超超临界汽轮机主蒸汽压力选择模块的优化

2019-06-17陈源培沈劲松

陈源培,沈劲松,黄 勇

(1.上海电气电站设备有限公司汽轮机厂,上海 200240; 2. 巨化集团有限公司, 衢州 324004)

汽轮机是将高温高压蒸汽的热能转换为机械能的回转式原动机,因此,主蒸汽参数的变化会对汽轮机运行产生较大影响。对于新投产机组,需根据压力和温度的变化规律及材料强度特性拟定启动曲线。在机组变工况情况下,控制器要顺利切换,以确保蒸汽轮机机组运行经济性和零部件安全性,避免事故跳机,维持机组安全稳定运行。国内某电厂二期2台1 000 MW超超临界机组采用的是国内某厂家制造的引进型蒸汽轮机,本文针对该机组压力变送器故障工况引起的控制器切换及跳机事故,对于压力三选模块进行分析,并进行优化改进,以确保机组的稳定运行。

1 汽轮机控制器的主要功能组成

数字电液(Digital Electric Hydraulic,DEH)控制系统汽轮机控制器主要由转速/负荷控制器(NPR)、主蒸汽压力控制器(FDPR)和启动装置(TAB)组成,如图1所示[1]。

图1 汽轮机控制器的主要功能组成

NPR是一个双变量的控制器。当汽轮机冲转升速时,DEH控制机组转速,将转速设定值(NS)与转速实际值(NT)的偏差送到控制器中,进行转速调节;机组同步并网以后,系统自动地切换为负荷控制,即把负荷设定值(PS)与负荷实际值(PEL)的偏差送到控制器中,进行负荷调节。

FDPR有压力限制方式和初压控制方式两种运行模式。

另外,DEH控制系统还提供一个启动装置的模拟量输出信号(TAB),与NPR和FDPR的输出信号一起进行小选。在启动前,当遮断信号释放时,TAB将阀位控制信号置零,以保证调节阀可靠关闭。在启动时,TAB的输出信号逐步升高,当其高于NPR输出信号(YNPR)时,就会激发NPR进行机组转速调节。当汽轮机达到额定转速,并且发电机已同步时,TAB信号设定在100%,这样主控制器的输出信号就不再受限制。

YNPR、TAB和FDPR的输出信号(YFDPR)进入进汽设定值的小选功能块进行选择以后,形成控制器输出信号(YR),由YR最终计算出各个调门的开度指令,以调节汽轮机的进汽量。

2 事故过程

国内某电厂2台1 000 MW超超临界机组投运后,单只压力变送器发生故障,DEH系统接收到坏点信号,并没有将主蒸汽压力值立即切换至冗余备用信号端,而是在三选值阶越至0后,再将主蒸汽压力值切换至次优先级的信号端。由于瞬间采集到的主蒸汽压力信号为0,DEH判断主蒸汽压力下跌到允许值之下,主蒸汽压力控制器偏差成为负值,导致压力控制回路动作,即YR=YFDPR,于是立即关小调节汽阀,以避免主蒸汽压力继续下降。但由于此时锅炉侧等协调控制未能及时有效地动作,最终造成跳机事故。

主蒸汽压力通过每侧主蒸汽管道的3个压力传感器发生单支故障时,应立即切换至冗余质量好的信号端,以避免发生上述事故工况。

3 主蒸汽压力(PFD)实际值的形成

主蒸汽压力通过每侧主蒸汽管道的3个压力传感器来测量,汽轮机两侧共6个蒸汽压力实际值均读入控制器。每侧各通过1个三选功能模块后,选择其中1个作为有效值,两侧压力选取值分别为PFD1和PFD2,它们再进一步通过MIN功能小选,进入高阶低通滤波器过滤,得到主蒸汽压力的最终值PFD,该值将作为主蒸汽压力的实际值输出到主蒸汽压力设定值子模块(FDS)、FDPR、机组协调级(BLE)和运行和监控系统(OM)[2]。

如果监视到3个实际值发生了故障,则将主蒸汽压力测量故障信息(STPFD)输出到OM画面,如图2所示。

图2 主蒸汽压力(PFD)实际值的形成

4 单侧主蒸汽压力(PFD1、PFD2)的三选模块介绍

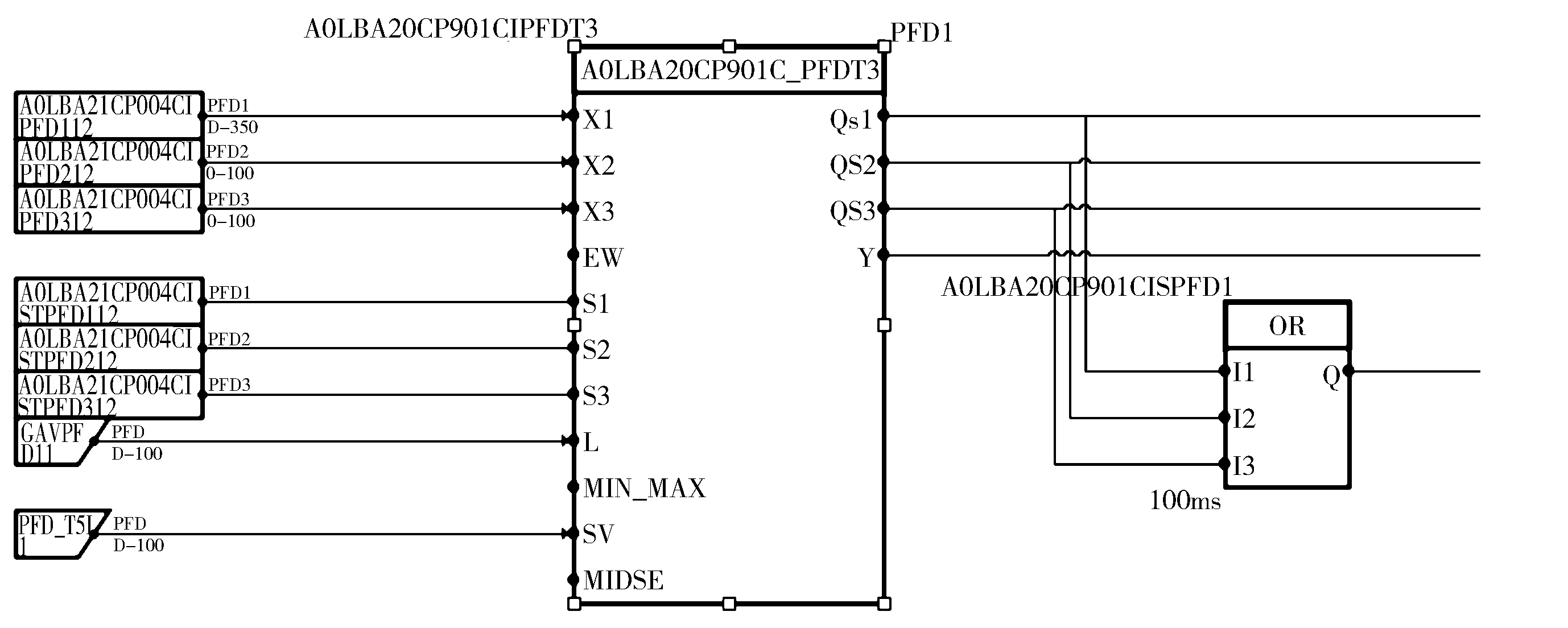

在控制回路中,将主蒸汽压力三选模块制作成了宏功能块,如图3所示,其内部逻辑分为两部分,一部分为故障报警,另一部分通过预选择模块对单侧主蒸汽压力实际值PFD1、PFD2作出选择[3]。

图3 主蒸汽压力(PFD1、PFD2)三选模块

4.1 故障报警QS1、QS2、QS3

每个主蒸汽压力测量故障信息会触发对应的QS报警,逻辑如下:

QS1=AV111 OR S1,S1=AV11 OR ST1

QS2=AV211 OR S2,S2=AV21 OR ST2

QS1=AV311 OR S3,S3=AV31 OR ST3

由上述公式可得出故障信号QS的触发原因主要分为两类,一类是同组内测量值间偏差大(AV111),另一类是传感器故障(ST1)。

4.2 单侧主蒸汽压力(PFD1、PFD2)实际值的选取逻辑

非故障工况下,单侧主蒸汽压力实际值的选取按照优先级3、2、1顺序选择。该部分逻辑的实现见下述4.2.2节中的逻辑说明。

故障工况时,单侧主蒸汽压力实际值的选取相对复杂,将其分成以下三种故障工况,分别为3个测量值均故障、单一测量值故障以及任意两个测量值故障。

4.2.1 3个测量值均故障

PFD输出值等于程序预设值,Y=SV=PFDMA=0,即:

If 3ST = S1 & S2 & S3 =1 , then Y=SV=0

若单侧3个测量值均故障,则程序将主蒸汽压力实际值作为程序预设值SV,现阶段逻辑中将SV设定为压力测量值的下限PFDMA。

4.2.2 单一测量值故障

逻辑按照优先级3、2、1对测量值进行选取,该部分的选取是按照下述逻辑实现的:

If S3=1 then Y=MAX2_3;MAX2_3=MAX(X2EW&X3EW)

If S2=1 then Y=MAX1_2;MAX1_2=MAX(X1EW&X2EW)

If S1=1 then Y=MAX1_3;MAX1_3=MAX(X1EW&X3EW)

其中,X1EW为测量值1的优选值, X2EW为测量值2的优选值, X3EW为测量值3的优选值。

以ST3为例,其中优选值X3EW的选取如图4所示。

图4 优选值X3EW的选取模块

当ST3=1时,X3EW=EW=0,当ST3=0时,X3EW=X3,即当测量值3发生故障时,主蒸汽压力在测量值2和3的优选值中取较大值。测量值3发生故障,分以下两种情况:(1)通道故障,此时优选值X3EW=0,程序大选后选取Y=PFD1=X2EW为实际值;(2)测量值3与1、2偏差大,当3远小于1、2时,经过大选后,可自动选取Y= PFD1=X2EW为实际值,当3远大于1、2时,程序自动选取Y=X3EW为实际值后,此时再与另一侧的实际值小选,得到最终的PFD=PFD2,最终选取到的仍为主蒸汽压力的实际值。此时,我们认为测量值3故障时,上述取值方法并不会对最终的PFD造成影响。

同理,可以推断当测量值2、1故障时,该选择逻辑能保证最终选取的压力值为主蒸汽压力的真实值。

综合上述,可得到结论如下:

1)通道故障和负偏差时,程序自动按照优先级3、2、1,将通道值作为PFD1的输出值;

2)通道正偏差时,经过小选后,另一组实测值PFD2也可以保证PFD最终输出值的准确性。

因此,上述逻辑在输出值的选择上,是相对正确的。

4.2.3 任意2个测量值故障

主蒸汽压力三选的逻辑选取如下:

当2、3测量值故障时,

当1、2测量值故障时,

当1、3测量值故障时,

当测量值2、3故障时,程序选择PFD1=Y=X3EW。由图3可知,此时X3EW的值主要取决于ST3是否为0。当ST3=0时,PFD1=Y=X3EW=X3 ,此时PFD1选取的值为故障值;无论测量值3与1、2是正向偏差过大还是负向偏差过大,经过小选后最终PFD的选择并不受影响。当ST3=1,即传感器3故障时,PFD1=Y=X3EW=EW=0。此时,PFD=MIN( PFD1& PFD2 )= PFD1=0。也就是说,当测量值2、3故障且测量值3通道故障时,按照上述选择逻辑,尽管测量值1、4、5、6还是好的质量点,但却不能被选择,程序检测到主蒸汽压力为0,压力控制器起作用,调门关小。

5 对三选模块的部分优化

综合上述分析,当2个通道同时故障时,程序的自动选择在某些情况下并不准确,对此,我们将4.2.3中所述的逻辑变更为:

由此可知,将输出值选取替换为未故障信号,可以避免出现单侧双测量值故障造成的主汽压误选为0的情况。

上述三选模块优选方案已经在华电某电厂2台660 MW和国电某电厂2台1 000 MW的超超临界机组中实施,经实践检验,优化后的方案更有利于汽轮发电机组的稳定和安全运行。

根据上述分析,当单侧3个测量值均故障时,不论另外一侧测量值是否正常,经小选后PFD=SV=0,也存在误动风险。因此,如果将逻辑跟踪值SV设为一个高值,比如跟踪值PFDME的上限,则主蒸汽单侧压力故障(即3ST=1)时,两侧主蒸汽压力值通过小选后将不会对PFD的实际选取值产生影响,以此规避此故障工况下造成的压力值突变为0导致的机组跳机。然而,将SV设定为高值的可行性还有待于深入的研究和探讨。

6 结 论

本文通过介绍某电厂跳闸事故,分析了传感器故障及测量值偏差等各种工况下,单侧主蒸汽压力实际值的选取逻辑,并对主蒸汽压力实际值的选取进行了优化。今后的研究将围绕主蒸汽压力逻辑跟踪值的选择,如跟踪压力值上限的可行性等进一步展开。