加油站工艺设施问题分析与对策

2019-06-14郭建新

郭建新

(中国石化销售有限公司山西石油分公司,山西太原 030024)

随着国家安全环保管理和监管力度不断加大,加油站安全和油气排放越来越受到重视。但从加油站现状来看,还存在着加油站工艺布置不合理、设施设备安装不规范、油气回收系统不能满足加油站油气排放标准[1]等问题,严重制约加油站建设发展和正常经营。因此亟需从加油站工艺设计和设备设施安装方面提出相应的对策措施和改进建议,为加油站建设发展和隐患治理提供依据。

1 加油站工艺设施存在问题

1.1 工艺设计问题

随着国家安全环保要求不断加强,GB20952-2007[2]实施后,加油站进行了一系列改造,但从加油站现状检查和检测统计数据来看,还存在以下问题:①卸油时间延长;②部分加油站将油罐通气管设置在加油站罩棚柱内,致使通气管压力真空阀、阻火透气帽不便于检查维修,同时罩棚柱上灯箱广告处于爆炸危险区域;③部分加油站卸油口设置在加油岛上,卸油时影响加油,如果卸油与加油同时进行,会导致安全风险叠加;④汽油油罐的气相空间相通,而没有采取工艺控制措施,形成安全隐患。

1.2 设备安装问题

加油站建设过程中,一是油气浓度检测超标。由于油罐操作井内的人孔、法兰、螺栓等采购选型不符合标准,管线安装不规范,造成油罐人孔、管线法兰等不密封,且没有进行系统打压试验,致使油罐操作井油气浓度超标,不能满足GB20952-2007中对于密闭性的要求,存在安全和环保风险;二是加油站电气线路安装不规范,配电柜底部填砂,配电线路颜色不区分,造成线路不便于检修、接地极不便于检测。

2 问题分析

2.1 工艺设计问题分析

2.1.1卸油时间延长

卸油油气回收系统是将油罐汽车卸汽油时产生的油气,通过密闭方式收集进入油罐汽车罐内的系统。

某些加油站卸油油气工艺管道中,利用通气管DN50兼做卸油油气回收管道[3]。一是由于卸油油气回收管道直径小、管道长,且在安装、使用中由于土壤下沉造成管线坡度小,形成局部堵塞回气阻碍;二是油罐槽车卸油管道直径一般为DN65,由于卸油管直径大于回气管线直径,就会造成卸油管线和回气管线不匹配,致使卸油流速缓慢,卸油时间延长,严重影响加油站经营。

2.1.2加油站罩棚柱内安装油罐通气管

加油站罩棚柱内安装油罐通气管主要有2个风险。

a)某些加油站平面设计时主要考虑了安全距离要求,把油罐通气管设置在罩棚柱内。加油站罩棚高度一般在7 m左右,通气管设置高度应高于罩棚1.5 m,即至少为8.5 m。若安装在罩棚柱内,会造成压力真空阀和阻火透气帽很难检修和检查,常常致使压力真空阀(P/V阀)卡死、透气帽堵塞等影响加油站正常作业。另外如架设梯子等登高作业,存在人员跌落风险。

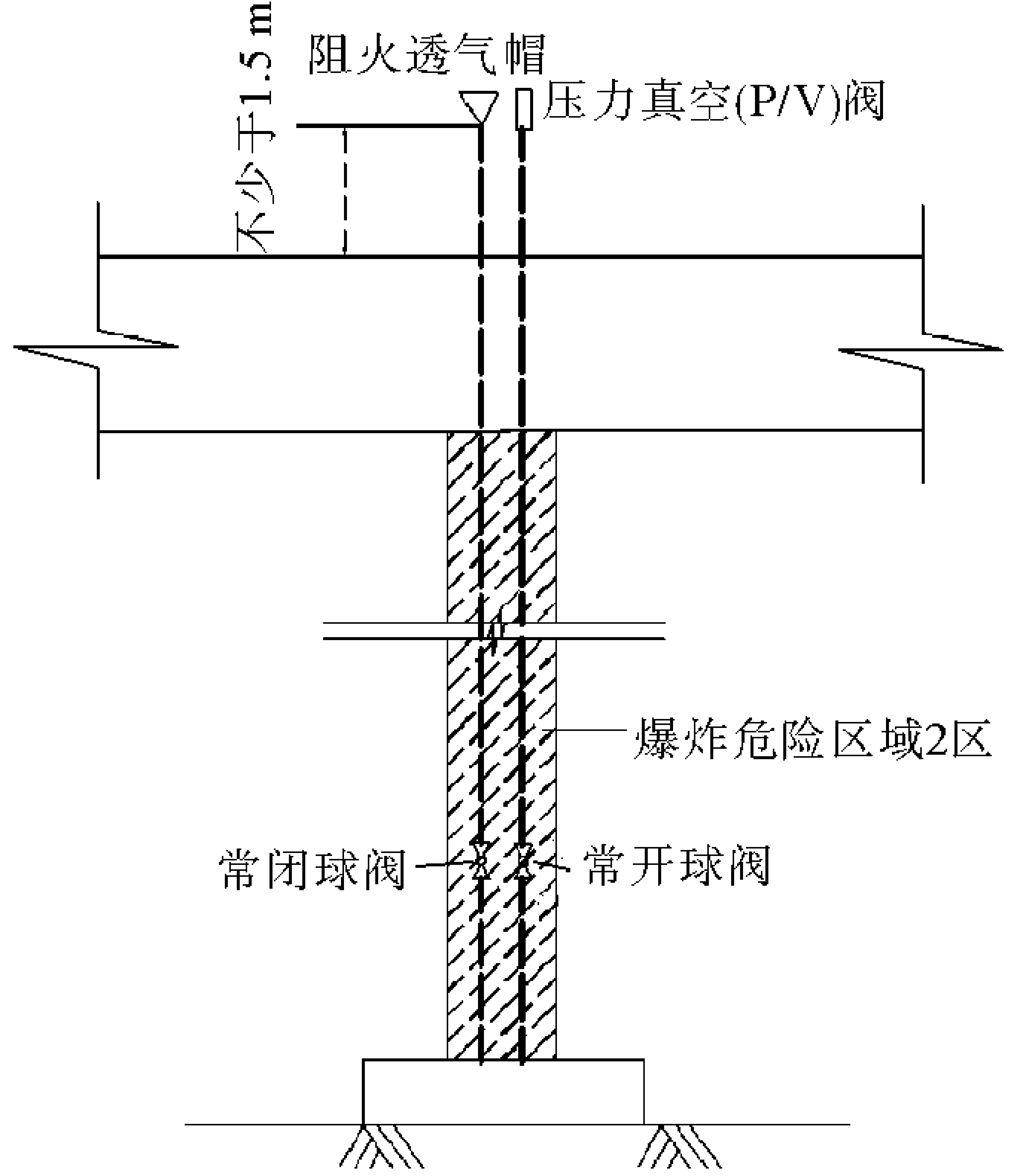

b)汽油通气管设置在加油站罩棚柱内,安装2根通气管线,一根管线安装常开阀门,一根管线安装常闭阀门。按照爆炸危险区域划分,阀门、法兰周边1 m为爆炸危险区域,而罩棚柱内由于相对密闭,所以罩棚柱内空间划分为爆炸危险区域2区。如果加油站罩棚柱上安装的灯箱广告正处于爆炸危险区域之内,存在安全隐患,见图1。

图1 加油站油罐通气管设置在罩棚柱内爆炸危险区域划分示意

2.1.3卸油口设置在加油岛

部分加油站将卸油口安装在加油岛上,虽然GB50156[4]没有对卸油口的具体位置距离进行限定。但是加油站油罐车在加油岛卸油时,按照油罐车爆炸危险区域划分,部分卸油爆炸危险区域和加油过程中危险区域叠加,操作存在安全风险,见图2。且事故突发情况下,应急处置难度加大,现场不易控制,极易造成事故扩大。

图2 卸油口设置在加油岛上卸油爆炸危险区域划分R: 汽油加油机爆炸危险区域1区半径;R1: 汽油罐车卸油爆炸危险区域2区半径;r1:汽油罐车卸油爆炸危险区域1区半径;R2:汽油卸油口爆炸危险区域2区半径;r2: 汽油卸油口爆炸危险区域1区半径

2.1.4汽油油罐的气相空间相通

加油站在没有增设汽油油气回收系统前,每座汽油油罐设置一个不小于DN50通气管,每座汽油罐的气相空间是独立的。油气回收改造后,所有汽油罐设置一个通气管,用卸油回气管线相连,油罐内油蒸汽空间是相同的,中间没有任何工艺控制阀门,整个连通的气相空间为爆炸危险区域0区。汽油具有易燃、易爆、易蒸发的特性,而油蒸气的爆炸下限为1%左右。如一个油罐发生着火、爆炸,将引发其他油罐发生爆炸,造成事故蔓延和扩大。

2.2 设备安装问题分析

2.2.1油气浓度检测超标

目前,加油站油气回收系统密闭性不符合主要是:①油罐人孔盖密封不严漏气;②管线法兰连接处漏气或漏油;③计量孔密封不严漏气;④潜油泵和输油管线直接丝扣连接处密封不严漏油。

造成漏气的原因主要有以下两个方面。

2.2.1.1法兰原因

a)管线与法兰连接不符合要求。法兰与管道焊接时没有与管道垂直,致使2个法兰对接时不能压紧。

b)由于油罐下沉等影响,法兰螺栓连接受力不均,造成连接处漏气或漏油。

c)使用非标法兰,厚度、刚性、螺栓达不到要求,同时使用的密封材料不符合环境条件。

按照GB/T 9112-2010《钢制管法兰类与参数要求》,DN50以上法兰厚度不小于18 mm,通过对大量加油站操作井内连接法兰的调查,大多数法兰的安装都不符合标准要求。如回气管DN100(Ø108)连接法兰厚度为10~16 mm,金属软连接法兰厚度10~13 mm,出油复合管连接法兰厚度16 mm,通气管法兰厚度14 mm,卸油管法兰厚度16 mm,量油口法兰厚度16 mm。由于法兰厚度小,预紧力不够,连接不紧。

2.2.1.2缺少系统性打压

加油站管道、油罐安装后,大多数加油站采用油罐和输油管线分别打压,但是缺少管线和油罐连接后,对每一条管线和油罐连接整体打压,且缺少管线和油罐连接后的系统打压来检验连接点是否密封。不能满足GB20952-2007中对于密闭性的要求,即油气回收系统在一定气体压力状态下的密闭程度。

2.2.2配电柜安装分析

加油站配电柜底部引出电缆通向加油机、油罐、网架照明等区域设备用电。通向加油机和油罐潜油泵等爆炸危险区域用电需要进行隔离,以防止油蒸气进入配电电气设备产生闪爆事故,但配电柜底部填砂不是一个好的选择。因为虽然填砂能减少油气空间集聚,但是却带来电缆电线、接地极不易检查检测、不便更换线缆等问题。

3 对策措施和改进建议

3.1 工艺设计

加油站油气回收系统工程设计应由具有石油化工工程设计资质和工业管道(GC2)设计资质的单位承担。

3.1.1增大汽油回气管道直径

为了减少加油站汽油卸油时间,对于通气管线部分管段兼做回气管线的工艺,回气管道管径应由DN50增大为DN80。同时卸油油气回收管道、加油油气回收管道和油罐通气管横管的坡度,应在规范要求不小于 1%的前提下适当增加。为保证管道坡度,埋地敷设管道在开槽施工时,应对槽底按设计要求的坡度找平夯实。油气回收管道的水平段应严格按设计要求的坡度施工,管道安装完成后,应用坡度检测仪对管道的水平段进行坡度检测,每2 m 长管道应检测1 次。

3.1.2合理平面布置

加油站工艺系统设计应综合考虑,通气管工艺设计尽量避免设置在罩棚柱内,卸油口避免设置在加油岛附近。如由于加油站位置限制,通气管必须布置在罩棚柱内,则汽油通气管可不设置常开球阀,同时取消只有在应急情况和检维修情况下设置的常闭球阀和管线。

3.1.3汽油油罐增设管道阻火器

由于所有汽油油罐都用卸油回气管道连通,致使汽油油罐气相空间相同,一座油罐发生事故将通过卸油回气管道扩大影响的另外汽油罐。目前GB50156-2014对此没有要求,为了防止事故扩大,汽油储罐之间连通的通气管需要加装管道阻火器,防止一个油罐着火影响另外油罐,见图3。

图3 汽油油罐连通的通气管加装管道阻火器示意

3.2 规范油罐及管线安装

加油站油气回收系统工程施工与安装应由具有压力管道(GC2)安装资质的施工单位承担。

3.2.1选择标准合理的管件和垫片

油罐、加油机和管道连接部件应相互匹配,并应保证连接部件有效密封。所以应对人孔盖、法兰、密封垫、金属软连接型号提出购置和安装要求。法兰厚度一般不得小于18 mm。油罐人孔盖法兰厚度不小于20 mm,且螺栓不少于22颗。由于操作井潮湿环境,螺栓一般采用304不锈钢。

垫片的选择对密封性能起关键作用。过去一般选择橡胶石棉垫片,但因石棉对环境与人体的损害,现在许多行业都已禁止使用,而采用环境友好材料。现多采用聚四氟乙烯垫,但由于聚四氟乙烯垫片本身蠕变、回弹性小等特性,使用中也存在一定限制。本文建议推荐钢带金属骨架垫、波齿复合垫片。其中波齿复合垫片由特殊构造的金属骨架与膨胀石墨材料复合而成,优异的密封性、优良的回弹性、密封寿命长、安全可靠性高,且使用安装方便,是橡胶石棉垫、铁包垫、缠绕式垫片的替代产品。

3.2.2合理选择压力真空阀(P/V)

GB50156-2014要求呼吸阀的工作正压宜为2~3 kPa,工作负压宜为 1.5~2 kPa。由于加油站油罐密闭性要求,所以汽油通气管压力真空阀(P/V阀)选择压力时,应在满足规范要求下尽量选取最小值。

3.2.3压力试验

管道安装应进行压力试验,压力试验应按照GB/T20801.5-2006《压力管道规范工业管道检验与试验》进行。如采用气体压力试验,钢管管道的气压试验压力一般为0.65 MPa,热塑性塑料管道的气压试验压力一般为0.55 MPa,油罐的气压试验压力一般为0.1 MPa。管道和油罐连接后要进行系统压力试验,即用氮气进行气密性试验。气密性试验压力不应小于0.03 MPa,以稳压5~10 min 无降压为合格。油气回收管道系统安装、试压、吹扫完毕之后和覆土之前,应按现行国家标准GB 20952-2007的有关规定,对管路密闭性和液阻进行自检。

日常油气回收密闭性检测按照GB 20952-2007标准要求进行,即用氮气对油气回收系统加压至 500 Pa,允许系统压力衰减。检测 5 min 后的剩余压力值与规定的最小剩余压力限值进行比较,如果低于限值,表明系统泄漏程度超出允许范围。

3.3 配电线路

加油站配电柜线缆按照有关线路标准色进行布线。一般火线(L)用红色、黄色、绿色,零线(N)用黑色、蓝色线,地线用黄绿双色线。所有进出线路应有标注。配电柜底部不应填砂,规范的做法应该是钢管配线进出口用防爆胶泥密封或加装防爆隔离密封装置,配电线路电缆和控制电缆进入配电室的前用非燃烧材料严密进行密封堵塞处理,具体做法见图4。

图4 电缆线进入配电室之前密封处理示意

4 结语

安全源于设计,源于质量。完善的工艺设计是确保加油站符合安全环保要求下的运营基本条件,标准化、规范化的设施设备安装是加油站建设和隐患治理的目标保障。加强工艺设计审查、坚持符合标准是最低质量要求理念、提高工程技术人员技能和素质更是保障加油站安全运行的有效手段。