光伏组件标态3A级IV移动检测平台研究

2019-06-14刘立勇郭钟亮朱青云韩宏伟姜志成胡旭东

刘立勇,郭钟亮,朱青云,韩宏伟,姜志成,胡旭东

(1.青海省产品质量监督检验所, 青海 西宁 810001; 2.乐利士实业股份有限公司,中国 台湾;3.青海天创新能源科技有限公司, 青海 西宁 810003)

随着光伏电站的大规模建设,光伏电站发电主力核心设备——光伏组件的质量越来越受重视。对光伏组件质量和性能的检测需要做到准确、权威、快速、节约成本。检测认证机构对于运行中的电池组件,由于实验室检测运距长、耗费时间长、花费的人力和财力较大,这种方式不经济,也不现实;采用便携的野外功率测试仪时,由于测试条件的影响和设备本身精度等问题,无法得到令人信服的准确、权威的检测结果。因此,目前电站建设单位对已建好的电站中的组件基本不检测,最多也只能进行抽测,无法现场快速和全面地检测。

为了在电站现场能快速地对电池组件进行准确、权威的检测,本文研究了一种光伏组件标态3A级IV移动检测平台。该平台相当于一个可移动的光伏组件标态检测实验室,能在现场实现标准测试条件下的太阳能电池组件的IV性能检测,直接快速出具第三方权威检测报告。

1 标准测试条件

光伏组件的标准测试条件STC(standard test condition)是指辐照度为1 000 W/m2,太阳能电池温度为25 ℃,大气质量光谱辐照度分布AM为1.5。通过以下方法分步实现这3个条件。

1.1 辐照度

采用台湾乐利士公司的瞬态太阳光太阳能模拟器FSS-120可以将辐照强度控制在1 000 W/m2。利用中国计量院标定过的参考电池片监测辐照强度,参考电池片的辐照强度信号输出作为闪光灯电源功率输出的参考反馈信号,反馈目标值是使闪光强度达到设定值1 000 W/m2。另外,在功率输出的过程中,由于电容储存的能量不断释放,造成电源输入电压的急速降低,影响光照强度的输出稳定性,因此必须以PID控制来实现光功率稳定输出。经过PID控制后,在120 ms的闪光时间内,辐照度都能控制在(1 000±10) W/m2的范围内。

1.2 光谱辐照度分布

氙灯的光谱虽然接近自然太阳光,但相较于地面自然太阳光,氙灯的光谱在波长800~1 000 nm的能量较自然太阳光强,因此必须将此波段的光谱能量衰减以接近自然太阳光[1]。FSS-120根据氙灯的光谱特征、电磁学的波导理论和IEC标准,采用真空物理多层镀膜技术,使得修正后辐照面上光谱能量分布达到AM1.5A级光谱。

1.3 温度环境

IEC测试标准规定太阳能组件标准状态下温度为(25±2)℃。温度每变化1 ℃,可能对组件功率的测试产生0.15%偏差,因此将温度与25 ℃差距控制得越小越好。

温控系统通过对移动车厢内空气进行加热、制冷及车厢隔热来实现。移动平台测试环境尺寸为:车厢长度为6.5 m,车厢宽度及高度均为2 m,箱体的体积为26.3 m3。以青海地区为例,由于青海地区长年干爽,以干燥空气来近似,干空气密度为1.2 kg/m3,空气比热为1 006 J/(kg·K),箱内空气质量为31.2 kg,箱内铁质器件质量估计500 kg,铁比热472 J/(kg·K),室外-20~40 ℃,考虑2种状态:

1) 箱内温度由-20 ℃加热至25 ℃时,加热空气能量至少为

31.2×(25+20)×1 006=1 412 kJ

(1)

加热腔内其他设备能量为

500×(25+20)×472=10 620 kJ

(2)

若需要在30 min内达成,则至少需要的加热功率为

(1 412+10 620)kJ/(30×60 s)=6.68 kW

(3)

2) 箱内空气由40 ℃制冷至25 ℃时,冷却空气能量至少为

31.2×(40-25)×1 006=470 kJ

(4)

加热腔内其他设备能量为

500×(40-25)×472=3 540 kJ

(5)

若需要在30 min内达成,则至少需要的制冷功率为

(470+3 540)kJ/(30×60 s)=2.22 kW

(6)

通过以上计算,平台选择了制热量为7 000 W的加热器,以及制冷量为3 000 W的制冷机,车厢内加装厚度为40 mm的低密度发泡隔热层,加热器及制冷机利用风扇使车厢内部的空气达到每分钟2次的循环量,避免车厢内空气循环死角,以提升车厢内部温度均匀性。结合先进的恒温系统,环境温差可达到(25±2)℃。

为满足在野外加热及制冷电力需求、闪光太阳能模拟器的用电需求,本平台搭载了1部10 kW的柴油发电机提供电力,并改造为适应高原低温低氧状态,使平台在即使没有市电的情况下也能在野地实现标态状态,具备实用性及便捷性。

2 车载3A级太阳能模拟器研究

太阳光太阳能模拟器性能用以下3个参数来衡量:光谱匹配度(spectral match)、辐照度不均匀度(non-uniformity)、辐照度不稳定度(temporal instability)[2]。本平台基于FSS-120,使车载太阳能模拟器达到3A级标准。

2.1 光谱匹配度

本平台利用瞬态太阳能模拟器FSS-120实现光谱匹配度。

1) 首先以30 kV的高电压将灯管内部的氙气击穿并形成微电流,然后通过电源控制瞬间将高电流注入氙气灯管,电源以0.1 ms速度的PID(proportion integral differential coefficient )反馈控制[3],确保氙气灯管的功率在闪光周期内都保持一致。将闪光灯管内部的氙气等离子电弧保持在温度6 500 K,因此所发出的光谱基本上与自然太阳光6 500 K一致。

2) 在整个闪光过程中,由于电弧中心温度几乎固定,不会发生红移或蓝移,使得光谱容易透过滤光片进行修正。

3) FSS-120发出的光多数被场镜(Filed lens)及苍蝇眼透镜(Fly-eye lens)限制在中间处,使得照射到腔壁上的光较少,因此空腔壁面所反射的光也较少。由于受到空腔体内材质的干扰较少,也有助于光谱达到A级水平。

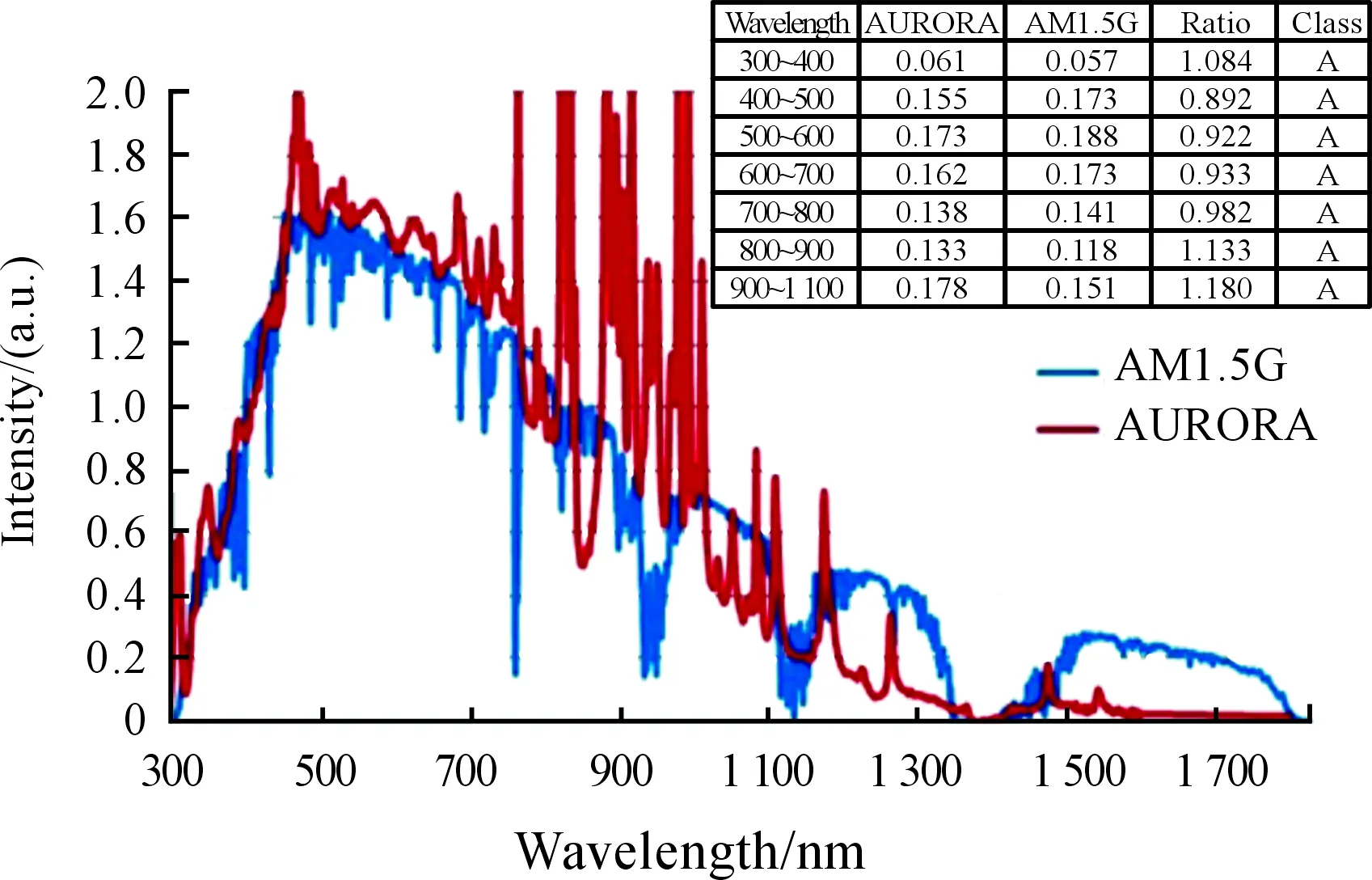

光源光谱匹配度(spectral match)优于A级,符合IEC60904-9中AM1.5G光谱匹配度“Spectral Match”A级的定义。光谱实测数据如图1所示。

图1 光谱实测数据

2.2 辐照度不均匀度

太阳能模拟光源若采用多灯阵列方式实现大面积和高均匀度太阳能模拟光源,由于灯的数量多,大面积太阳能模拟光辐照度不均匀度很难控制[4],即使调整好后,由于每个灯的衰减变化不一,使用一段时间后,也会出现均匀度不一致的问题[5]。

单灯光源作为太阳能模拟光源,要利用长投射距离来实现。若在照射面积2 m×2 m范围内实现优于2%的辐照不均匀性,利用几何关系可以计算出投射距离。将灯源以点光源近似模拟,考虑到光能量随距离平方成反比,可以简单地计算出投射距离至少须为7 m,才能在2 m×2 m的面积上达到A级的辐照不均匀性。计算说明如下:

实际上,该长投射距离的光学配置往往需要8 m以上的投射距离,部分厂家利用暗室壁面反射少量的光线将投射距离缩短至6 m,但此种方式会因暗室内壁面积灰尘影响辐照不均匀度以及光谱。

为了更大幅度地缩短投射距离,必须使用光学透镜进行设计。瞬态太阳能模拟器FSS-120使用了场镜及苍蝇眼透镜技术,其作用是:① 提高边缘光束入射到有效测试面的比例;② 增加入射光通量;③ 缩短投射距离;④使非均匀光照得以均匀化。

图2 灯源投身距离示意图

在实现过程中,还须克服透镜加工工艺,使透镜曲面上各点加工的精度与理想设计值相差5 μm以内,穿透率高于93%。利用多灯阵列,加苍蝇眼技术,投射距离缩短至3.8 m。与单灯光源7 m投射距离相比,光的有效利用率达到3倍,而暗室壁面的反射光不容易影响测试面的不均匀性及光谱。

光学设计中采用每灯高达100组苍蝇眼透镜来实现小光发散角及2%以内的不均匀性。小的光发散角代表光的能量大部分都投在测试面上,而不是往四周发散,有效提高了光的利用率;而当多个灯的投射面重迭时,不均匀性只会更优化。

使用本平台的技术时,面积越大,灯的数量增加,重叠面叠加越多,不均匀性越好,不均匀性可以优于1%。另外平台选用的每个单灯都达到A级,且每个灯都完整地覆盖整个测试面,因此个别灯随时间衰减的差异不影响整体的不均匀性。

有效照射面积内辐照度不稳定度(Non-Uniformity)优于A级,符合IEC 60904-9“Non-Uniformity of Irradiance”A级的定义。

2.3 辐照度不稳定度

此参数指的是辐照强度随时间的变动率,主要的技术突破点在电源的供电系统和控制系统设计,以及反馈控制技术。电源本身具备电容方阵,可以积蓄大量的能量,并在10~120 ms内将电能释放出来。释放的过程中必须控制功率,使氙气灯灯管的光输出功率保持一致[6]。由于电流高达1 000 A,电压高达上百伏,因此必须使用耐高压及高速反应的晶闸管,并通过PID反馈控制技术,将最终的辐照强度变化控制在2%以内[7]。

由于晶闸管必须在短时间释放及控制巨大的电能,控制过程中所压抑下的能量将以热的形式加热晶闸管本身,因此必须使用多个晶闸管分散热能,避免晶闸管过热烧毁。保护电路必须抵挡电流开启及关闭瞬间的涌浪脉冲,将涌浪脉冲以快速傅立叶变换(fast fourier transform,FFT)转换为不同频率的能量。针对电流开启和关闭的涌浪频率设计吸收式或反射式消波器,以保护晶闸管不受冲击[8-9]。

辐照度不稳定度(temporal instability)优于A级,符合IEC60904-9中“Temporal Instability”A级的定义:STI≦0.5%,LTI≦2%。

3 车载设备布局研究

3.1 总体结构设计

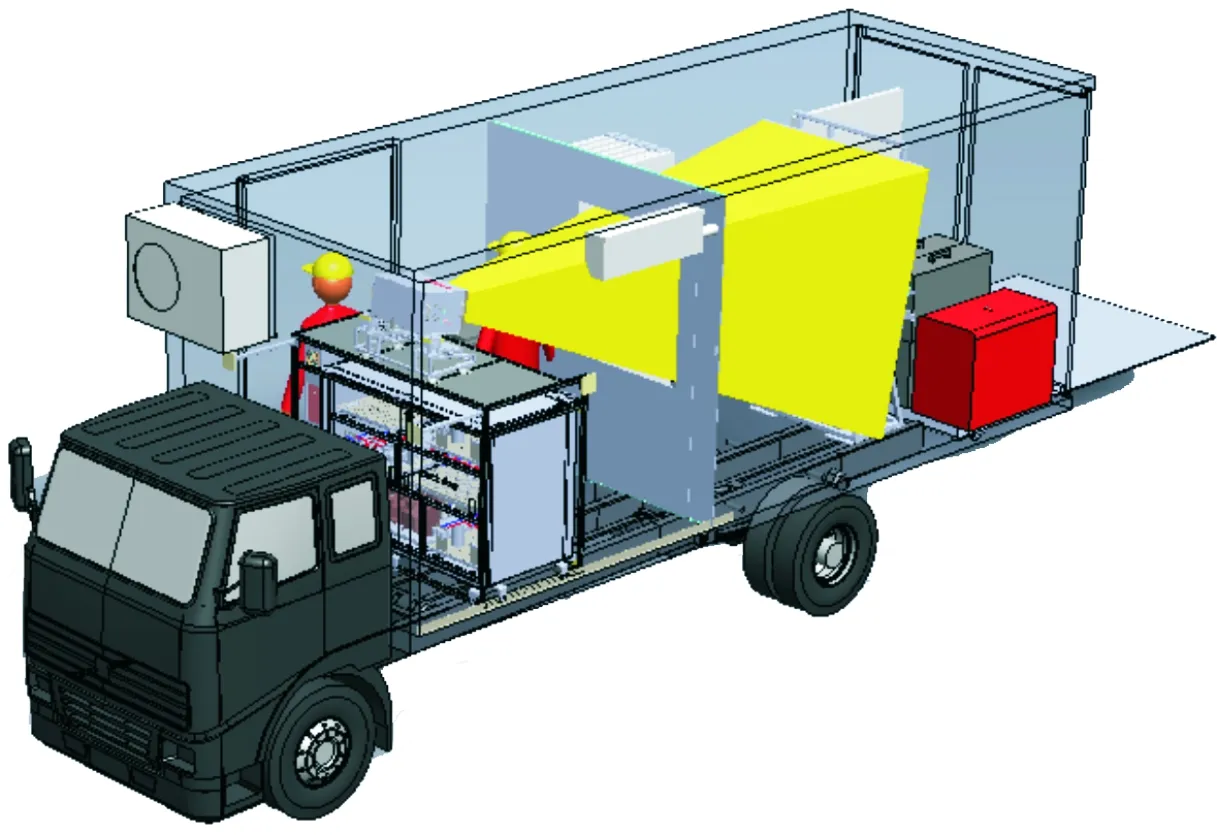

光伏组件移动检测平台配置优异的3A长脉冲太阳能模拟器,脉冲时间为10~120 ms可调,能精确测量一般常规光伏组件及高效光伏组件发电功率。全系统配置在8 t或10 t的箱车内,太阳能模拟器电源内部零件配置于42个减震器上,光学灯箱配置3个高度可调节减震器,确保车辆行进过程产生的震动不破坏电源及光源结构,不影响太阳能模拟器的性能。车箱内设有恒温空调机,可执行光伏组件标准条件下(STC)的功率测试;由于使用光学透镜设计,在2 m×1.5 m的照射面积时,光学投射距离为3.8 m,节省的空间可同时容纳2人于车箱内操作,并于车箱内置放15片以上光伏组件,缩短光伏组件执行STC测试时所需温度平衡的时间。图3为总体效果。

3.2 空间布局设计

在移动式光伏组件功率检测车上,光学路径下倾角为11°,投射距离为3.8 m,光伏组件以与水平面夹角79°的安装角度置于测试架上的光学路径布局。太阳能模拟器与光伏组件及支架的放置示意图见图4。

图3 总体效果

图4 太阳能模拟器与光伏组件及支架的放置示意图

采用该种“空间布局设计”的优点包括:

1) 一般箱式货车的箱体内高在1.9~2.2 m,宽度约2 m,为使箱内走道顺畅,必须将2 m×1 m的光伏组件直立测试;然而若是按照实验室太阳能模拟器的水平侧打光光学路径配置,模块必须垂直摆放,如此模块的上部及下部将会顶到车厢,或是距离车厢过近,影响太阳能模拟器的光不均匀性。本布局的光学路径下倾角为11°,因此相对的光伏组件的摆放与水平夹角为79°,将光伏组件的垂直高度减少为2 m×sin79°=1.96 m,多出0.04 m的空间,有利于光伏组件的搬运以及内部空间设计使用。

2) 光伏组件以与水平面夹角79°的摆放方式,依靠光伏组件的自身质量稳固地靠在测试架上,可节省下锁定光伏组件的机构以及测试时的光伏组件固定操作时间。

4 检测平台验证测试

4.1 检测平台测试组件一致性对比验证

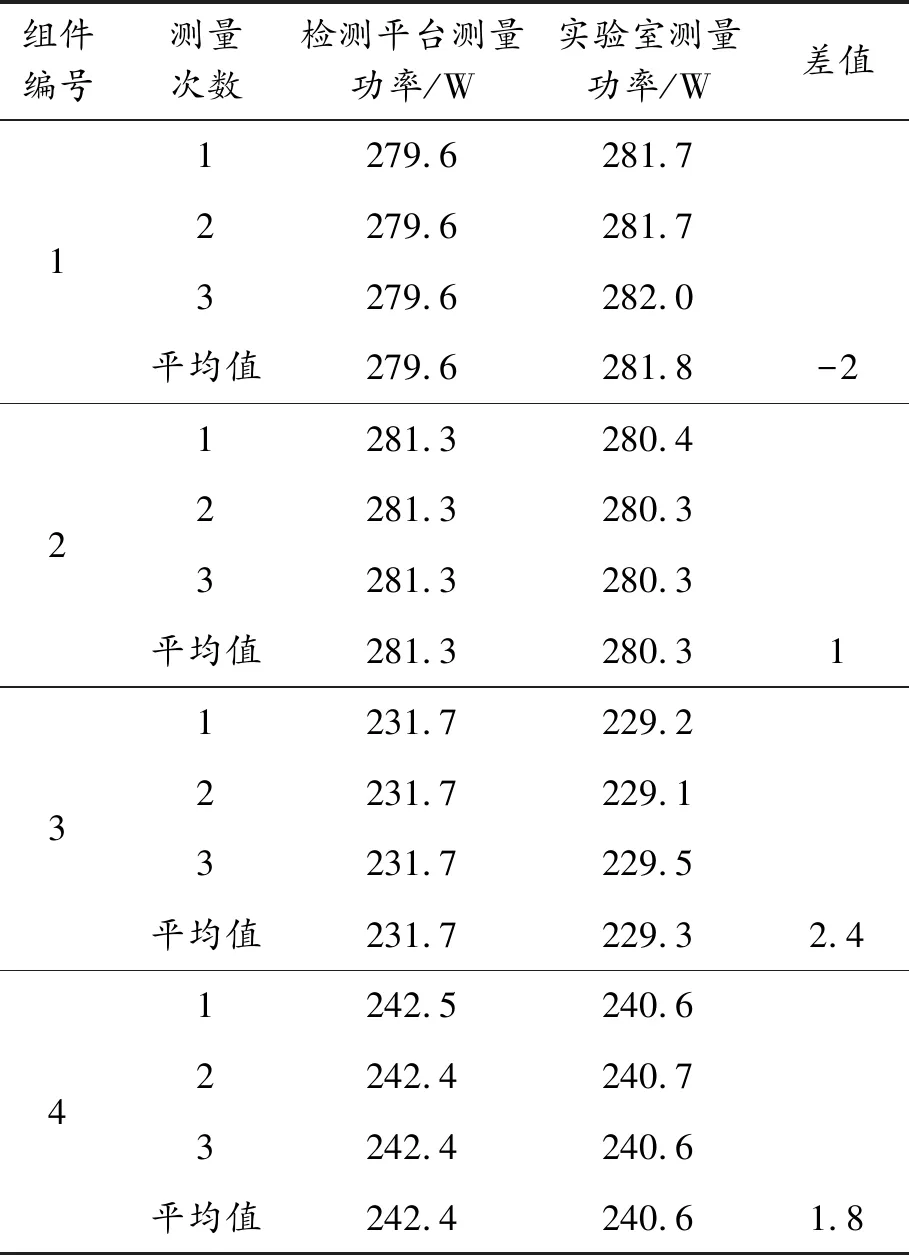

组件1、2、3、4号在检测平台的IV检测系统上测试3次的结果见表1,每块组件测试的值完全一致,说明检测平台测试组件重复性好。

4.2 检测平台与实验室测试组件对比验证

如表1、2显示,抽样4块组件1、2、3、4号,分别在检测平台的IV检测系统和实验室内的IV检测系统进行3次测试,平均值比较最大误差为2.4 W,如表3所示。

表1 组件1、2、3、4号在检测平台上测试3次的报告结果

表2 组件1、2、3、4号在实验室内测试3次的报告结果

表3 同一组件在检测平台和实验室对比验证

5 结束语

本文介绍的光伏组件标态3A级IV移动检测平台能在电站现场实现快速、准确、高精度的太阳能实验室权威检测,进行各种类型光伏组件在标准状态下的性能测试。在此基础上进一步研究推广,能进行光伏组件质量判定、功率衰减判定等,提高光伏电站发电量,延长光伏电站生命周期,预测光伏电站未来的发电能力,对新建电站质量控制提供借鉴和指导。