数码胶水干粒釉陶瓷砖的研究*

2019-06-14杨元东

杨元东

(蒙娜丽莎集团股份有限公司 广东 佛山 528211)

前言

近年来中国的建筑陶瓷制造水平得到极大的发展,目前已不仅仅是建筑陶瓷大国,而且已经成为国际建筑陶瓷强国。国内陶瓷砖生产成形设备也得到了很大的进步,2016年恒力泰开发了YP16800大吨位压砖机[1]在蒙娜丽莎集团投入使用,可生产1 200 mm×2 400 mm规格的陶瓷大板,并且也有陶瓷企业从意大利进口连续皮带式压砖机,产品宽度为1 600 mm,长度上可达到3 200 mm甚至更长。釉线设备上,数码喷釉机、多通道数码喷墨机、摆臂式喷釉柜等先进生产设备的投入使用在极大程度上提高了我国瓷砖生产自动化程度及产品的质量及档次。但目前欧洲建筑陶瓷技术依然处于领先地位,其深厚的建筑陶瓷底蕴,丰富的技术储备,依然在引领着世界陶瓷砖发展的风向标。在这种情况下,提升产品档次和产品附加值成为我国建筑陶瓷企业的唯一出路。随着国内研发、设备投入的不断增加,做精品、做品质已成为国内大的瓷砖制造企业的共识。

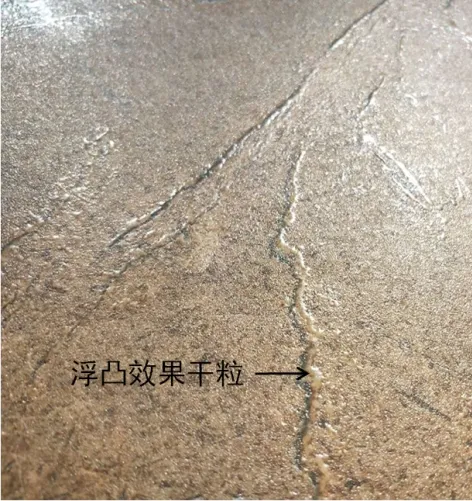

2016年意大利博洛尼亚陶瓷展会上几大釉料公司大力推进数码胶水干粒釉系列产品,展会上几大欧洲著名的建筑陶瓷品牌企业也随之跟进。2017年及2018年意大利博洛尼亚陶瓷展会上,胶水干粒产品依然是主流产品。目前在国内,干粒釉产品由于成本高、工艺复杂等原因,一直未成为主流产品,目前只有极少的数码胶水干粒产品生产出来[2~3]。图1为蒙娜丽莎集团生产的数码胶水干粒产品局部放大图。

目前国内还没有关于数码胶水产品的系统性理论研究。根据数码胶水干粒产品的工艺路线,结合实际生产情况,我们从胶水灰度与干粒粘结量、砖坯温度对胶水的粘结性能等方面进行了研究。

图1 数码胶水干粒产品局部放大图

1 实验部分

1.1 实验原料

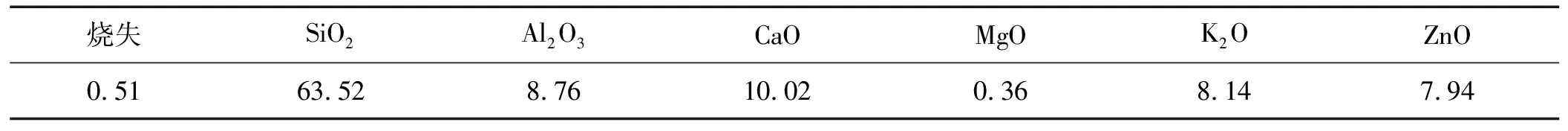

表1 熔块干粒的化学组成(质量%)

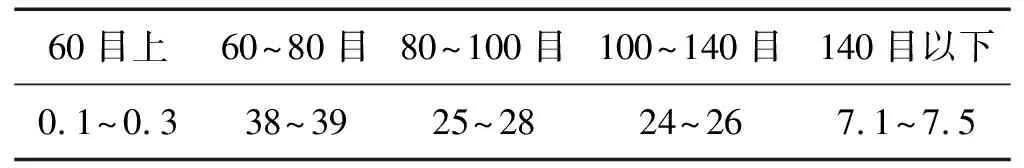

实验所用原料有:干燥坯、陶瓷面釉、数码胶水、熔块干粒,熔块干粒的化学成分如表1所示,颗粒级配如表2所示。

表2 熔块干粒的颗粒级配(%)

1.2 实验方案

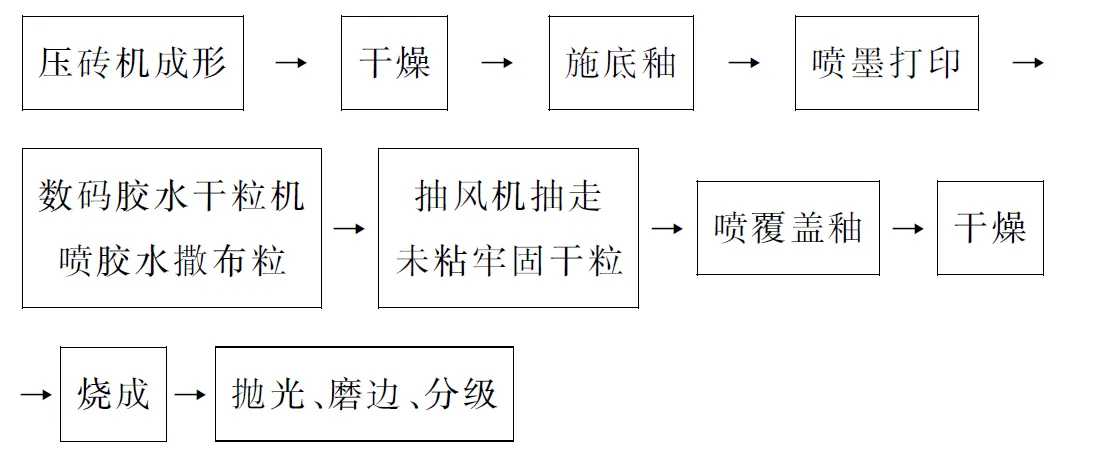

实验采用Airpower摆动釉柜喷面釉,容重1.50 g/m3,喷釉量430~450 g/m2,西斯特姆5通道喷墨打印机,SITI B&T双通道数码胶水干粒机喷胶水布干粒,喷头为赛尔GS40喷头。采用电子天平称量胶水的质量及粘附干粒的质量,采用数码显微镜测量烧成后釉层的厚度。数码胶水干粒产品生产工艺流程如图2所示,烧成工序采用科达280 m辊道窑烧成,烧成周期为100 min,最高烧成温度为1 220 ℃。

通过改变数码胶水干粒机喷墨文件的灰度,研究不同灰度胶水对应的喷胶水含量及对干粒的粘结量,实验设计了灰度为10%、20%、30%、40%、50%、60%、70%、80%、90%、100%共10组实验;设计3组喷数码胶水时砖坯温度为35 ℃、45 ℃、55 ℃,布干粒与打印胶水时间间隔2 s的条件下,研究砖坯温度对干粒的粘结情况的影响。

图2胶水干粒产品生产工艺流程图

2 实验结果与讨论

2.1 不同灰度胶水对干粒的粘结性能的影响

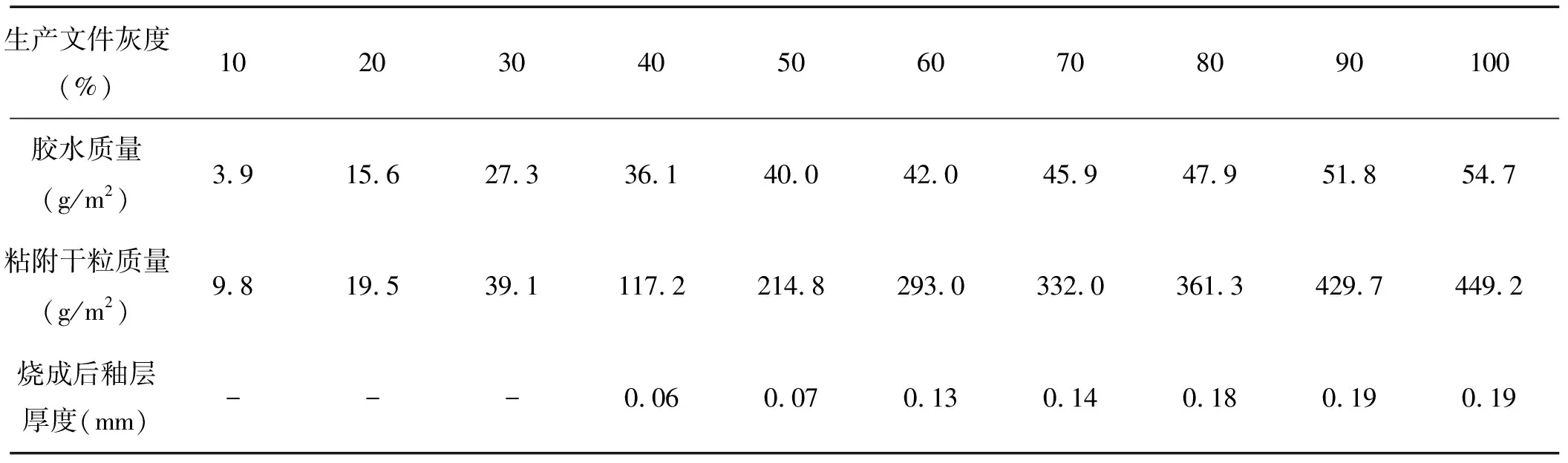

陶瓷砖生产中,通过数码胶水干粒机软件识别数码胶水生产文件的灰度,达到了控制胶水喷墨打印胶水的量。表3为砖坯温度为45 ℃时不同灰度下单位面积胶水的量、粘附干粒的质量及烧成后对应的釉层厚度。从表3中可以看出,随着生产文件灰度的增加,粘附干粒的质量呈现增加的趋势,对应的烧成后釉层的厚度也相应的增加。当生产文件灰度达到90%以后,粘附的干粒增加的质量逐渐减小。当生产文件灰度达到100%灰度时,胶水的打印量为54.7 g/m2,粘附的干粒达到449.2 g/m2,釉层厚度达到0.19 mm。

表3 不同胶水量的粘结性能及釉层厚度

2.2 砖坯温度对干粒粘结量的影响

由于在生产过程中,砖坯要先经过干燥窑的干燥,使其含水率降低,此时砖坯会具有一定的温度。喷完面釉后,为了不对喷墨机造成较大的影响,一般情况下,要求砖坯进入喷墨机温度不高于55 ℃。根据实际生产经验,数码胶水干粒机也需要控制砖坯的温度,砖坯温度过高,容易造成喷墨机滴墨水、滴胶水的问题,另外,温度越高,胶水干的速度越快,粘附的干粒就会越少。

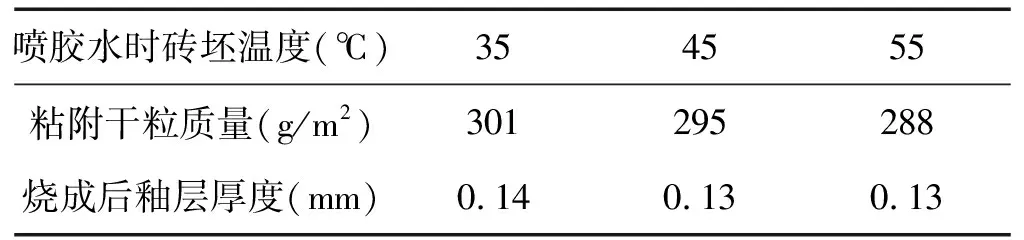

表4为生产文件灰度为60%时不同砖坯温度下,胶水粘附干粒的质量变化。

表4产文件为60%灰度下不同砖坯温度对粘附干粒质量的变化

喷胶水时砖坯温度(℃)354555粘附干粒质量(g/m2)301295288烧成后釉层厚度(mm)0.140.130.13

从表4中可以看出,粘附干粒的质量随着砖坯温度的升高稍有降低,但是降低的幅度较小,从35 ℃升高到55 ℃,每平方米粘附干粒量减少了13 g,烧成后釉层厚度减少了0.01 mm。因此,我们可以认为砖坯温度在35~55 ℃的范围内对粘附干粒量影响不是很明显。

3 结论

1)打印胶水的质量、粘附的干粒质量以及烧成后干粒釉层的厚度都随着生产文件灰度的增加而增加,当生产文件灰度在10%到100%的变化范围,对应的胶水质量为3.9~54.7 g/m2,粘附干粒的质量为9.8~449.2 g/m2,烧成后釉层厚度为0~0.19 mm。

2)砖坯温度在35 ℃时,可粘结干粒的质量为301 g/m2,当温度升高到45 ℃时,可粘结干粒的质量为295 g/m2,当温度继续升高到55 ℃时,可粘结干粒的质量为288 g/m2,烧成后干粒层厚度分别为0.14 mm、0.13 mm、0.13 mm,因此,胶水粘结干粒的量随着砖坯温度的升高逐渐降低,降低的幅度不明显,烧成后干粒釉层厚度也几乎无变化。