射流搅拌在基础油调合中的应用

2019-06-14王立裕林国就王俊

王立裕,林国就,王俊

(中国石化润滑油有限公司茂名分公司,广东 茂名 525011)

0 引言

随着润滑油市场竞争的加剧,降本增效成为润滑油企业提高竞争力的重要手段。搅拌器作为储罐重要的组成部分,其搅拌效果和能耗直接关系到生产效率和成本,正在成为润滑油生产企业新的关注点。在传统的油品调合过程中,由于搅拌器选型造成储罐在搅拌时存在死角,油品混合不够均匀,甚至分层的现象也时有发生,而检修困难、能耗高也是突出问题。

目前储罐常用的搅拌方式主要有机械搅拌、脉冲搅拌和射流搅拌。其中,射流搅拌采用一种新型的内置、立体全方位搅拌器,利用循环泵输送油品介质为动力,驱动喷嘴进行三维复合转动,从而对储罐内的油品进行全方位覆盖性喷射混合,具有生产效率高、搅拌效果好、设备故障率低等优点,已经成为油品调合的重要搅拌方式。针对基础油混合后的质量要求,通过对油罐进行改造,即在罐内安装射流式喷射搅拌器,可以改善储罐接收完基础油后由于搅拌不充分导致油品混合不均匀的现象,有效减少基础油混合不均匀对润滑油调合产生的影响。此外,通过探究射流式喷射搅拌器在基础油罐的搅拌效果,有利于优化搅拌工艺要求,提高润滑油的一次调成率,并为基础油罐搅拌器的选型提供参考。

1 搅拌工艺

1.1 搅拌方式的对比

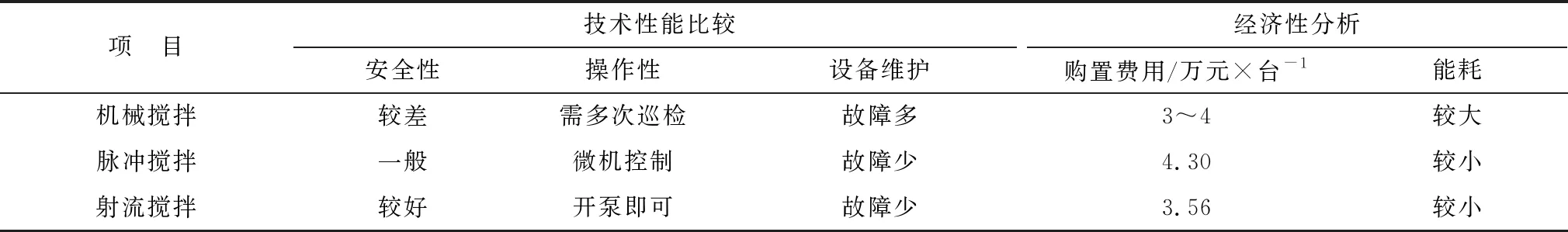

搅拌器的选型与搅拌目的紧密相关,为了在达到搅拌效果的同时节约生产成本,必须按照搅拌目的和工艺要求选用合适的搅拌方式。如表1所示,通过对三种主要的搅拌方式进行对比,可以看出:在技术性能方面,机械搅拌属于动设备,在设备运转过程中安全性较差,需要多次巡检,长时间运转故障率高,且搅拌器在安装时对储罐外壁进行开口,不论是采用机械密封或是填料密封,在使用过程中滴漏现象时有发生,无法长周期正常运行;脉冲搅拌采用压缩空气作为搅拌动力,会增大储罐内部气相含量,从而产生较大静电,同时使油品挥发损失加剧,但其操作由微机控制,具有简单方便,且设备故障少,维护工作量小的优点;射流搅拌采用内置的旋转喷射搅拌器,直接与储罐进口管线相连,安全可靠,只需开泵循环即可实现搅拌,具有搅拌效率高、设备故障少、维护工作量小等优点。在经济性方面,机械和射流搅拌器购置费用较低,但机械搅拌的能耗和维护费用较高。因此,射流搅拌方式兼具技术性能和经济性的优势。

表1 搅拌方式的对比

1.2 射流搅拌机理

射流是指从喷射口快速进入周围流体区域内的一股运动流体,它是实际工程中广泛存在的一种流动现象,其主要特征是高速冲击和卷吸作用[1]。流体自喷嘴射出后,在紧靠喷嘴的混合区内,高速射流造成剪切层,由于剪切层自然不稳定性的迅速增长,形成涡漩,从而导致射流对周围流体的卷吸。卷吸时的射流宽度沿射流方向不断增加,促进不同组成的流体之间的混合[2]。正是由于射流主体对罐内油品的高速冲击和卷吸作用,以及喷嘴不断地旋转改变射流主体方向,使得油品能够得到全方位的搅动和混合,再加上循环泵不间断地循环置换罐内油品,使其混合度更加均匀。

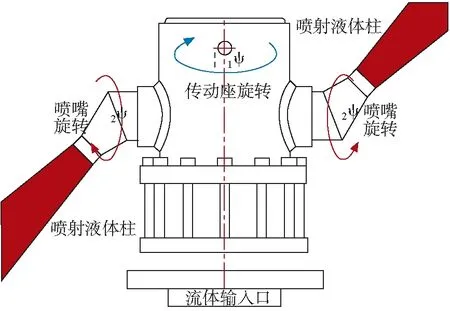

射流式搅拌器如图1所示[3],作为实现油品快速混合的关键设备,它由传动座、偏角喷嘴、密封机构等部分组成。其工作原理是将快速运动的油品以较高的速度经过旋转喷嘴喷射到缓慢流动或静止的油品中,并通过循环泵不断循环混返以达到混合均匀的目的。

图1 射流式搅拌器

1.3 射流搅拌效果的计算

射流搅拌的整个过程和运动状态比较复杂,为了实现较好的搅拌效果,应根据储罐的大小规格(如直径、高度等),以及循环泵的压力、流量来选定合适的射流式搅拌器型号及安装数量。通常来说,选定的射流式搅拌器的有效搅拌范围要完全覆盖储罐需要搅拌的范围。以储罐内安装单个射流式搅拌器为例,通过估算射流的出口流速、末端流速、喷射距离和循环泵出口压力等,验证基础油罐的工艺和设备条件是否满足搅拌效果的要求。

1.3.1 喷嘴出口流速的推算

根据喷嘴的入口流量Q和截面积S,可以估算喷嘴的出口流速V0(式中喷嘴出口直径取0.03 m):

1.3.2 喷射距离的推算

由射流机理可知,当喷射距离的末端流速Vt≥0.5 m/s时,可以保证基础油罐的搅拌效果达到混合均匀的要求。因此假定喷射距离的末端流速Vt=0.5 m/s,可由衰减公式得出(式中k取0.966,d为喷嘴出口直径):

求得喷嘴喷射的最远距离L=8.33 m。

由于计算得到的喷射距离L远大于1000 m3储罐的半径5.256 m,因此可以保证储罐内的基础油能够得到充分的冲击和搅动,最终达到混合均匀的要求。

1.3.3 泵出口压力的推算

为满足设定的喷嘴出口流速V0,则:

式中:d为喷嘴出口直径,D为管道直径。

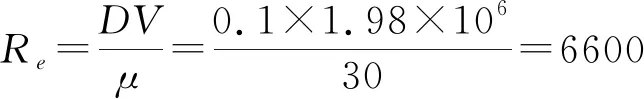

当混合介质为减二线基础油时,运动黏度μ近似取30 mm2/s,则:

雷诺数Re>2000,则按照湍流公式计算(k=0.046):

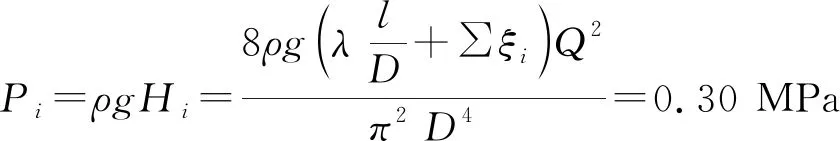

式中:ρ为基础油密度,取855 kg/m3;g为重力加速度;Hi为作用水头,l为管线长度,取10 m;∑ξi为摩擦阻力系数之和,取9.5。

同理,当混合介质为高黏度基础油时,按相同方法计算得到的泵出口压力为Pi≈0.31 MPa。

因此,当循环泵出口压力Pi大于0.31 MPa时,可以保证基础油罐的搅拌效果能够达到混合均匀的要求。

2 试验部分

试验采用射流搅拌方式对基础油的混合效果进行考察,分别选取了减二线,轻脱等基础油进行试验。

2.1 试验设备

试验使用的装置为射流搅拌装置,主要配置如表2所示。

表2 射流搅拌装置组成

表2(续)

2.2 工艺流程

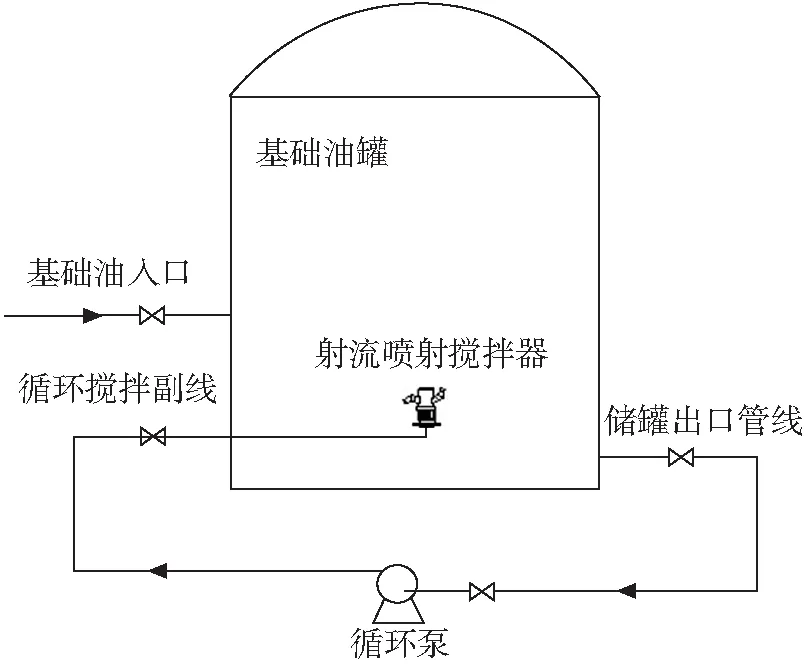

射流式搅拌工艺流程如图2所示,当储罐收完基础油,关闭储罐进口管线阀门,同时打开油罐出口管线阀门及循环搅拌副线阀门,使基础油通过安装于循环搅拌副线出口的射流式喷射搅拌器向储罐内进行喷射。高速射流对罐内基础油进行冲击搅动,循环线不停地置换罐内基础油,从而达到混合搅拌的目的。

图2 射流式搅拌工艺流程

2.3 试验参数

试验过程的参数设置:搅拌压力为0.35 MPa。

2.4 试验过程的采样要求

样品采样按照搅拌时间分段进行,分别采集基础油罐内不同液位高度的样品。

2.5 试验油品的检测项目

通过测定样品的运动黏度、黏度指数等数据,判定样品是否搅拌均匀及满足指标要求。

3 试验结果与讨论

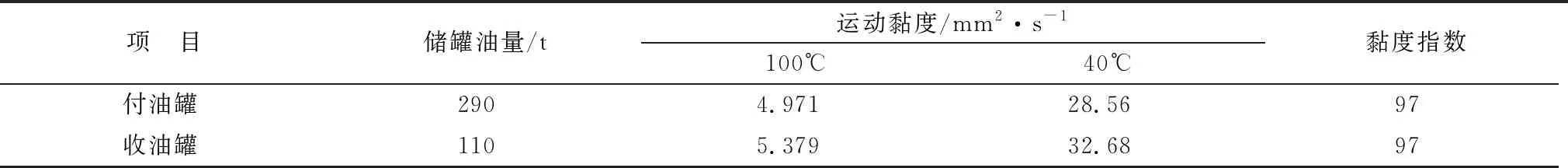

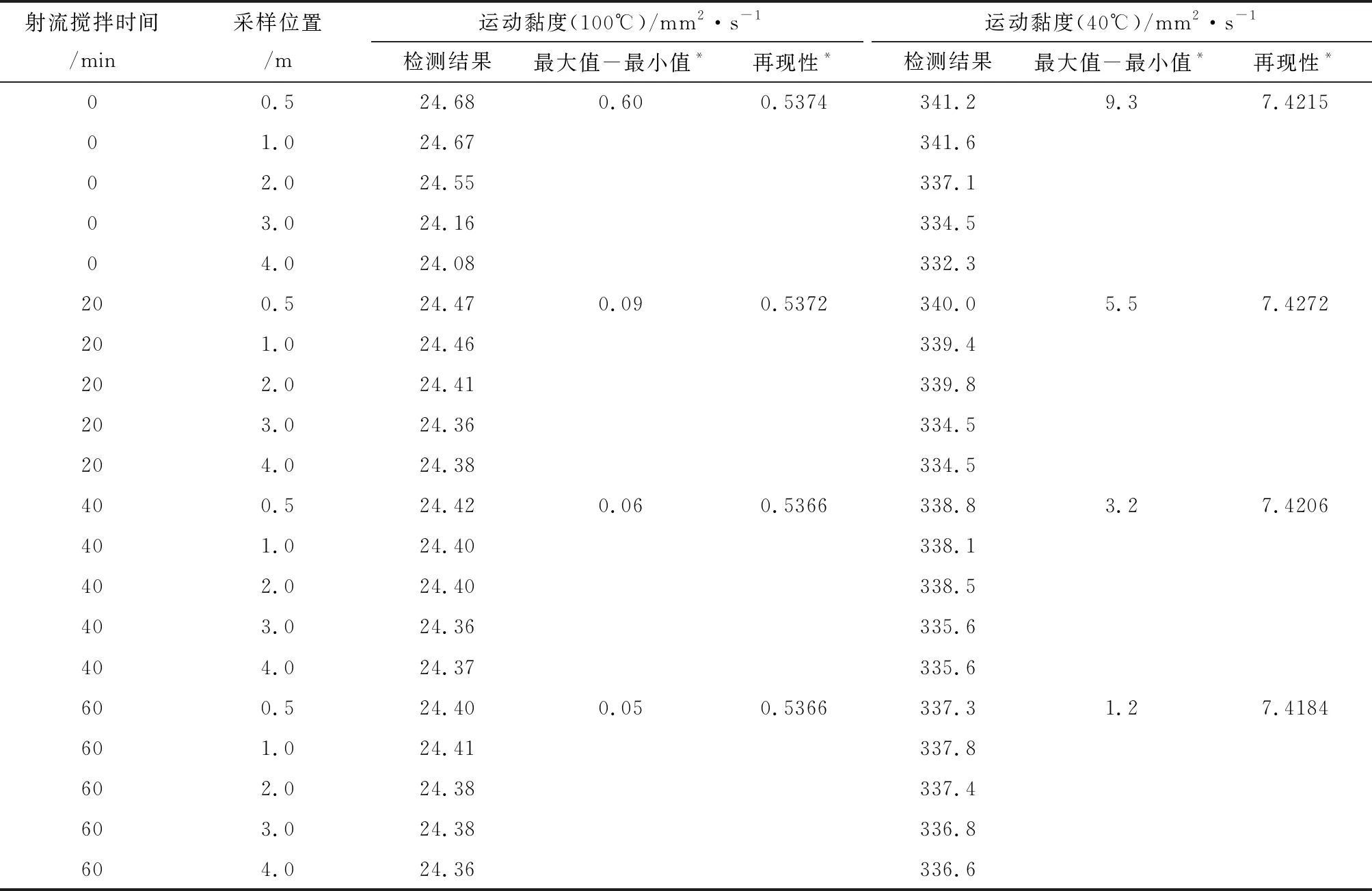

3.1 减二线基础油的搅拌试验(见表3~表5)

表3 减二线基础油搅拌前数据

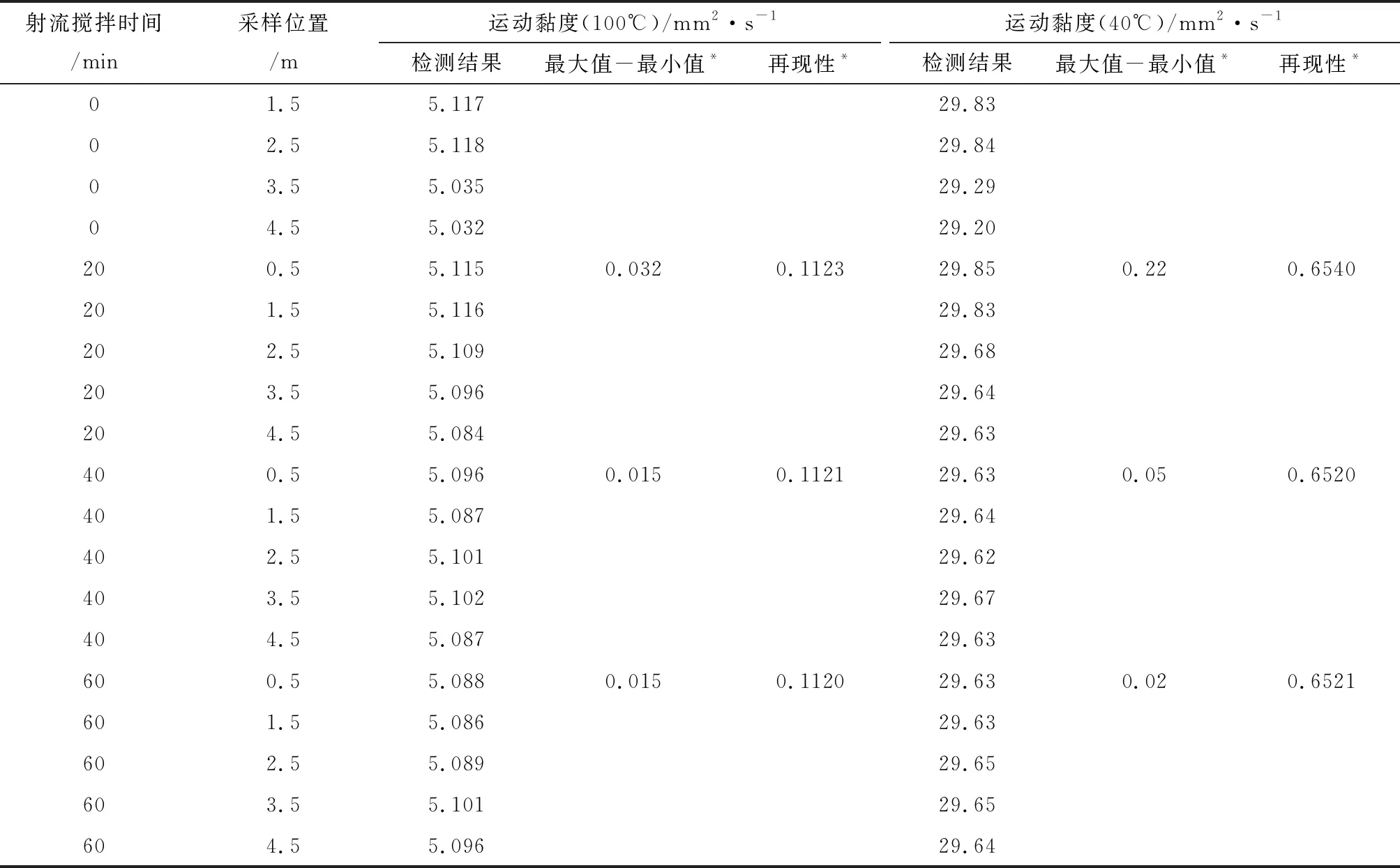

表4 减二线基础油同一时间不同液位高度样品黏度再现性分析

表4(续)

注:*为同一时间内不同采样位置的数值。

由表4可见,在射流搅拌前,减二线基础油的40 ℃运动黏度数据偏差大于方法的再现性范围;在射流搅拌20 min以后,减二线基础油同一时间不同液位高度的样品黏度偏差在方法的再现性范围内。

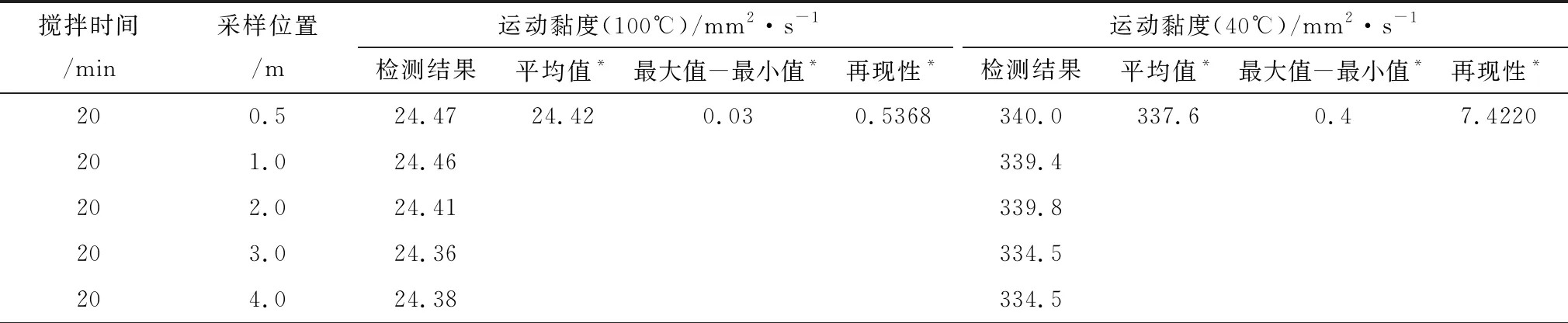

表5 减二线基础油不同时间样品黏度再现性分析

注:*为同一时间内不同采样位置的数值。

由表5可见,从射流搅拌20 min至60 min,减二线基础油的100 ℃运动黏度和40 ℃运动黏度数据偏差均在方法的再现性范围内,说明射流搅拌20 min减二线基础油已经混合均匀。

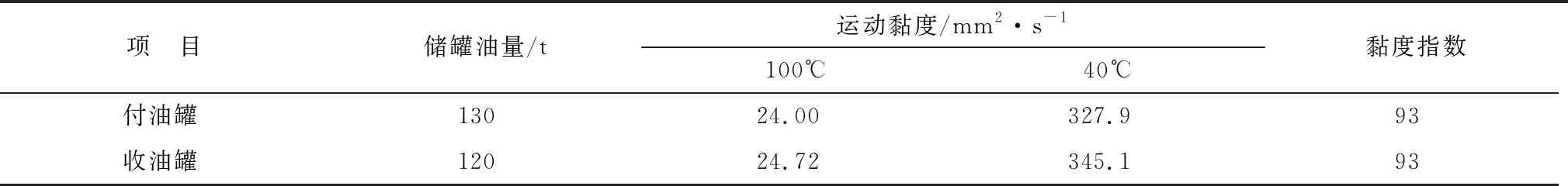

3.2 极限混合情况的搅拌试验

根据生产实际,基础油的混合效果除了受到黏度差异的影响外,付油量和罐底存油量的比例大小也是另一重要影响因素。一般来说,收油罐的存油量与付油量的混合比例始终小于或等于1∶1。因此,针对较难混合的轻脱基础油以近似1∶1(罐底存油量∶付油量)的混合比例作为一种极限情况进行试验,见表6~表8。

表6 极限混合情况下射流搅拌前数据

表7 极限混合情况下同一时间不同液位高度样品黏度再现性分析

注:*为同一时间内不同采样位置的数值。

由表7可见,当罐底存油量增大,即罐底量与付油量的比例为1∶1时,在射流搅拌前,轻脱基础油的100 ℃运动黏度和40 ℃运动黏度数据偏差大于方法的再现性范围;在射流搅拌20 min以后,基础油的100 ℃运动黏度和40 ℃运动黏度数据偏差均在方法的再现性范围内,达到了混合均匀的要求。

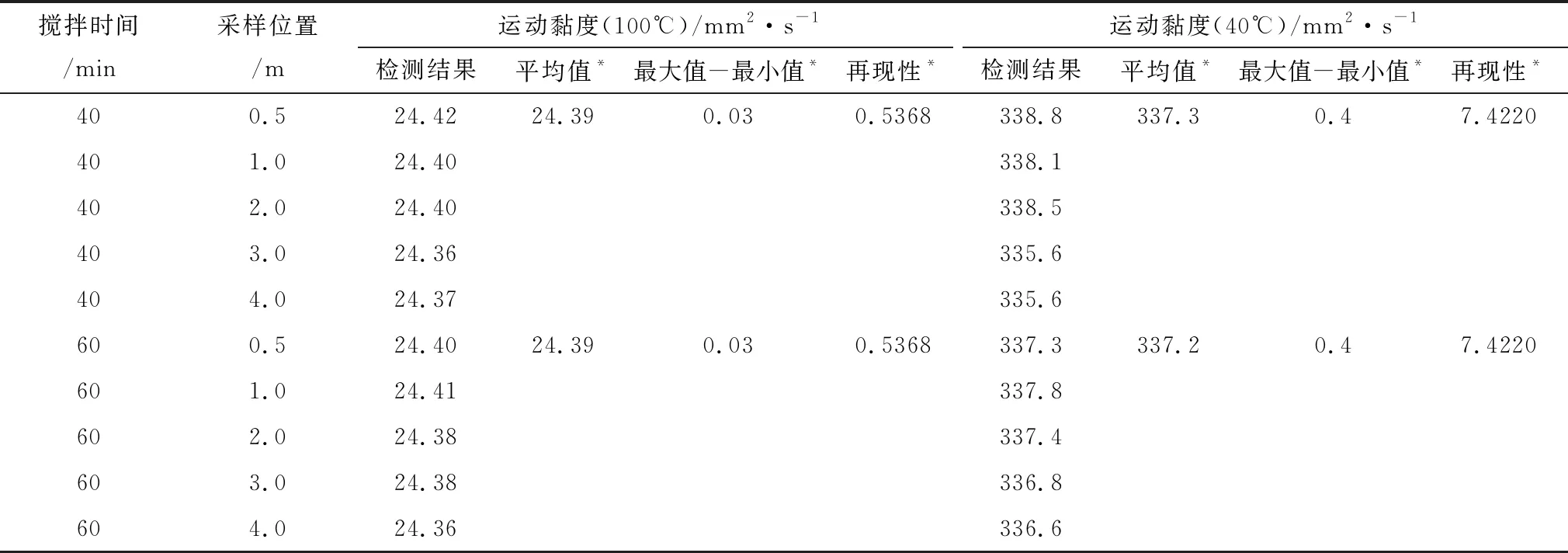

表8 极限混合情况下不同时间样品黏度再现性分析

表8(续)

注:*为同一时间内不同采样位置的数值。

由表8可见,从射流搅拌20 min至60 min,轻脱基础油的100 ℃运动黏度和40 ℃运动黏度数据偏差均在方法的再现性范围内,说明射流搅拌20 min轻脱基础油已经混合均匀。

4 应用效果分析

传统的基础油罐如果没有安装任何搅拌设备,在每次接收完基础油后只能利用压缩风将管线存油吹扫到罐中,并持续送风,从而达到局部风拌的作用。这种依靠局部风拌和自然扩散来达到混合效果的方式,很容易存在搅拌死角,出现混合不够均匀,甚至基础油分层的现象,从而导致润滑油调合不合格现象的发生,在一定程度上影响了生产进度,二次调合处理更是造成了生产成本的上升。部分基础油罐虽然安装了机械搅拌器或脉冲搅拌器,但是由于技术性、经济性等原因,直接影响了生产安全和成本控制。

通过在基础油储罐内安装新型射流式喷射搅拌器,并经过两年多的应用跟踪,由于基础油混合不均匀导致的润滑油中间调合不合格现象不再发生。因此,该射流搅拌器的投用有效地解决了基础油混合不均匀的问题,避免了基础油黏度差异过大或分层给调合过程带来的影响,提高了润滑油的一次调成率。

此外,在本次试验开展之前,对于500 m3、1000 m3立式拱顶平底的油罐接收完基础油后的混合过程,工艺要求射流搅拌时间至少为1 h。而试验结果表明,循环搅拌20 min后基础油基本混合均匀。经过调整射流搅拌时间,按泵功率45 kW,电价1元/千瓦时,每年约600罐次的调合量计算,可节省搅拌成本18000元左右,在保证搅拌效果的同时有效降低了生产成本。

5 结论

通过采用理论计算和试验验证相结合的方法,对射流搅拌在基础油调合中的应用进行了考察,得出以下结论:

(1)射流机理可以解释基础油罐的射流搅拌过程,且理论计算结果和试验的搅拌效果相一致。

(2)在现有的储罐工艺和设备条件下,当循环泵出口压力大于0.31 MPa时,可以满足基础油混合均匀的要求。

(3)随着射流搅拌时间的延长,储罐不同液位的基础油黏度差异变小,且在搅拌时间为20 min时基本混合均匀。

(4)射流搅拌的应用可以避免基础油的混合不均匀、黏度差异过大造成润滑油调合不合格现象的发生,有效提高润滑油的一次调成率。