氢气压缩机活塞杆断裂失效分析

2019-06-13章建成夏明六

章建成,夏明六

(铜陵市特种设备监督检验中心,安徽 铜陵 244000)

某化工公司含氢压缩机活塞杆于2017年10月投入使用,投入使用后未足月,巡检人员在例行巡检时发现压缩机异常声响。经过操作人员停机后检查,发现该压缩机缸内活塞杆断裂,经查阅设备台账,该设备投入使用仅22天。活塞杆材质为42CrMoE,该缸内吸气压力为2.11 MPa,排气压力为6.25 MPa;吸气时缸内温度为35 ℃,排气时缸内温度为130 ℃,活塞外径为410mm,压缩机额定功率为3080 KW,转速为295 r/min。为查明活塞杆断裂原因,杜绝类似故障再次发生,对断裂活塞杆进行失效分析。

1 试样制备与试验方法

对活塞杆断裂处进行取样、通过肉眼观察表面断口,线切割制取金相试验试样,通过金相显微镜观察活塞杆的微观组织,采用EDS分析仪分析试样中的合金元素含量以及腐蚀产物成分,线切割制取力学性能试样,并测试断裂处活塞杆的力学性能,用SEM扫描电镜分析活塞杆的断口微观形貌。

2 试验结果与分析

2.1 宏观分析

由图1可知,活塞杆断面与轴线方向垂直,断口由平整和粗糙两个区域部分,粗糙区所在断口面积比例约10%,表明断口基本属于脆性断口。粗糙区为断口最终断裂区,处于断口边缘,断口表面可见断裂放射线并指向最终断裂区,由此可见,表明裂纹源位于活塞杆圆周外缘部位,具有多源性,属于轴向交变应力所导致的疲劳断裂[1]。

图1 活塞杆及其断口宏观照片

2.2 成分分析

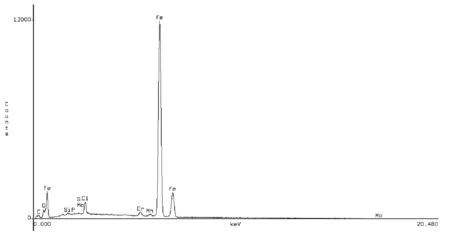

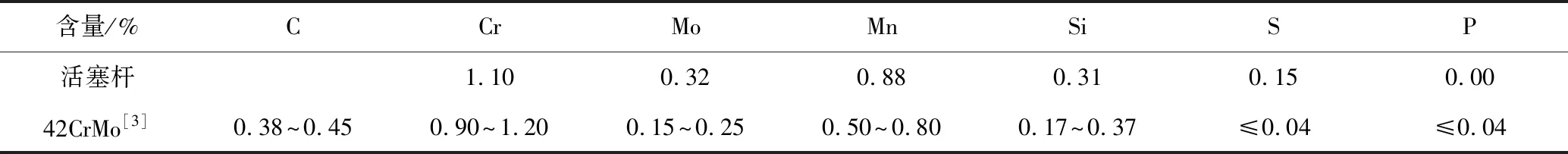

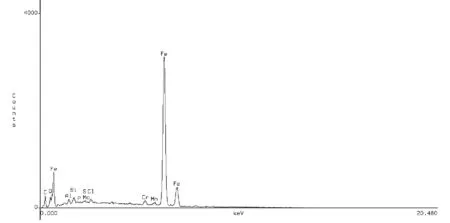

EDS能谱成分分析结果表明,活塞杆材料为42CrMo钢(见图2和表1)。由表1可知,活塞杆材料中含有1.10%的Cr和0.32 %的Mo元素,尽管钼含量偏高,可以判断活塞杆实际用钢为42CrMo[1]。42CrMo是一种典型的耐热低合金钢,有良好的高温耐氧化性和高温强度。从表1中还可以看出,活塞杆中P元素含量与GB/T3077标准值相符,但是S元素含量达0.015%,硫元素会引起耐热钢的热脆性[2],硫元素含量超标对耐热钢的性能是十分有害的,降低活塞杆的高温持久强度和使用寿命。

图2 活塞杆断口EDS成分分析特征谱

表1 活塞杆化学成分分析结果

2.3 显微组织

活塞杆选材为42CrMo钢,供货状态为调质,由显微组织分析可知活塞杆微观组织为回火索氏体+铁素体(见图3),图中白色条状物为铁素体,索氏体组织较为粗大,颗粒状碳化物分布于铁素体条之间,原马氏体位向明显。由铁素体条的形状、大小和分布可知该活塞杆在淬火时形成的马氏体组织非常粗大,由活塞杆外表面向内,马氏体组织等级依次降低,外表面马氏体等级为8级,半径中部马氏体等级为7级,活塞杆心部马氏体等级为6级[4]。由于活塞杆横截面马氏体组织均较粗大,从而大幅降低了活塞杆的韧性。

图3 活塞杆金相显微照片

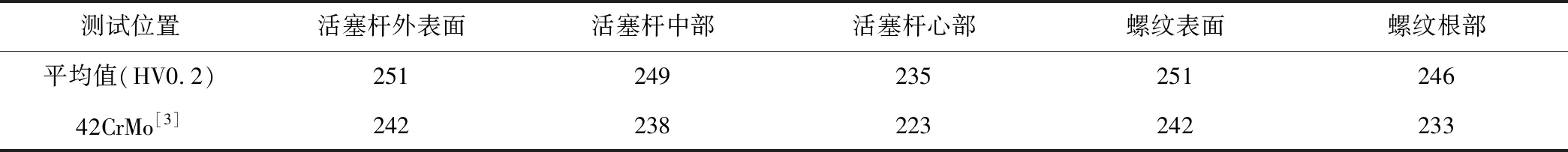

由表2可知,活塞杆显微维氏硬度由表及里分别为251 HV0.2、249 HV0.2和235HV0.2,硬度呈现逐渐下降趋势。螺纹表面和螺纹根部硬度基本接近,没有表面脱碳软化现象发生。

表2 活塞杆显微硬度测试结果(HV0.2)

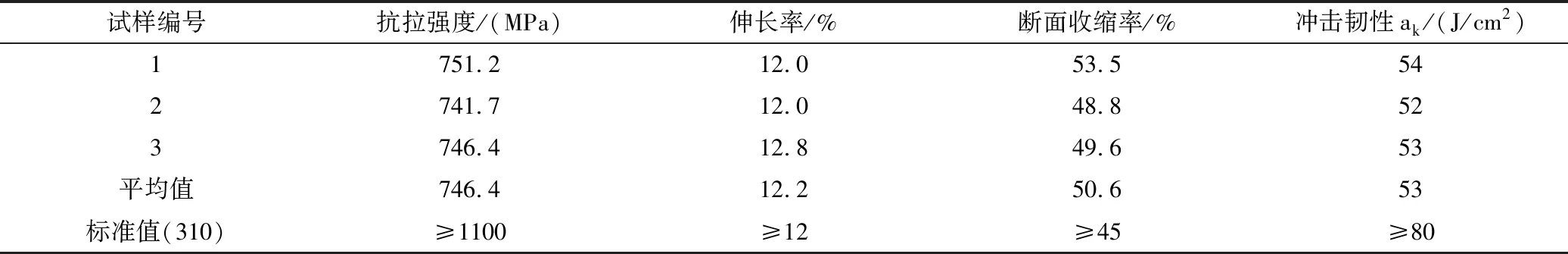

2.4 力学性能

由表3可知,活塞杆的抗拉强度和冲击韧性低于国家标准GB3077-2015中42CrMo钢调质处理后性能标准的要求,塑性尚可。淬火形成的粗大马氏体组织导致韧性下降,最终发生早期疲劳断裂。

表3 活塞杆力学性能数据

2.5 断口形貌

由图3可知,断口表面被腐蚀产物覆盖,局部可粗略观察到疲劳辉纹存在。通过EDS成分分析发现碳元素含量约为14.35%,氧元素含量约为4.67%,并伴有少量0.64%氯元素。断口表面的碳元素可能是由于含碳有机物(如机油等)污染所致,氧元素是由于断口在空气环境中氧化所致。活塞杆本体未与介质相接触,可排除腐蚀疲劳断裂的可能性,由此可断该活塞杆的断裂应为自身韧性不足,在机械交变应力作用下发生的疲劳断裂。

图4 活塞杆断口微观形貌SEM照片

图5 活塞杆断口表面腐蚀产物成分EDS分析特征谱线

3 结论与建议

由以上分析可知,该氢气压缩机活塞杆的断裂属于疲劳断裂。淬火形成的粗大马氏体组织导致韧性下降,在轴向机械交变应力作用下产生疲劳。建议通过热处理措施进一步细化活塞杆晶粒,或控制好热处理温度,避开粗大马氏体组织形成,可有效提高活塞杆的强度和韧性。