Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金在400 ℃/10.3 MPa过热蒸汽中的耐腐蚀性能

2019-06-13陈迪朋张金龙侯可可姚美意周邦新

陈迪朋 张金龙 胡 洋 侯可可 姚美意 周邦新

(1.上海大学材料研究所,上海 200072;2.上海大学微结构重点实验室,上海 200444)

锆不仅有较低的热中子吸收截面(0.18b)、高熔点(1 852 ℃)、良好的与UO2的相容性,而且有较高的室温强度(276 MPa)和耐高温水腐蚀的性能,所以锆合金被广泛用作水冷核反应堆核燃料元件的包壳材料和燃料组件的结构材料。在反应堆运行时,锆合金包壳管服役工况恶劣,外表面与高温高压水(280~350 ℃,10~16 MPa)接触,并发生腐蚀生成ZrO2膜,锆合金包壳管有效厚度逐渐减小,同时还伴随着吸氢使包壳的力学性能降低,因此需要限制燃料元件包壳在服役期内的氧化膜厚度及其吸氢量,避免包壳在应力作用下破裂。所以锆合金包壳管的耐腐蚀性能直接关系着核电的经济性及安全性。

合金化是改善锆合金耐腐蚀性能的有效方法之一。添加Nb元素的ZIRLO[1- 2](Zr- 1Nb- 1Sn- 0.1Fe,质量分数,%,下同)和M5[3](Zr- 1Nb- 0.16O)合金的耐腐蚀性能都比Zr- 4合金(Zr- 1.5Sn- 0.2Fe- 0.1Cr)优良。Park等[4]研究表明,添加0.05%(质量分数,下同)Cu可以降低Zr- Nb合金在含Li和B的360 ℃水溶液中的腐蚀速率。本课题组[5]曾研究发现,添加Ge可以显著改善Zr- 4合金在360 ℃/18.6 MPa/0.01 M LiOH水溶液中的耐腐蚀性能。因此,在合金中固溶少量的Cu和Ge均能提高锆合金的耐腐蚀性能,而Nb含量以及Nb和Fe的不同配比对锆合金在不同水化学条件下的耐腐蚀性能均有较大影响。Nb、Fe和Cr等合金元素在α- Zr中的固溶度较低,通常以第二相的形式析出[6- 12]。本文以Zr- 1Nb- 0.15Fe合金为母合金,通过添加0.05%Cu和0.05%Ge,同时调整Nb和Fe的含量,研究了Nb含量对锆合金耐腐蚀性能的影响,并从氧化膜显微组织的演化角度初步探讨了其影响机制。

1 试验材料及方法

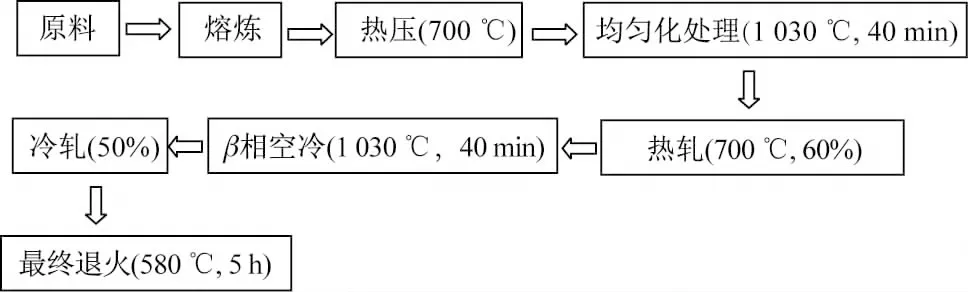

以Zr- 1Nb- 0.15Fe合金为母合金,通过添加0.05%Cu和0.05%Ge,并调整Nb和Fe的含量,制备成Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge(x=0.7,1.0,1.3,1.6)锆合金。合金的制备工艺流程如下:采用非自耗真空电弧炉熔炼成约65 g的合金锭,熔炼时通高纯氩气保护,为保证合金成分均匀,合金锭共翻转熔炼6次。合金锭及重熔合金(Zr- 1Nb- 0.15Fe)按图1所示流程加工和热处理。将制备好的样品采用10%HF+30%HNO3+30%H2SO4+30%H2O(体积比)的混合酸酸洗和去离子水清洗,以去除样品表面的污染物及氧化物。最后放入静态高压釜中进行400 ℃/10.3 MPa的过热蒸汽腐蚀试验,腐蚀增重为4~6个样品的平均值。

采用JSM- 6700F高分辨扫描电子显微镜(SEM)观察氧化膜内表面和断口的微观组织形貌。用JEM- 200CX透射电镜观察腐蚀前合金的显微组织;用带有INCA能谱仪(EDS)的JEM- 2010F场发射透射电镜分析合金基体、第二相成分和结构。

图1 试验合金制备工艺流程图Fig.1 Process flow chart of the tested alloy

2 试验结果

2.1 腐蚀增重

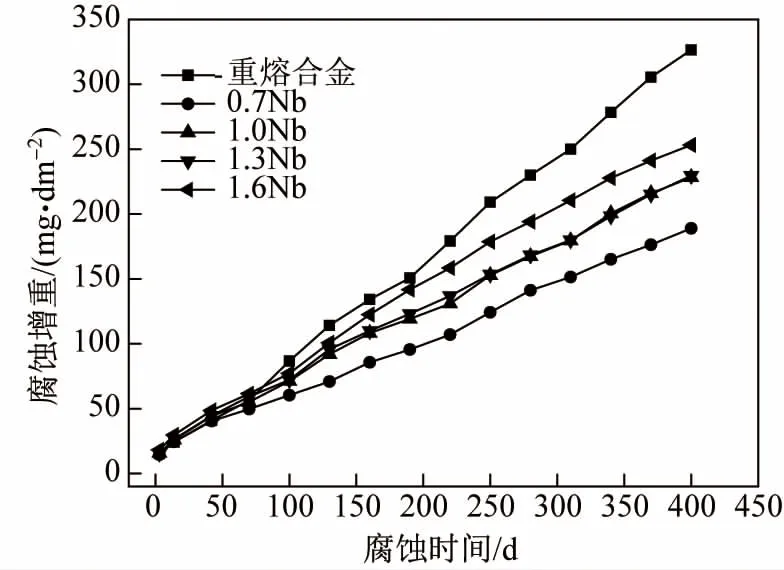

图2是Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金在400 ℃/10.3 MPa过热蒸汽中腐蚀400天的腐蚀增重曲线。腐蚀至400天时,用作对比的重熔合金(Zr- 1Nb- 0.15Fe)表现出最差的耐腐蚀性能(326.5 mg/dm2),比Zr- 1Nb- 0.15Fe- 0.05Cu- 0.05Ge合金的腐蚀增重(228.4 mg/dm2)增加了30.1%,由此可见,Cu和Ge的添加能显著提高锆合金在400 ℃过热蒸汽中的耐腐蚀性能。其中含0.7%Nb的合金表现出最佳的耐腐蚀性能,平均腐蚀增重为189.0 mg/dm2,比重熔合金的腐蚀增重减少了42.1%,比含1%Nb和1.6%Nb的合金分别减少了17.3%和25.3%。因此Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金随着Nb的质量分数从0.7%增加至1.6%,耐腐蚀性能逐渐降低。

图2 Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金在400 ℃/10.3 MPa过热蒸汽中的腐蚀增重曲线Fig.2 Surrosion of Zr- xNb- 0.15- Fe- 0.05Cu- 0.05Ge alloys exposed to superheated steam at temperature of 400 ℃ and under pressure of 10.3 MPa as a function of corrosion duration

2.2 Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金的显微组织

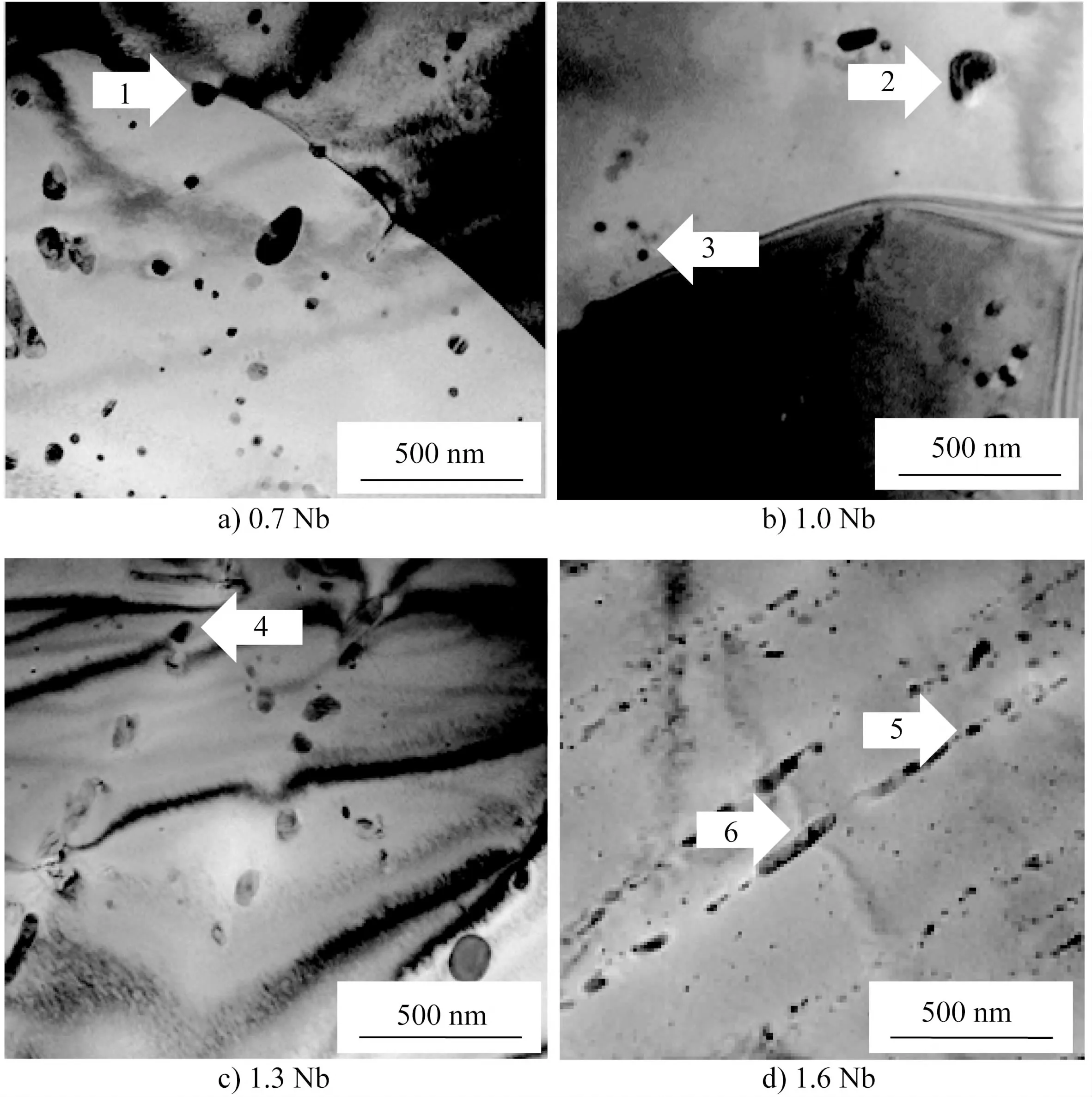

图3为腐蚀前Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金显微组织的TEM像。经过β相空冷、冷轧及退火后,合金中均有大小不等的第二相颗粒,有呈弥散分布的,也有呈条带状分布的,尤其是含1.6%Nb合金中第二相的条带状分布更明显。这是因为在β相空冷后,残留的β- Zr相在随后的冷轧和退火过程中发生分解,随着Nb含量的增加,残留的β- Zr相数量增加,所以含1.6%Nb合金中第二相的带状分布特征最明显。

在Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金中主要存在以下几类第二相:第1类以Zr、Nb和Fe元素为主, 部分含有少量的Cu、Ge和Cr(Cr来自海绵锆),这类第二相为hcp结构的Zr(Nb,Fe,(Cu,Ge,Cr))2相(图4(a))或Zr(Nb,Fe)2相(图4(b)),均呈球形或椭球形,尺寸为30~200 nm。第2类以Zr和Nb元素为主,部分含有少量的Fe和Cu,经SAD分析,这类第二相为体心立方的β- Nb相(图4(c,e)),呈细小的颗粒状,尺寸为10~50 nm。第3类为四方结构的Zr2Cu、Zr3Ge和Zr3Fe(图4(d))相,尺寸较小,约60 nm。此外,还有长条状的β- Zr相[13],这可能是残留的β- Zr相分解不完全所产生的(图4(f))。在含Nb较少的合金中,主要为Zr- Nb- Fe型第二相,Cu和Ge固溶在基体和Zr(Nb,Fe)2相中,随着Nb的质量分数增至1.6%,合金中呈细小颗粒状的β- Nb相大量增加,Zr(Nb,Fe)2相比例减小,且Zr(Nb,Fe)2相中Nb/Fe比呈升高的趋势。表1为Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金中几种典型第二相粒子的统计结果。

图3 Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金的TEM像Fig.3 TEM images of Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge alloys

图4 Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金中几种典型第二相的SAD分析结果(a~f对应于图3中编号1~6的第二相)Fig.4 SAD analysis of some typical second phase particles (SPPs) in Zr- xNb- 0.15Fe- 0.05- Cu- 0.05Ge alloys (a to f corresponding to the second phases No.1 to No.6 in Fig.3)

表1 Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金中几种典型第二相粒子的统计结果Table 1 Statistic results of some typical SPPs in Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge alloys

2.3 氧化膜断口形貌

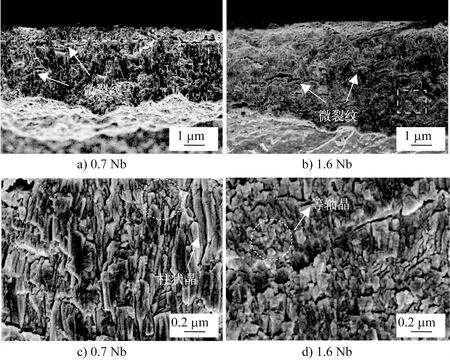

图5是Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金在400 ℃/10.3 MPa过热蒸汽中腐蚀130天的氧化膜断口SEM形貌。可以看到,0.7%Nb合金的氧化膜厚度约为5 μm(图5(a)),氧化膜中存在近似平行于O/M界面的微裂纹。在靠近氧化膜外表面的一层结构疏松,有较多的微孔隙和微裂纹,该层为等轴晶层,约占氧化膜厚度的20%。靠近内表面的是柱状晶层,在其高倍率图(图5(c))中可以明显看到呈柱状生长且取向比较一致的氧化锆晶粒。柱状晶结构较长,排列规整紧密,同时部分区域的柱状晶有转变成等轴晶的趋势(圆圈所示区域),还发现有少量微孔隙和裂纹,这是由于氧化膜中比较大的内应力造成的。1.6%Nb合金的氧化膜厚度不均匀,平均厚度约为7 μm(图5(b))。氧化膜中存在较多平行于O/M界面的微裂纹,没有明显的等轴晶与柱状晶的分界线。在柱状晶的高倍率图(图5(d))中可以看到柱状晶不完整,排列疏松,有比较多的柱状晶已经转变成等轴晶。氧化膜的生长是柱状晶演化成等轴晶的过程,在高Nb(1.6%Nb)合金中柱状晶向等轴晶的演化相对较快,从而降低了合金的耐腐蚀性能。

3 分析讨论

在锆合金中添加合金元素,一部分会固溶在α- Zr基体中,另一部分会以第二相形式析出。由于在锆合金的氧化过程中合金基体与第二相均会发生氧化, 因此这两个部分的合金元素均对锆合金的耐腐蚀性能产生影响[14- 16]。在Zr- 1Nb- 0.15Fe合金中添加少量的Cu和Ge, 固溶在基体中的Cu和Ge会对合金的耐腐蚀性能起主导作用,会减少氧化膜中阴离子空位,延缓氧化膜显微组织演化,提高耐腐蚀性能[17];620 ℃时Nb在α- Zr中的最大固溶度为0.6%,当Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金中的Nb含量超过最大固溶度时,会析出第二相,因此合金中固溶的Nb含量和析出的含Nb第二相均会影响其耐腐蚀性能,这里主要分析第二相的影响。从合金的显微组织(图3、图4和表1)可见,随着Nb含量的增加,合金中主要第二相逐渐由Zr- Nb- Fe型转变为β- Nb型,合金的耐腐蚀性能也发生了显著变化(图2)。

图5 Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge合金在400 ℃/10.3 MPa过热蒸汽中腐蚀130天的氧化膜断口形貌Fig.5 Morphologies of the oxide film fracture of Zr- xNb- 0.15Fe- 0.05Cu- 0.05Ge alloys exposed to superheated steam at temperature of 400 ℃ and under pressure of 10.3 MPa for 130 d

氧化膜显微组织的演化受早期显微组织的影响。柱状晶取向差异小、缺陷少的氧化膜,显微组织演化缓慢,不利于氧离子的扩散,氧化膜生长也慢;而柱状晶取向差异大且缺陷多的氧化膜中会产生更多的孔隙和微裂纹,促进氧离子的扩散而加速氧化膜的生长。而氧化膜的加速生长又会促使氧化膜的内应力不断积累,进而加速氧化膜显微组织的演化,产生更多的孔隙和微裂纹。图5的氧化膜断口形貌说明了上述问题,在含1.6%Nb的合金中柱状晶取向差异较大、结构完整性较差是其耐腐蚀性能下降的原因之一。Qin等[18]提出,大量的第二相会随着锆的氧化而被包裹进氧化膜中,然后逐渐氧化,氧化产生的体积膨胀导致在析出相周围产生巨大的压应力,该压应力会抑制或者破坏柱状晶的取向生长。在含1.6%Nb合金中析出的大量条带状的细小第二相可能会影响氧化膜柱状晶的生长。

Kim等[9]对Zr- 1.5Nb合金中的β- Nb第二相氧化行为进行了研究,发现β- Nb相在氧化初始阶段转变成β- NbO2相和非晶体的混合结构,然后完全转化成非晶相,在氧化后期非晶相又氧化成晶体相,非晶相的形成与Nb向周围ZrO2中的较慢的扩散速率有关。曹潇潇[15]对单独熔炼的β- Nb合金进行氧化分析,发现Zr、Nb几乎同时氧化成相应稳定的腐蚀产物ZrO2和Nb2O5。Nb氧化成NbO2和Nb2O5对应的P.B.比分别为1.92和2.67,因此β- Nb不同的氧化产物会在第二相周围产生不同的附加应力,进而影响氧化膜显微组织的演化。姚美意等[19]对Zr- 1Nb- 0.2Bi合金中的β- Nb第二相氧化行为进行了研究,发现β- Nb相首先被氧化成NbO2,部分有特殊晶体取向的会被进一步氧化成Nb2O5。随着Nb含量的增加,第二相由Zr(Nb,Fe)2转变为β- Nb相,两种第二相氧化后的P.B.比不同,产生的附加应力不同,对后续氧化膜的演化产生影响。

在含1.6%Nb的合金中发现有长条状的β- Zr相(见图4(f)),β- Zr相是样品在冷轧和退火过程中残留下来的,残留β- Zr对耐腐蚀性能极为不利[6,9]。Lin等[20]研究了β- Zr相的氧化,发现β- Zr相的氧化产物之一是Nb2Zrx- 2O2x+1,这种物质为氧化介质提供了极为有效的扩散通道。β- Zr相分解成许多细小、呈条带状分布的第二相颗粒(见图3),这种条带状分布的第二相氧化后容易形成裂纹。黄娇等[21]研究了呈条带状分布的第二相与氧化膜中裂纹扩展的关系,发现裂纹更易沿着条带状分布的第二相扩展,主要是由于第二相氧化产生的体积膨胀在相邻的两个第二相间产生了更大的应力,导致裂纹产生;再者,这些裂纹为腐蚀介质提供了更短的扩散通道,加速了第二相的腐蚀。

高Nb锆合金中析出大量的β- Nb第二相是合金腐蚀性能降低的主要原因。这是因为具有较大P.B.比、且呈条带状分布的β- Nb相促进了裂纹的扩展,大量β- Nb相氧化产生的体积膨胀破坏了氧化膜柱状晶的生长,增加了氧化膜中内应力,促进孔隙和微裂纹形成。此外,残留β- Zr也是合金耐腐蚀性能降低的原因之一。

4 结论

(1)在Zr- 1Nb- 0.15Fe合金中固溶0.05%Cu和0.05%Ge提高了其在400 ℃/10.3 MPa过热蒸汽中的耐腐蚀性能,随着合金中Nb含量的增加,其耐腐蚀性能逐渐降低。

(2)Zr-xNb- 0.15Fe- 0.05Cu- 0.05Ge合金中的第二相主要为bcc结构的β- Nb相和部分固溶Cu和Ge的hcp结构的Zr(Nb,Fe)2相;随着Nb的质量分数从0.7%Nb增加至1.6%,合金中的主要第二相由Zr(Nb,Fe)2逐渐转变为β- Nb相,并有未完全分解的β- Zr相存在,同时Zr2Cu和Zr3Ge相的析出量也增加。

(3)β- Nb第二相是降低高Nb锆合金耐腐性能的主要原因,具有较大P.B.比、且呈条带状分布的β- Nb相促进了氧化膜中裂纹的扩展,大量的β- Nb相氧化产生的体积膨胀破坏了氧化膜柱状晶生长,增加了氧化膜中内应力,促进孔隙和微裂纹形成。