Co- Al- Mo体系fcc相的扩散动力学研究

2019-06-13鲁晓刚

张 杨 王 杨 鲁晓刚,2

(1.上海大学材料科学与工程学院,上海 200444;2.上海大学材料基因组工程研究院,上海 200444)

镍基高温合金的发展已经有100年的历史,由于其在高温具备优异的性能,广泛应用于航天航空、船舶、汽车等工业领域。然而随着服役环境越来越苛刻,镍基高温合金的发展面临着巨大的挑战。自从2006年日本学者Sato等[1]发现在Co- Al- W基合金中存在与镍基高温合金同结构的L12- Co3(Al,W)相,新型钴基高温合金开始受到关注。已有研究[2- 6]表明,在新型Co- Al- Mo基高温合金中,通过添加合金元素Nb和Ta可以稳定γ′- Co3(Al,Mo)相,这种无W型Co- Al- Mo基高温合金在满足减重要求的同时还具有更高的屈服极限,为开发新型钴基高温合金提供了新的思路。

针对新型Co- Al- Mo基高温合金的研究现状及其潜在的应用前景,如何控制γ′相的稳定性,如何延缓γ'相的粗化,对于提升合金的高温性能,特别是高温蠕变寿命有着重要的意义。前人研究表明,γ′相的筏化和粗化与合金元素的扩散密不可分,因此研究Co- Al- Mo基高温合金中元素的扩散显得尤为重要。

经文献调研,目前尚不存在Co- Al- Mo体系扩散动力学方面相关研究的报道,因此,本文主要研究了高温下合金元素Al和Mo在Co- Al- Mo体系fcc合金中的扩散行为。

1 试验材料与方法

原材料为99.99%(质量分数,下同)钴、99.999%铝和99.99%钼。其中钴为厚约1 mm的板材,铝和钼为薄片材。采用分析天平(精度0.1 mg)称重,进行合金成分配比。随后,采用WK- II型电弧感应熔炼炉在氩气保护下熔炼合金。为了尽可能消除成分偏析,所配合金的质量不超过30 g,且反复熔炼5次以上。对于Mo含量较高的合金样品,考虑其熔化后的流动性较差,在熔炼过程中采用电磁搅拌以确保其成分均匀性。最后,将熔炼好的纽扣锭进行表面处理,随后采用氩气保护的石英管进行密封,再置入马弗炉中升温至1 200 ℃保温3天后水淬,目的是进一步消除成分偏析,提高合金的成分均匀性。将淬火后的样品线切割成6 mm×6 mm×6 mm的块状,然后用超声波清洗去除油污并进行表面抛光处理,以确保后续扩散偶制备过程中的试样具有良好的接触面。采用纯钼夹具将抛光后的样品制成扩散偶并密封在氩气保护的石英管中,随后置入绕线式管式炉中在1 273和1 473 K分别保温240和72 h后水淬,具体试验方案见表1。淬火后的扩散偶试样经磨、抛、清洗后,采用JXA- 8230型电子探针测定成分,工作电压为20 kV,电流为20 mA,入射角为40°,试样成分测量误差为±0.5%。

2 结果分析与讨论

2.1 成分- 距离曲线

采用电子探针对在1 273和1 473 K分别扩散退火240和72 h的扩散偶进行成分- 距离表征,随后基于误差函数展开式[7- 8](式(1))对所有扩散偶的成分- 距离曲线进行分析,以减小试验测定时产生的成分误差。

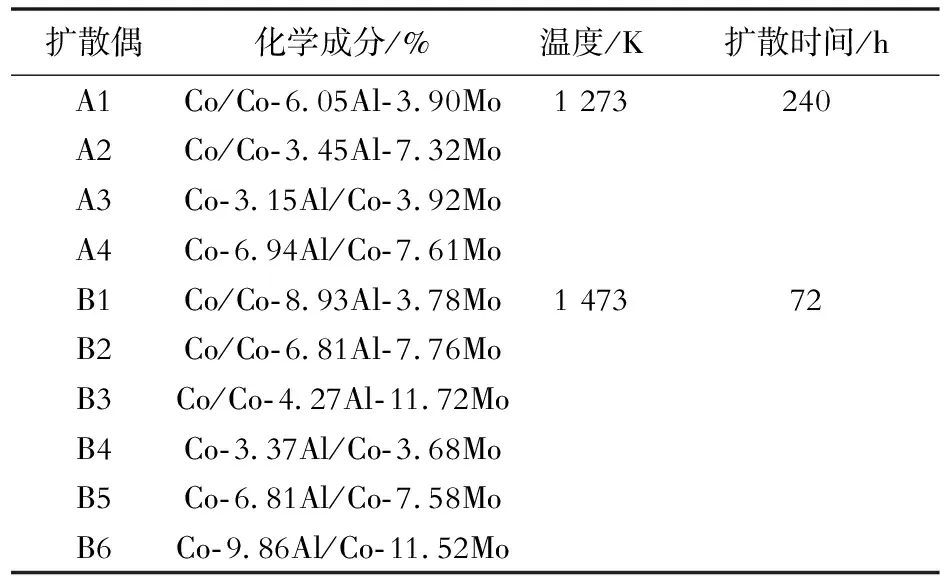

表1 本文扩散偶及试验条件Table 1 Diffusion couples and experimental conditions in this study

X(z)=∑aierf[(bi-ci)z+di]

(1)

式中:a、b、c、d是拟合参数;z是距离;X(z)表示拟合成分- 距离曲线后的成分,例如X(Al)代表Al的成分,X(Mo)代表Mo的成分。

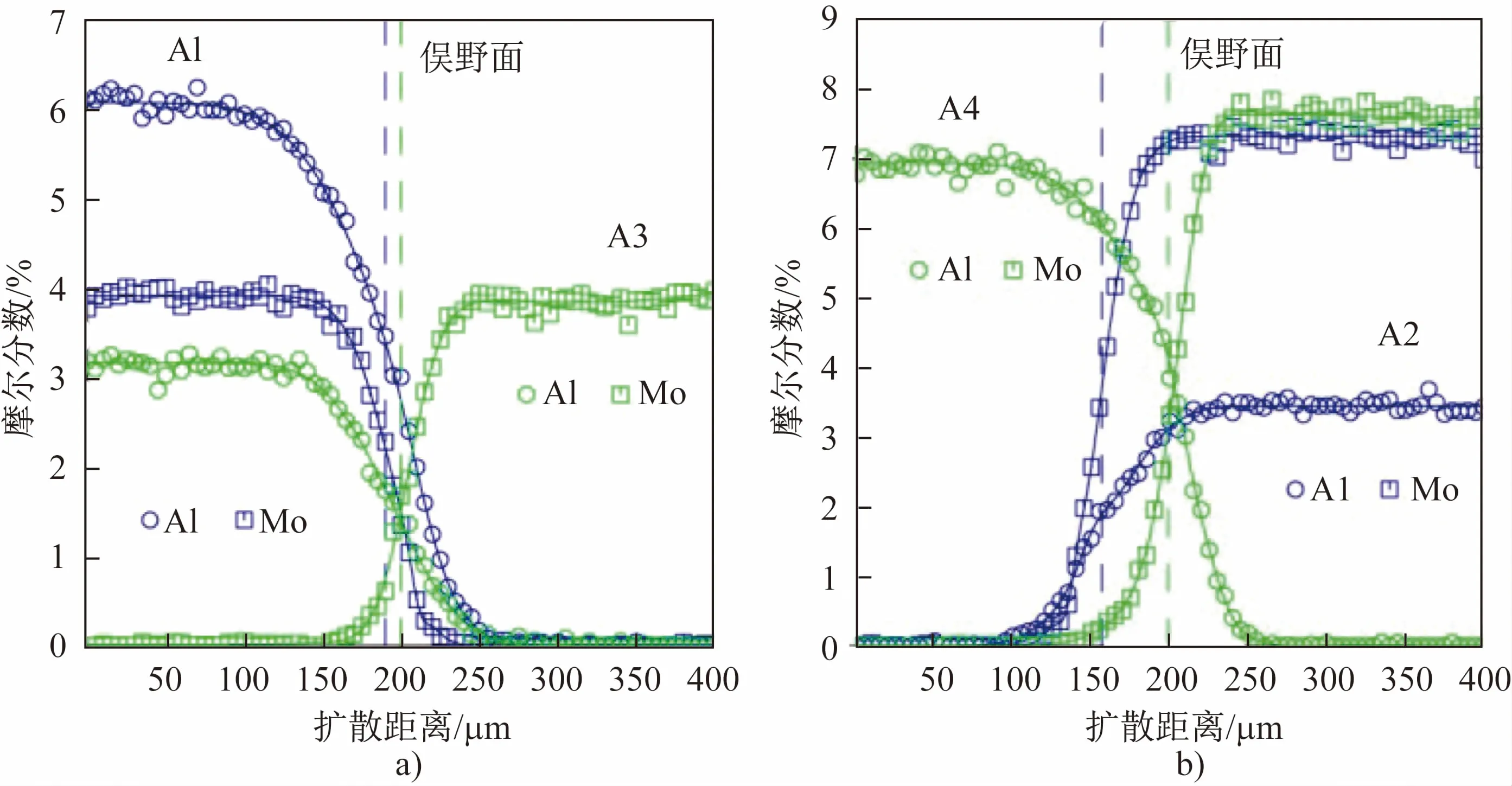

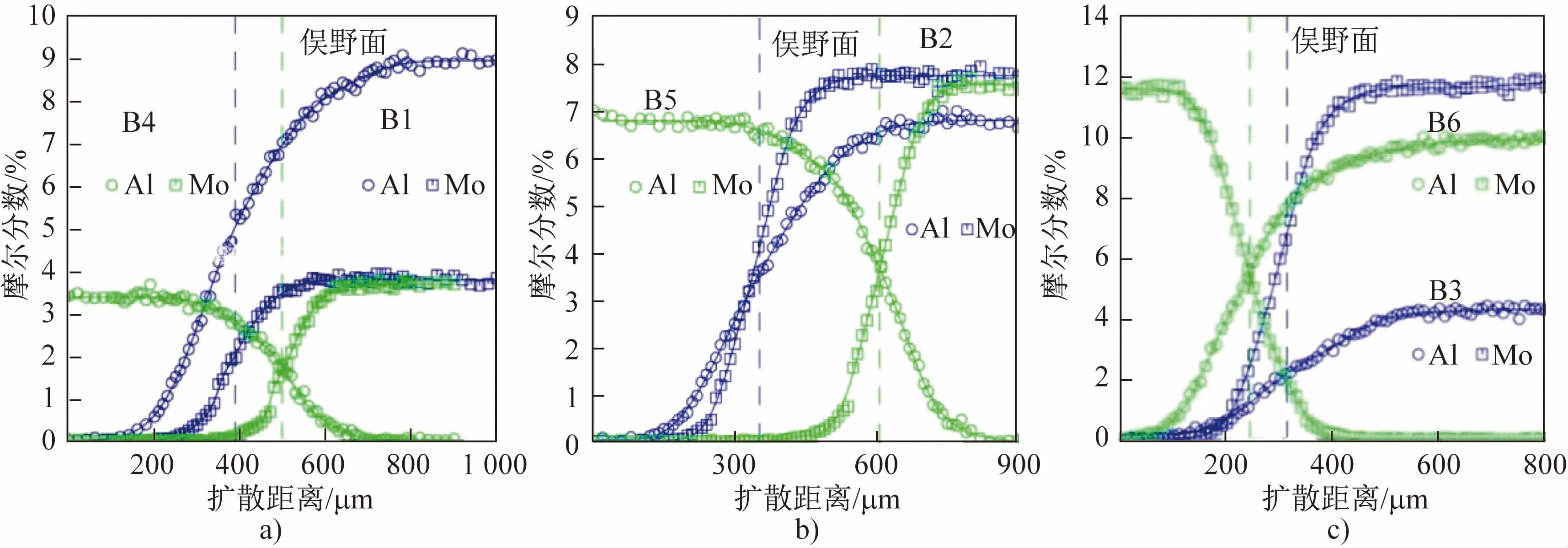

图1和图2分别为采用误差函数分析得到的A1- A4、B1- B6扩散偶的成分- 距离曲线。可见,采用误差函数拟合得到的所有扩散偶的成分- 距离曲线与试验数据吻合较好。从成分- 距离曲线来看,所有扩散偶中Al的扩散距离均大于Mo的扩散距离,说明Al在 Co- Al- Mo体系fcc合金中的扩散比Mo快。

图1 扩散偶A1- A4在1 273 K退火240 h后的成分- 距离曲线Fig.1 Concentration- distance profiles of diffusion couples A1- A4 annealed at 1 273 K for 240 h

图2 扩散偶B1- B6在1 473 K退火72 h后的成分- 距离曲线Fig.2 Concentration- distance profiles of diffusion couples B1- B6 annealed at 1 473 K for 72 h

2.2 互扩散系数

为了获得Co- Al- Mo体系fcc相合金元素在基体中的互扩散系数,本文引入了Whittle- Green方法[9]。此方法中将引入一个成分变量Yi,Yi=(xi-xi-)/(xi+-xi-),xi-和xi+分别为合金元素i在成分- 距离曲线最左端和最右端的成分。基于上述误差函数展开式处理后的成分- 距离曲线,根据Whittle- Green方法通过求解式(2)中的方程得到合金元素Al和Mo的互扩散系数。

(2- 1)

(2- 2)

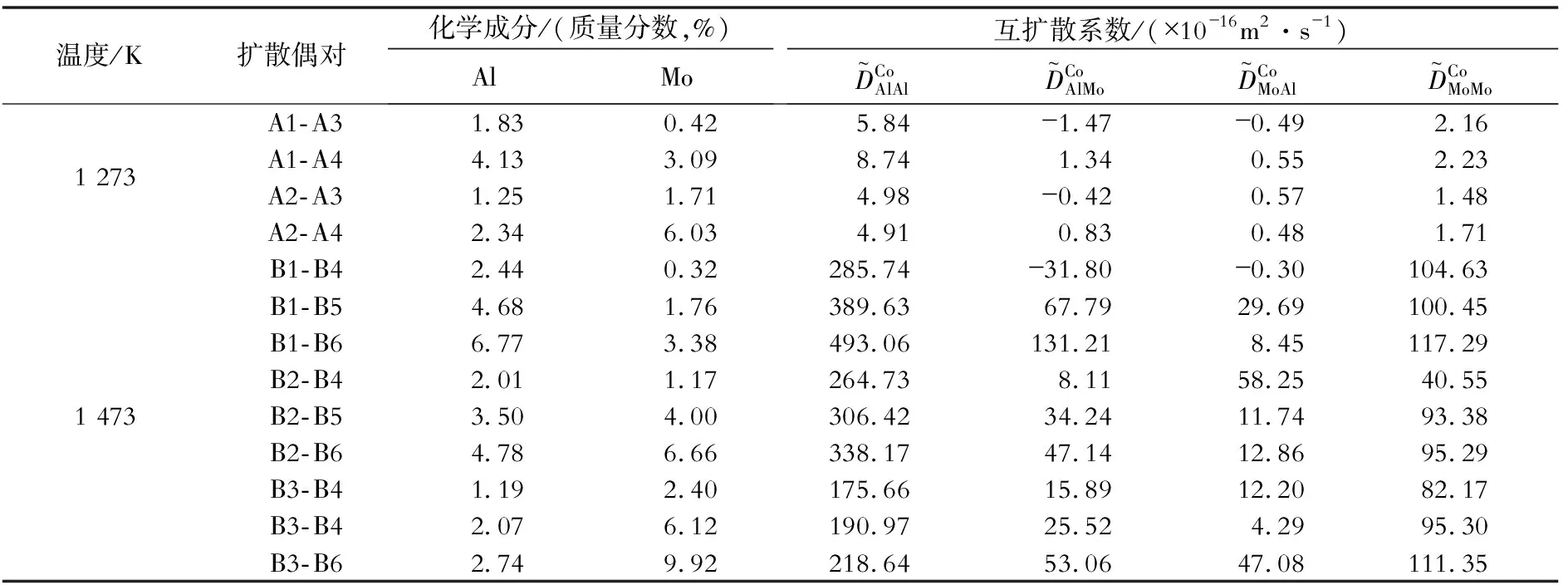

需要说明的是,采用式(2)计算互扩散系数时,每对扩散偶只能建立2个方程,因此为了获得4个互扩散系数,需要两对扩散偶,且所选取的两对扩散偶需相交于一个公共的成分点,从而计算得到这两对扩散偶交点成分处的互扩散系数,具体计算结果见表2。

根据热力学稳定性条件[10],上述计算得到的4种互扩散系数需满足式(3)。

(3- 1)

(3- 2)

(3- 3)

表2 本文计算得到Co- Al- Mo合金fcc相中的互扩散系数Table 2 Interdiffusion coefficients of fcc phase in Co- Al- Mo alloys calculated in this study

经验算,表2中列出的互扩散系数均能满足式(3),因此,本工作计算得到的互扩散系数均有效。

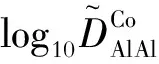

由图3可知,Al在Co- Al- Mo体系fcc合金中的主互扩散激活能为300 689 J/mol,频率因子为1.29×10-3m2/s;Mo在Co- Al- Mo体系fcc合金中的主互扩散激活能为302 144 J/mol,频率因子为4.66×10-4m2/s。可见,Mo的主互扩散激活能比Al高1 455 J/mol。

为了进一步探讨Al和Mo在Co- Al- Mo体系fcc合金中的互扩散系数与成分之间的关系,本文给出了1 473 K温度下的互扩散系数- 成分关系图,如图4所示。

图3 线性回归得到的log10D与10 000/T关系曲线Fig.3 Relationship curves between log10D and 10 000/T obtained by linear regression

图4 1 473 K温度下Al和Mo在Co- Al- Mo体系fcc合金中的互扩散系数与成分之间的关系Fig.4 Relationship between interdiffusion coefficients and compositions of Al and Mo in fcc phase Co- Al- Mo alloys at 1 473 K

由图4可知,Al的互扩散系数和随着Al和Mo含量的增加均呈现下降的趋势,Mo的主互扩散系数随着Al和Mo含量的增加变化不大,Mo的交叉互扩散系数同样受Al和Mo含量变化的影响,但未表现出明显的量化关系。综上所述,Al和Mo含量的增加均会显著降低合金元素Al在Co- Al- Mo体系fcc合金中的互扩散系数,但不会对合金元素Mo的主互扩散系数产生显著影响。

2.3 扩散路径

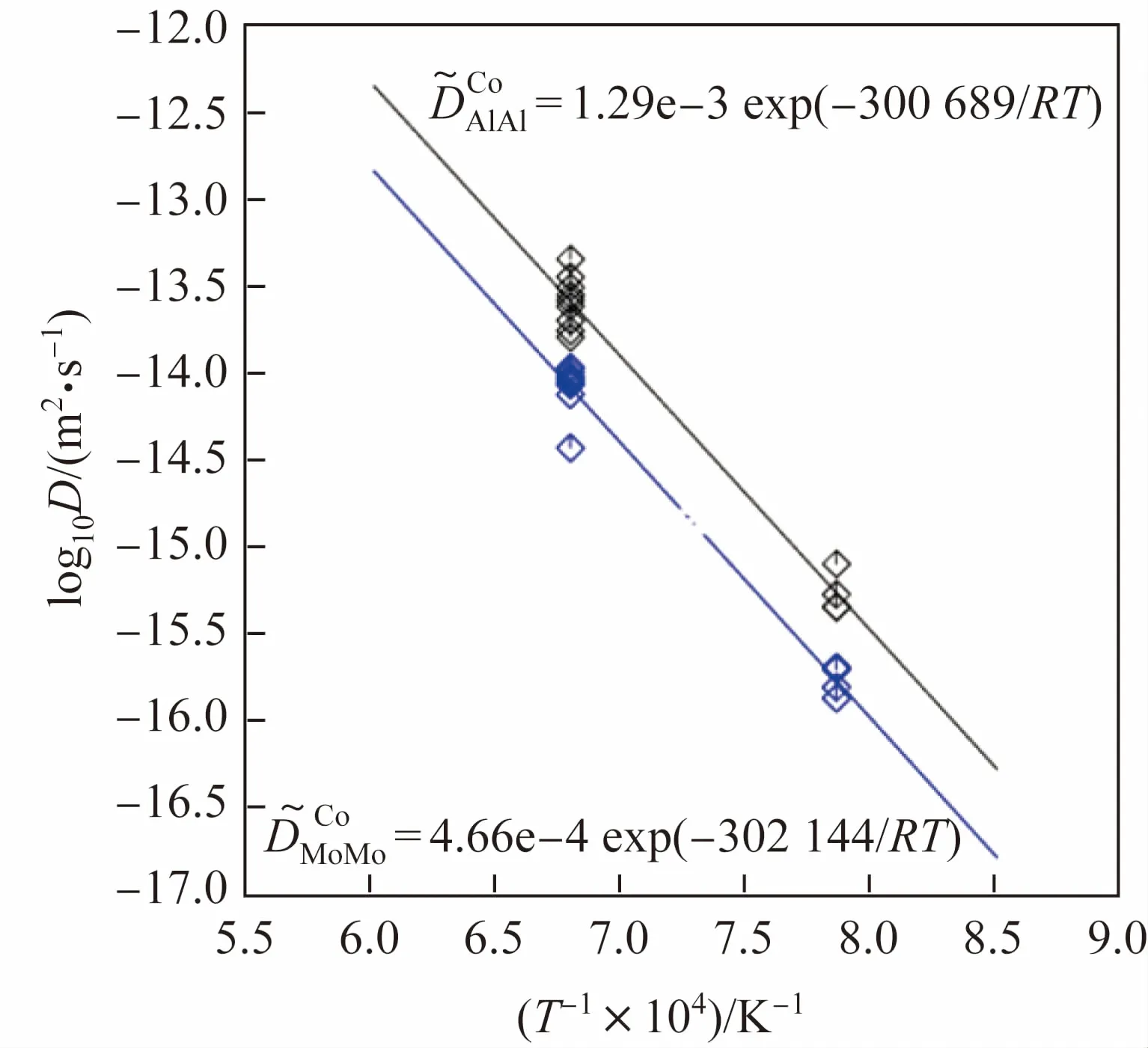

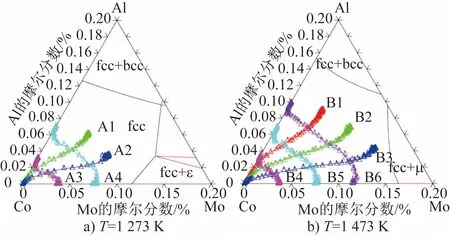

为了深入研究合金元素Al和Mo在Co- Al- Mo体系fcc合金中的扩散行为,本文采用Co- Al- Mo体系热力学参数计算得到1 273和1 473 K等温截面,同时绘制出该温度下所有扩散偶的扩散路径,如图5所示。通过研究Co- Al- Mo体系fcc相扩散偶的扩散路径可以清晰地看出合金元素在扩散过程中的走向,这对于研究Co- Al- Mo体系中扩散型相变具有重要意义。

图5 扩散偶在1 273和1 473 K分别扩散退火240和72 h后的扩散路径Fig.5 Diffusion paths of diffusion couples annealed at 1 273 and 1 473 K for 240 h and 72 h

由图5不难看出,由于Al在Co- Al- Mo体系fcc合金中的扩散比Mo快,所有Co/Co1-x-yAlyMox扩散偶的扩散路径均呈现“~”形,而所有Co1-yAly/Co1-xMox扩散偶的扩散路径均呈现“S”形,这同Wang等[11]在研究合金元素在Co- Al- Ni体系fcc合金中的扩散得出的结论一致。

3 结论

本文采用扩散偶技术研究了在1 273和1 473 K时Co- Al- Mo体系fcc合金中元素Al和Mo的扩散行为,并得出以下结论:

(1)Al在Co- Al- Mo体系fcc合金中的扩散比Mo快,且Al的主互扩散激活能为300 689 J/mol,频率因子为1.29×10-3m2/s;Mo的主互扩散激活能为302 144 J/mol,频率因子为4.66×10-4m2/s。

(2)Al和Mo含量的增加均会显著降低Al元素在Co- Al- Mo体系fcc合金中的互扩散系数,但对Mo元素的主互扩散系数影响不大。

(3)Co/Co1- x-yAlyMox扩散偶的扩散路径呈“~”形,Co1-yAly/Co1-xMox扩散偶的扩散路径呈“S”形。