780 MPa级冷轧双相钢的组织调控与工艺优化

2019-06-13赵征志龚红根

康 涛 陈 斌 赵征志 吴 洪 龚红根 彭 冲

(1.北京科技大学钢铁共性技术协同创新中心, 北京 100083; 2.现代交通金属材料与加工技术北京实验室,北京 100083;3.北京科技大学工程技术研究院,北京 100083; 4.新余钢铁股份有限公司, 江西 新余 338001)

随着人们生活水平的不断提高和环保意识的不断增强,作为降低汽车油耗的重要指标——汽车轻量化,越来越受到人们的重视。采用高强度钢板不但可以实现汽车的轻量化,同时还能提高汽车的被动安全性,因此高强度钢板在汽车上的使用日益增多,尤其是双相钢(dual- phase steel, DP)[1]。双相钢由铁素体和马氏体组成,以相变强化为基础,具有低屈强比、高的初始加工硬化速率[2- 3]以及良好的强度和延性配合等优点,广泛应用于汽车的纵梁、保险杠、悬挂系统等零部件,是汽车钢板的理想材料[4- 6]。

为了提高780 MPa级冷轧双相钢产品的合格率和工艺稳定性,本文以某钢铁公司冷轧厂现场生产的DP780冷硬卷板为基料,在实验室进行模拟连续退火试验,重点研究了退火温度和过时效温度对试验钢组织和性能的影响,并结合SEM与EBSD等手段研究了组织结构对力学性能的影响机制,为780 MPa级冷轧双相钢的工业生产提供指导。

1 试验材料及方法

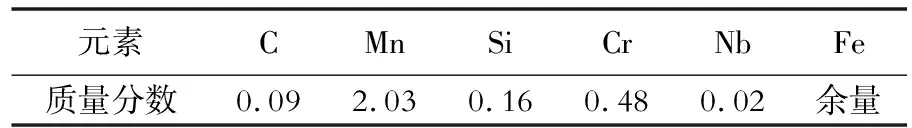

试验材料为DP780热轧中间坯和冷硬卷板,其化学成分如表1所示。

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the test steel (mass fraction) %

在热轧中间坯上切取φ4 mm×10 mm短棒,参考YB/T 5127—1993《钢的临界点测定方法(膨胀法)》,利用DIL805A膨胀仪测定试验钢的相变点,并绘制连续冷却转变(CCT)曲线,以指导试验钢连续退火工艺的模拟设定。

从1.0 mm厚DP780冷硬卷板的中间部位沿轧向切取220 mm×70 mm的矩形试样,在CCT- AY- Ⅱ型连续退火模拟机上进行连续退火工艺的模拟。参照实际生产连续退火线并结合临界点温度制定热处理工艺:以2.5 ℃/s速率将试样分别加热到760、780、800和820 ℃,保温165 s后以2.8℃/s缓冷到650 ℃,然后以35 ℃/s快冷到280 ℃进行过时效处理,保温558.6 s后再以5 ℃/s冷至室温,研究退火温度对试验钢组织和性能的影响;另外,以2.5 ℃/s将试样加热到800 ℃保温165 s后,先以2.8 ℃/s缓冷到650 ℃,再以35 ℃/s分别快冷到260、280、300、320和340 ℃进行过时效处理,保温558.6 s后再空冷至室温,研究过时效温度对试验钢组织和性能的影响。

将模拟退火后的试样加工成50 mm标距的纵向拉伸试样,在电子万能拉伸试验机上测试力学性能,拉伸速率为2 mm/min。在退火后的钢板上切取金相试样,经研磨、抛光后,用2%(体积分数)的硝酸酒精溶液浸蚀,然后在ULTRA 55型场发射扫描电镜(SEM)上观察试样的显微组织。

2 试验结果及分析

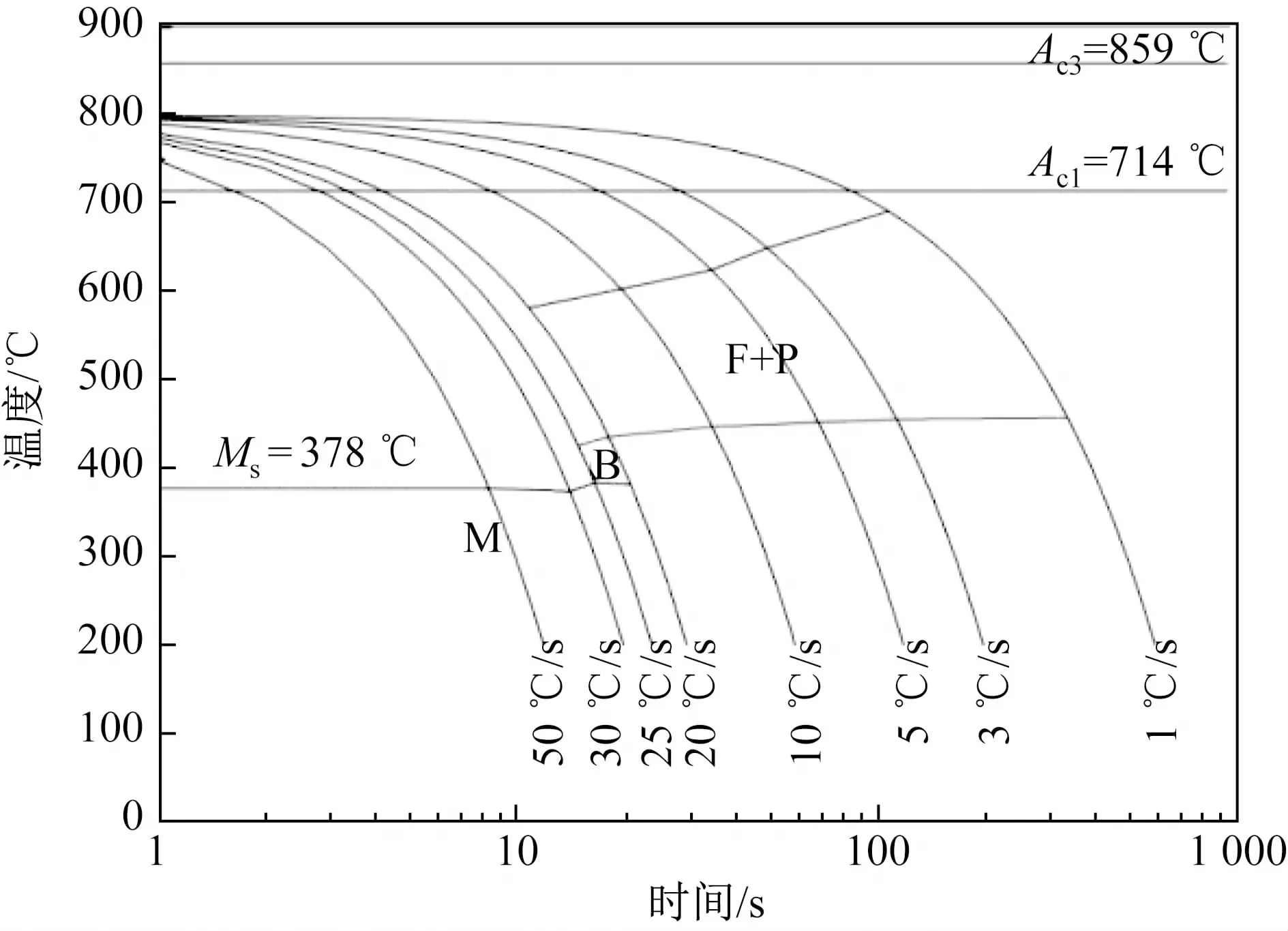

2.1 CCT曲线

试验钢的静态CCT曲线如图1所示,可以看出,试验钢的Ac1、Ac3和Ms点温度分别为714、859和378 ℃。由于现场生产条件的限制,厚规格产品的冷速通常低于25℃/s,使得马氏体的相变驱动力减小, 产品的淬透性降低。但从图1曲线可以看出,当冷速达到20 ℃/s时,贝氏体区消失,奥氏体直接转变成马氏体,说明钢的淬透性较好[7],从而保证了厚规格产品的性能稳定性。

图1 试验钢的CCT曲线Fig.1 CCT curves of the tested steel

2.2 退火温度对组织和性能的影响

图2为试验钢的力学性能随退火温度的变化。可以看出,随着退火温度的升高,试验钢的屈服强度逐渐升高。这是因为随着退火温度的升高,具有低位错密度的临界区铁素体的比例不断减小,导致位错在铁素体内的滑移更加困难,故而屈服强度升高。此外,当退火温度升高到780 ℃时,抗拉强度达到最高值818 MPa,这与钢中生成的大量淬火马氏体有关。继续升高退火温度,抗拉强度开始降低。虽然临界奥氏体比例随着退火温度的升高进一步增大,但奥氏体的平均碳含量下降,稳定性降低,快冷后生成更多的淬火马氏体。在随后长时间过时效过程中,马氏体发生回火,从而缓解了马氏体内的应力集中,位错强化减弱[8],抗拉强度降低。

从图2可以看出,试验钢的断后伸长率在退火温度为780 ℃时最低,仅为19.9%,这与临界区铁素体比例的减小和淬火马氏体比例的增大有关。继续升高退火温度,断后伸长率逐渐升高,虽然临界区铁素体的比例仍继续减小,但此时马氏体的回火程度对断后伸长率的影响占主导作用。随着退火温度的升高,临界奥氏体的稳定性降低,试验钢的Ms点随之升高,快冷后生成更多的淬火马氏体, 这些马氏体在随后的过时效过程中充分回火,释放了钢中的内应力,故而局部应力集中得到缓解,有效地阻碍了微裂纹的产生,因此试验钢的断后伸长率升高。

图2 试验钢经温度不同退火、280 ℃过时效处理后的力学性能Fig.2 Mechanical properties of the test steels annealed at different temperatures and then overaged at 280 ℃

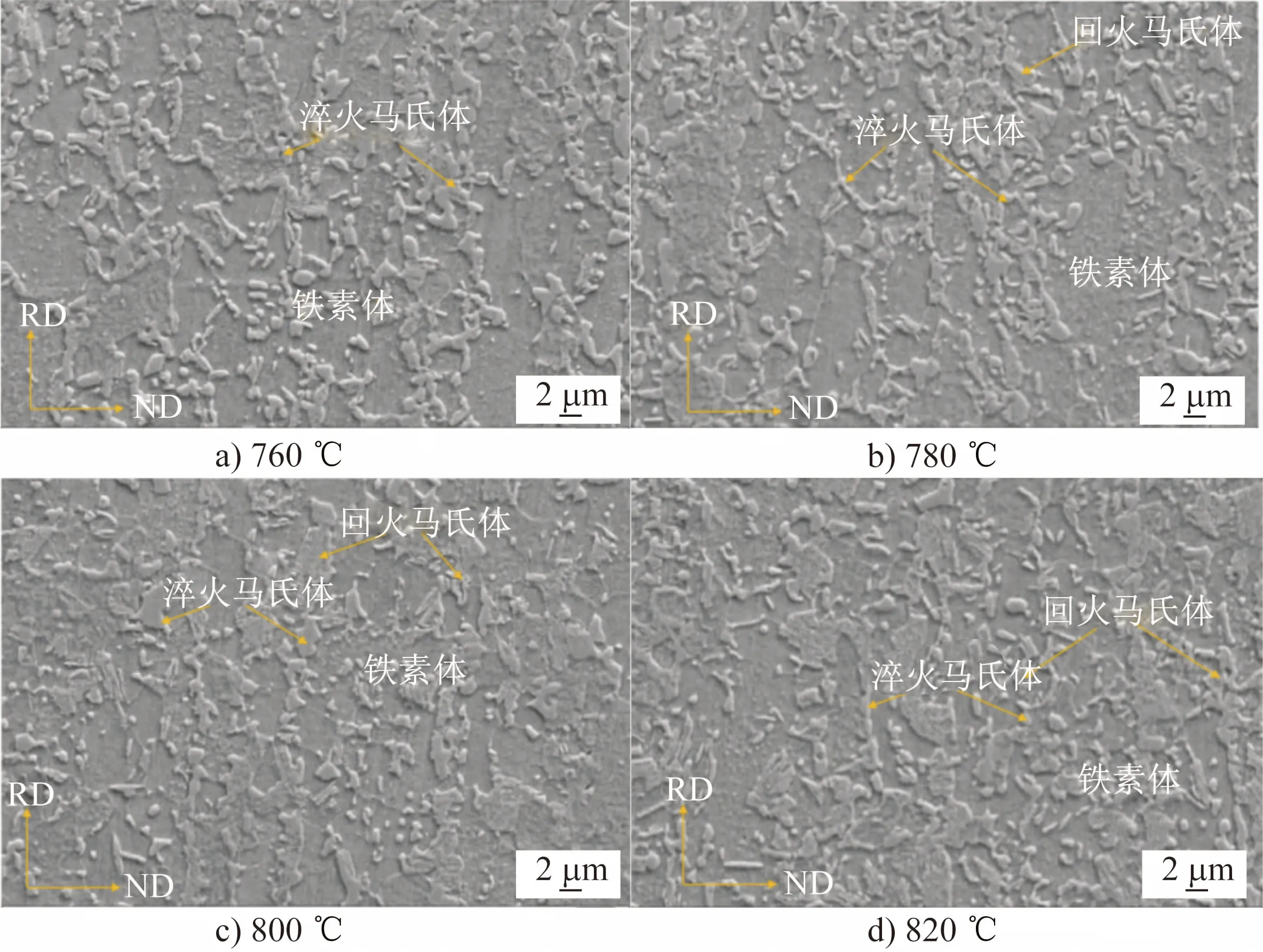

经不同温度退火、280 ℃过时效处理后的试验钢的显微组织如图3所示,可以看出,760 ℃退火时临界铁素体的体积分数约为72%,淬火马氏体呈岛链状分布在铁素体基体上,组织中几乎没有观察到回火马氏体。退火温度升高到780 ℃时,奥氏体体积分数增大,淬火后形成的马氏体体积分数也增大,故此时抗拉强度升高;继续升温到800 ℃时,一方面钢中铁素体比例进一步减小,另一方面,组织中生成了回火马氏体,从而导致抗拉强度降低和断后伸长率升高。820 ℃退火时,马氏体的回火更加充分,块状马氏体分解以及碳化物析出,导致试验钢的抗拉强度进一步降低。

图3 试验钢经不同温度退火、280 ℃过时效处理后的扫描电镜照片Fig.3 SEM micrographs of the test steel annealed at different temperatures and then overaged at 280 ℃

2.3 过时效温度对组织和性能的影响

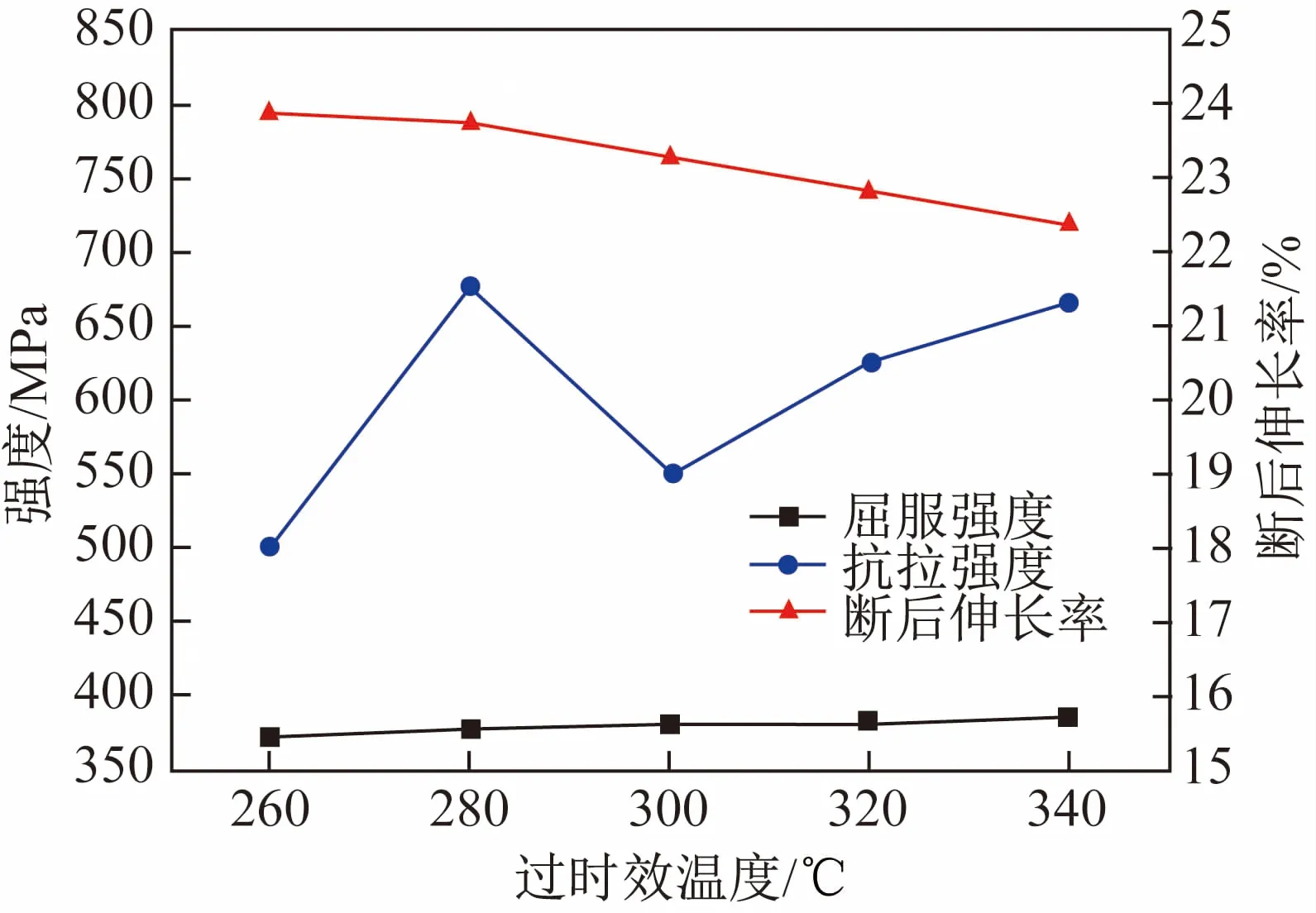

过时效可以对双相钢中淬硬的马氏体进行回火处理,降低马氏体的硬度,改善钢的综合力学性能。含碳量较低的双相钢在连续退火过程中受过时效温度的影响规律与机制,前人已有过较多的研究[9],过时效温度对铁素体中固溶碳含量、马氏体分解程度、位错密度等都会产生影响。结合现场生产条件,确定过时效温度的工艺窗口显得尤为重要。图4为试验钢经800 ℃退火、不同温度过时效处理后的力学性能。

从图4可以看出,随着过时效温度的升高,试验钢的屈服强度逐渐升高。这是因为过时效温度越高,淬火马氏体的回火越充分,马氏体内位错发生回复,导致位错密度减小。此外,碳化物在较高的过时效温度下开始大量析出,钉扎可动位错,故屈服强度逐渐升高。相反,试验钢的抗拉强度随着过时效温度的升高逐渐降低,这主要与组织中的回火马氏体比例有关。过时效温度越高,马氏体回火更加充分,导致马氏体内的碳化物大量析出,正方度减小。此外,相比于淬火马氏体,回火马氏体有效地缓解了应力集中,推迟了裂纹的产生与扩展,故抗拉强度降低。过时效温度为280 ℃时,试验钢获得了良好的强度和塑性组合,其抗拉强度为787 MPa,断后伸长率高达21.5%,屈强比仅为0.48。

图4 试验钢经800 ℃退火、不同温度过时效处理后的力学性能Fig.4 Mechanical properties of the test steel annealed at 800 ℃ and then overaged at different temperatures

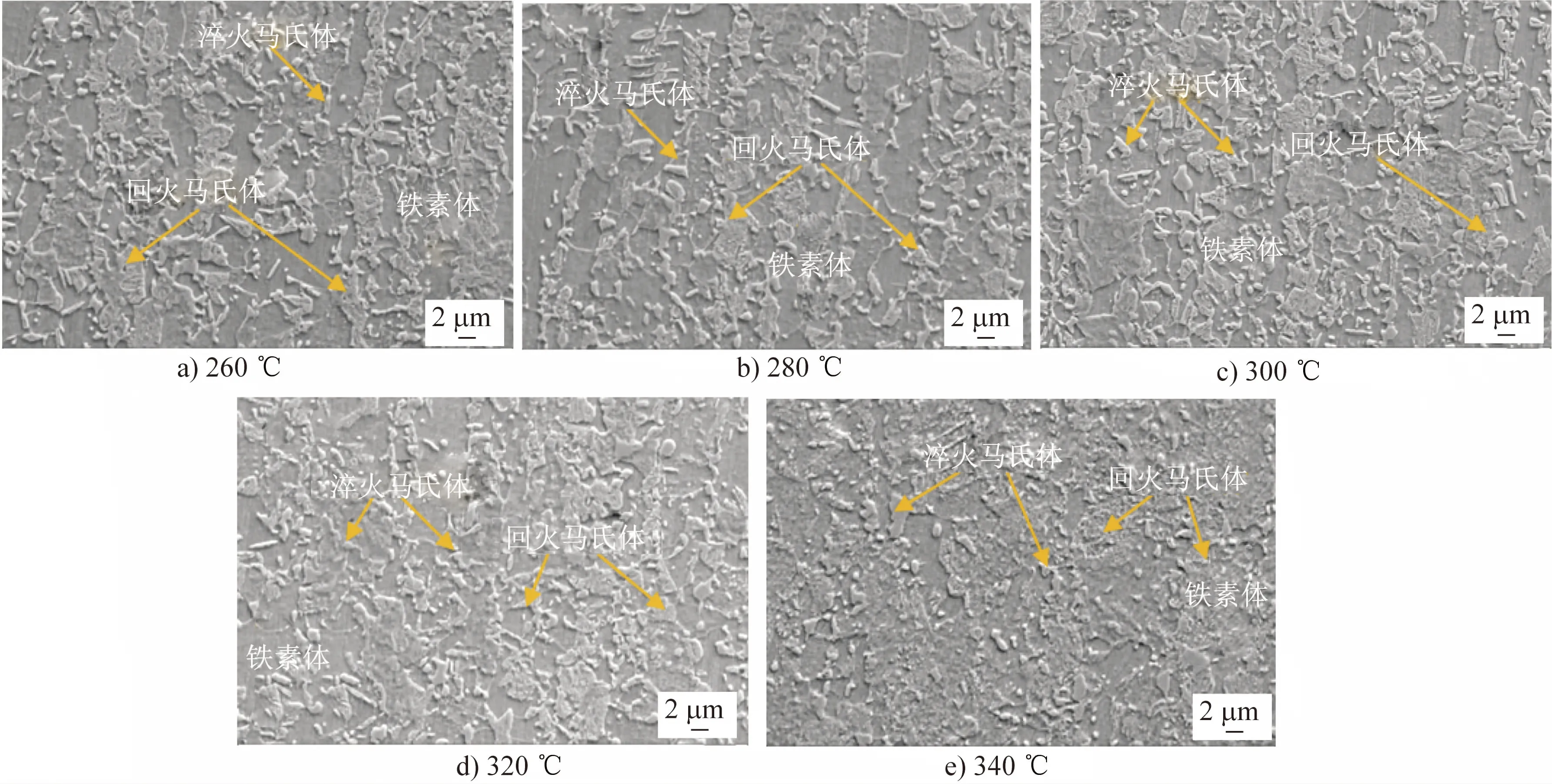

图5给出了试验钢经不同温度过时效处理后的扫描电镜照片。可以看出,260 ℃低温过时效的回火马氏体与淬火马氏体形貌差别不大。这是因为低碳马氏体在260 ℃过时效时只发生了碳原子的偏聚,晶格畸变程度减弱,内应力有所降低,因此其形貌与淬火马氏体差别不大。同样,在280 ℃过时效,由于时效温度偏低,碳原子的活性不足,扩散速率较低,所以马氏体分解不明显或未发生明显变化。随着过时效温度升高到300 ℃,碳原子的扩散速率增大,马氏体分解更明显,导致马氏体软化, 钢的抗拉强度下降。320 ℃过时效时,大部分马氏体已经分解,浮凸的马氏体边界变得模糊,出现了较多的颗粒状与短棒状组织。340 ℃时效,马氏体的形态变化更明显,试验钢的抗拉强度降低到了719 MPa。

图5 试验钢经不同温度过时效处理后的扫描电镜照片Fig.5 SEM micrographs of the test steel overaged at different temperatures

3 结论

(1)随着退火温度的升高,试验钢的临界区铁素体比例减小,奥氏体比例增大,奥氏体的稳定性降低,故在随后的快冷段生成更多的淬火马氏体,相应地,过时效处理后,回火马氏体的比例也增大。

(2)当退火温度为800 ℃、过时效温度为280 ℃时,试验钢的力学性能最佳,抗拉强度为787 MPa,屈服强度为378 MPa,断后伸长率达到21.5%,屈强比仅为0.48。

(3)过时效温度越高,快冷后生成的淬火马氏体的回火也越充分,导致过饱和马氏体的正方度减小,局部内应力得以缓解,从而钢的抗拉强度显著降低。在260~280 ℃低温过时效时,马氏体分解不明显,仍呈现出淬火马氏体形貌;320 ℃过时效时,马氏体岛逐渐分解,浮凸的边界变得模糊,颗粒状析出相与非马氏体组织增多;340 ℃过时效时,组织呈现典型的回火马氏体形貌,试验钢的抗拉强度大幅度降低,仅为719 MPa。