基于切向滚齿加工斜齿轮修形齿面的设计与分析

2019-06-13沈亚风

沈亚风

(上海纳铁福传动系统有限公司平湖分公司,浙江 嘉兴 314200)

圆柱齿轮加工方式现代国内外已有大量的切向滚齿加工的研究成果,但多局限于加工标准齿面的滚刀几何设计,对滚齿修形齿面的研究较少。设计滚齿加工参数,对修形齿面进行加工,来提高减振降噪效果的研究有重要的现实意义。

1 滚齿加工

滚齿机上使用齿轮滚刀来加工齿轮齿形的加工方式为滚齿。齿轮加工方式主要为仿形法与范成法两种。范成法加工精度很高,生产率也较高,且表面粗糙度值很低,在实际齿轮加工中有非常普遍的应用。

滚齿加工有很强的适应性,因其利用展成法加工,一把滚刀能够对模数与齿形角相同的齿数不同的齿轮进行加工。滚齿加工有更高的生产率,在直齿、斜齿圆柱齿轮等有一定的实用性,但不能加工内齿轮、扇形齿轮等。切向滚齿的各刀齿负荷均匀,刀具也有更强的耐用度。

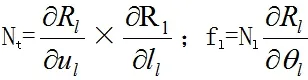

2 齿条展成渐开线齿面

设定a1、a2是滚刀齿面修形参数,an为法向压力角,mn为法向模数,Rl、nl分别为位矢与法矢,l为滚刀与大齿轮,rt是法向齿条位矢,t是展成滚刀和大齿轮分析齿条。齿条参数ut、lt,展成角是θt。结合齿条展开渐开线齿面理论,展成滚刀及大齿轮齿面可用以下数学式表达:

Rl(ut,lt,θt)=Mlg(θt)rt(ut,lt)

3 切向齿轮数学模型

在滚齿加工中,滚刀螺旋角和工件螺旋角会形成一个轴交角γ。设定径向中心距E0,滚刀与工件动坐标系Sh、S2,参考坐标系Sa、Sb、Sc和Sd。再假定滚刀绕自身轴的转角φ1,滚刀沿工件轴位移lz,沿切向位移ly。工件绕自身轴转角φ2,安装参数E0与γ可表示为以下形式:

γ=β1±β2

E0=r1+r2

Ly=a3lz

切向齿轮时,工件有附加转角,其转角为:

上述表达式内,β1、β2与旋向有关,同向取正,反向取负。

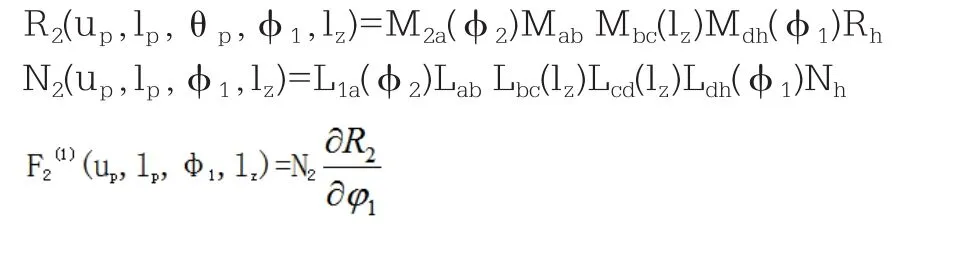

参考上述表达式能将切向滚齿简化成2自由度滚齿,简化阶段的lz与φ1是独立的运动参数。结合空间齿面啮合原理,将滚刀齿面位矢进行坐标系调整,并在lz与φs取一个最优值,应满足啮合方程式。工件齿面位矢与法矢能利用下面表达式表达:

4 工件齿面修形量计算

采取修形滚刀齿形和改变工件转角与中心距的方式,能对齿向齿面进行修形。将齿面进行划分,并对比滚齿面与标准渐开线齿面,则可计算网格修行量为:

5 调整LTE幅值计算滚齿加工参数

利用齿条展成滚刀齿面、大轮齿面和滚刀齿面来计算小轮修形齿面。设定小轮轮齿面参数:up,lp,φ1,lz。大轮轮齿面参数:ug,lg,φg。Φ10、φ20小轮和大轮的初始转角,Zg为大轮齿数。结合齿面啮合方程,能得到UTE为:

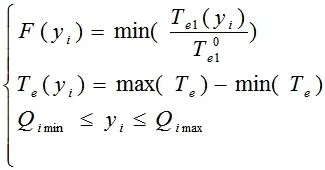

之后对模型进行调整工作,本文是建立在TCA基础之上,结合有限元分析与几何计算,参考多齿对接触情况,计算齿面离散接触点的力学平衡问题,再利用复合形方法来对非线性方程组进行计算,来得到加载后载荷与啮合周期法向变形。一个啮合周期的LTE是:

Te=3600×180 Z/(πRbgcosβg)

上述方程中的Rbg与βg是被动大轮基圆半径与螺旋角。调整一个啮合周期的LTE幅值最小确定修行系数as,ds,ls,目标函数可表达为:

改变滚刀齿面修形参数和机床加工参数,变量为x=[a1,a2,a3,a4,a5,a6,a7],通过调整小轮齿面修形量,来调整接触间隙。本文利用粒子群算法来进行计算。

6 算例分析

结合滚刀、斜齿轮副参数数据,对展成滚刀的齿条齿廓进行四次抛物线修形,齿向进行两次修形。

只修形滚刀齿形后,会对工件产生齿形修形。中心距的调整也会造成工件齿形扭曲,滚刀在沿齿形修形量或齿形修形量恒定时,滚刀长度、切向进给速度、滚切中心距等参数都是工件齿形扭曲程度的重要影响因素。齿形修行后再增加切向运动,能弥补传统加工受滚刀齿形无变化而产生的扭曲问题。

修形齿面载荷分布较为均匀,多在齿面中部,没有边缘接触。修形降低了齿轮副的安装误差敏感性。

无修形时双齿啮合区变形要大于三齿啮合区变形。因重合度未变化,在载荷增加时,双齿会比三齿有更大的变形量。修形后载荷增大,则会有单、双齿交替啮合,重合度也受载荷影响而逐渐增加,双齿、三齿交替啮合,重合度不断增大、不变等三个状态。齿向修形即接触线上法向间隙会影响重合度,这几段变化明显度较低。

7 结语

本文结合空间啮合原理,建立了切向滚齿模型,并对齿面修形参数进行了相应的计算。根据计算结果可知,修形齿轮能降低安装误差敏感性,从而达到降低振动与噪音的效果。研究切向滚齿加工斜齿轮修形齿面的技术,是提升滚齿加工工艺、降低振动与噪声的方法,也是加快推动齿轮加工工艺发展的最有价值的方式之一。