大型覆盖件模具材料用高强度球墨铸铁的研制

2019-06-13邵悦翔朱协彬徐达义王邦伦

邵悦翔, 朱协彬, 徐达义, 王邦伦

(1.安徽工程大学 机械与汽车工程学院, 安徽 芜湖 241000; 2.芜湖泓鹄材料技术有限公司, 安徽 芜湖 241000)

汽车覆盖件作为汽车的一个重要组成部件,具有材料薄、样式多等特点,为当前汽车制造行业的研究重点[1]。汽车覆盖件经冲压成形,所用材料是影响冲压模具质量及使用寿命的关键因素,不同类型的汽车零部件对材质的要求也不同[2]。因此,选择合适的模具材料对降低企业生产成本和提高产品质量有着重要作用。

球墨铸铁优良的力学性能和铸造成型性使其在汽车、风电、核乏燃料储运等方面应用广泛,且年产量逐年增长[3-5]。球墨铸铁有与钢类似的金属基体,其基体上分布着球状石墨。由于球状石墨对基体的割裂程度较弱,引起的应力集中较小,所以球墨铸铁的强度、韧性高于其他铸铁,甚至可匹敌相应组织的铸钢[6]。珠光体基球墨铸铁强度、硬度都比较高,韧性优异,越来越多地用于机械制造[7-11]。将高强度的球墨铸铁应用于汽车覆盖件模具中,不仅可以降低生产成本,还可以提高模具的质量和使用寿命。

高强度球墨铸铁的制备通常采用以下方法:选择合适的热处理工艺制得,或者通过添加合金元素在铸态下直接获得[12-13]。曹凤梅等通过添加2.23%Mn、0.36%Cr以及1.72%Mo的合金元素,使球墨铸铁模具材料的抗拉强度及硬度得到提高;此外,成分中的某些元素在铸件表面形成氧化膜(如Cr形成Cr2O3氧化膜),使铸件表面的抗氧化性能提高;成分中的Mo元素对球墨铸铁基体组织有稳定和细化的作用[14]。赵从容等在实验中通过添加0.85%Mn、0.65%Mo和1.50%Cr的合金元素,铸件组织中石墨球细小且圆整度高,珠光体比例增加,从而使冲压模具材料的抗拉强度和硬度得到提高;且添加合金元素后,材料的塑性增大,晶粒细化,在表面形成的氧化膜使材料的抗热疲劳性能提高。本文通过添加Cu、Mo、Cr和Ni合金元素,在铸态条件下获得用于汽车覆盖件模具的高强度球墨铸铁材料,并对球墨铸铁的组织和性能进行分析。

1 化学成分选择

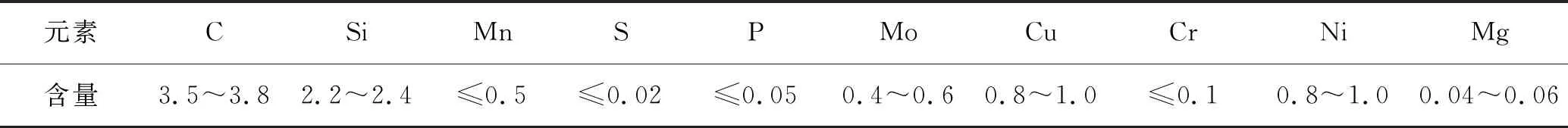

化学成分既能使球墨铸铁获得良好组织,又能使其获得优异性能。化学成分的选择原则是,要能促进石墨的球化和得到良好基体,保证铸铁有良好的铸造性能。鉴于此,本文选择的化学成分及含量见表1。

表1 球墨铸铁中的化学成分及含量(质量分数) %

2 实验

2.1 实验材料

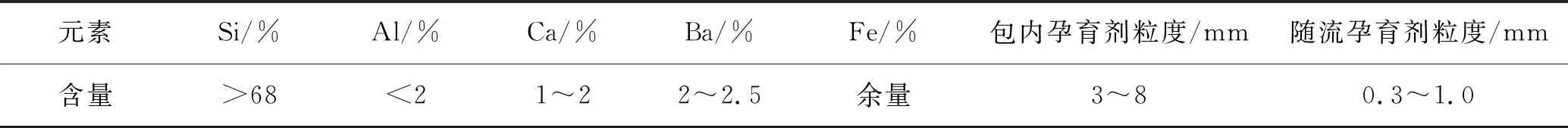

生铁、废钢,增碳剂,75SiFe,65MnFe,球化剂FeSiMg6RE2,孕育剂硅钙钡,电解铜(Cu≥99.9%),镍板(Ni≥99.9%),铬铁(Cr≥60.0%)和钼铁(Mo≥60.0%)。球化剂和孕育剂的主要化学成分、含量及粒度分别见表2、表3。

表2 球化剂的化学成分、含量(质量分数)及粒度

表3 孕育剂的化学成分、含量(质量分数)及粒度

2.2 实验方法

2.2.1 铁液熔炼及处理

根据炉料的配比将生铁、废钢以及合金材料送入15 kg中频感应炉中熔炼,在其出炉前加入硅铁和锰铁。球化处理采用传统冲入法。为强化孕育效果,本文采用包内孕育和瞬时孕育。当炉中铁液温度超过1 400 ℃时,为确保铁液的化学成分在设定范围内,对铁液进行取样化验(采用冷水对试块进行激冷处理,防止石墨析出,使用光谱仪测量试块成分,若与设定范围存在差值,则进行调整),待化学成分满足设定范围后,准备铁液出炉,在1 480 ℃左右采用包底凹坑冲入法进行球化处理,球化剂的量根据铁液中硫元素的含量确定(本实验球化剂的加入量为铁液的1.5%);孕育剂的加入量为铁液量的0.8%。先将球化剂FeSiMg6RE2放入包底凹坑处,铺平捣实,然后在球化剂上面覆盖一层硅钡孕育剂,铺平捣实,再使用碎钢片覆盖在上层并压实。球化处理结束后,向浇包内撒除渣剂进行除渣,扒净铁液表面的渣质后,将莫来石挡渣棉覆盖在铁液面上,移至砂箱处准备浇注,浇注温度控制在1 440 ℃左右。将铁液浇注到呋喃树脂砂型中,同时采用粒度为0.3~1.0 mm的孕育剂硅钙钡进行瞬时孕育。浇注Y-25试块,尺寸参考GB/T 1348-2009,用于观察金相的试样和测试性能的试块都从Y型试块底部选取。Y-25试块的底部基本对应于抗拉试棒断口区域,因而可相对准确地判断其性能和组织的关系[16]。Y-25型试块尺寸及取样位置如图1所示。

图1 Y-25型试块尺寸(mm)及取样位置

2.2.2 测试方法

采用 OLMYPUS-BX51型光学显微镜观察球墨铸铁石墨形态及基体组织,利用220HBS-3000型数显显微硬度计对球墨铸铁试样的硬度进行测试。在室温下使用微机液压万能试验机进行拉伸实验,按照GB/T 1348-2009使用车床加工标准抗拉试棒,试棒尺寸(mm)、形状如图2所示。

图2 拉伸试样

3 结果与分析

3.1 石墨形态及基体组织

Cu、Ni、Cr和Mo元素的合理搭配,是获得珠光体组织的关键。球化后光谱检测的铁液化学成分及含量见表4。

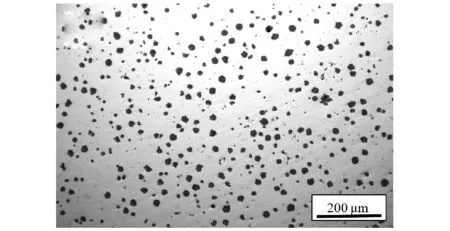

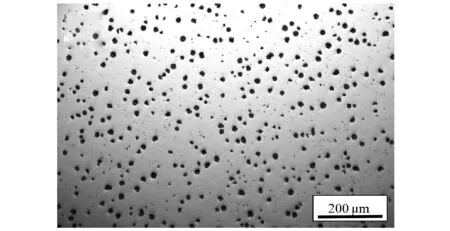

合金球墨铸铁的石墨形态为球状石墨,如图3所示。由图3可知,图3(a)、图3(c)中石墨球圆整,大小一致且分布均匀,球化级别在2级以上、石墨尺寸在6级以上;图3(b)中石墨球圆整但大小不一且分布不均,球化级别达2级,石墨尺寸达6级。使用4%的硝酸酒精溶液腐蚀抛光态试样,基体组织如图4所示。由图4可知,3个图中均含有少量的“牛眼状”组织,铁素体环绕在石墨球四周,且珠光体含量均 ≥90%;图4(b)中“牛眼状”组织的数量比图4(a)、图4(c)多。

表4 球化后铁液化学成分含量(质量分数) %

在球墨铸铁基本成分的基础上添加Cu、Mo、Cr、Ni等合金元素后,Cu元素易使铁液中的碳形成石墨,减少游离渗碳体形成;Ni元素作为石墨化元素,其碳化物形成能力差,可在铁液共晶凝固阶段降低白口倾向。因此,球墨铸铁中石墨球圆整度好,球化率高。此外,Cu元素在共析转变时易使珠光体形成,对球墨铸铁基体起固溶强化作用;Mo元素尽管在一定含量内对石墨形态影响不显著,但可以细化珠光体;Cr元素虽然极易使碳化物形成,但在含量很少时可以稳定珠光体;Ni元素能提高珠光体比例,并细化珠光体。因此,制备的球墨铸铁中珠光体比例高,铁素体比例相对较少。

3.2 力学性能

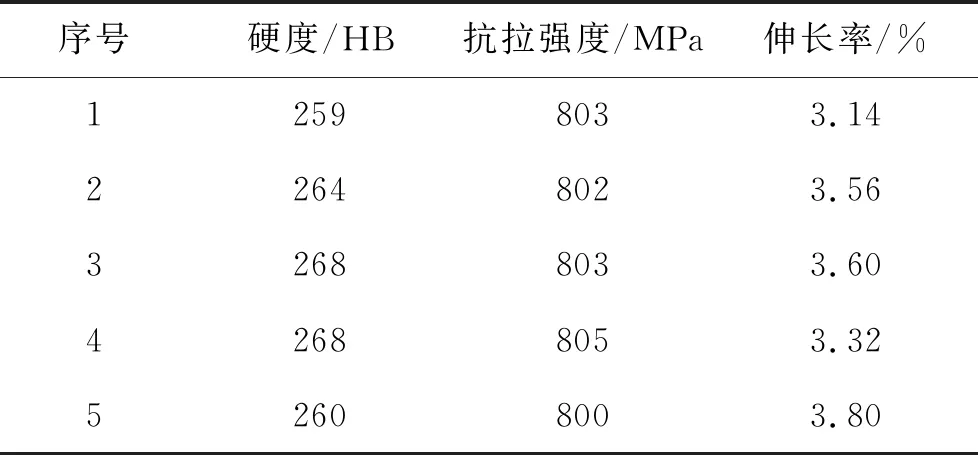

在相同工艺条件下且化学成分在一定范围内,合金化球墨铸铁的力学性能如表5所示。由表5可知,试样抗拉强度最高达805 MPa,试棒的抗拉强度均超过800 MPa,所有实验试棒的伸长率在3.0%以上,最高达3.8%;只有1号试棒的布氏硬度值在260 HB以下,其他试棒均超过260 HB。

(a) 2号试样

(b) 3号试样

(c) 4号试样图3 3个试样球墨铸铁的石墨组织

(a) 2号试样

(b) 3号试样

(c) 4号试样图4 3个试样球墨铸铁的基体组织

序号硬度/HB抗拉强度/MPa伸长率/%12598033.1422648023.5632688033.6042688053.3252608003.80

4 结论

(1) 通过合金元素的复合叠加作用,石墨球得到细化,圆整度得到提高,珠光体数量增加且稳定不易分解。

(2) 研制的高强度合金球墨铸铁,石墨球化率在2级以上,珠光体含量≥90%,抗拉强度稳定在800 Mpa以上,硬度为 260 HB左右,伸长率为 3.0%。