晶粒组织对Al-Zn-Mg合金抗应力腐蚀性能的影响

2019-06-13叶凌英姚学彬唐建国李红萍张新明

叶凌英,姚学彬,唐建国,李红萍,张新明

晶粒组织对Al-Zn-Mg合金抗应力腐蚀性能的影响

叶凌英1, 2, 3,姚学彬1, 2, 3,唐建国1, 2, 3,李红萍1,张新明1, 2, 3

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083;3. 中南大学 有色金属先进结构材料与协同创新中心,湖南 长沙,410083)

通过四点弯曲应力腐蚀实验对Al-Zn-Mg合金挤压型材包含不同晶粒组织的试样进行应力腐蚀性能测试,并借助金相组织观察、电子背散射衍射以及透射电镜研究晶粒组织不均匀性对材料抗应力腐蚀性能的影响和作用机理。研究结果表明:Al-Zn-Mg合金挤压型材从表面至中心依次分布着粗晶组织、等轴晶组织和纤维状组织,其中粗晶组织和等轴晶组织的厚度分别约为60 μm和750 μm,再结晶分数和大角度晶界百分占比均从表面至中心逐渐降低;不同晶粒组织的抗应力腐蚀性能主要与晶粒粒度和晶界微观组织有关,相对于粗晶组织和等轴晶组织,纤维状组织由于再结晶行为受到抑制,晶粒粒度较小,大角度晶界较少,具有更离散的晶界析出相和较窄的无沉淀析出带,从而表现出更好的抗应力腐蚀性能。

Al-Zn-Mg合金;晶粒组织;抗应力腐蚀性能;晶界微观组织

Al-Zn-Mg合金由于其具有较高的强度、优良的挤压性能以及良好的焊接性能,是理想的焊接结构材料,在高速列车车体上得到广泛应用。但由于该合金在实际运用中存在应力腐蚀开裂(SCC)问题,从而在列车车体上的运用受到限制[1−3]。大量研究表明,通过合适的热处理工艺如过时效和回归再时效(RRA)可以提高Al-Zn-Mg合金的抗应力腐蚀性能,然而,相对于峰时效而言,过时效虽然提高了材料的应力腐蚀性能,但会使材料的强度降低10%~15%[4−6]。近年来,人们着力于晶粒组织与铝合金抗应力腐蚀性能之间的关系尤其是再结晶组织的研究,发现通过向合金中添加微量合金元素作为晶粒细化剂或再结晶抑制剂如Sc, Zr, Cr和 Yb等,可以有效降低材料的应力腐蚀敏感性[7−10]。FANG等[9−10]在Al-Zn-Mg-Cu合金中添加Zr, Cr和Yb微量合金元素后,发现具有更多小角度晶界的纤维状未再结晶晶粒显示出更好的抗应力腐蚀性能,而晶界析出物更连续的大角度晶界更容易发生晶间腐蚀。另外,DENG等[11]也发现在Al-Zn-Mg-Cu合金中加入Sc和Zr元素可以有效地抑制再结晶行为,晶粒组织得到细化并限制了无沉淀析出带的形成,从而使得合金的抗应力腐蚀性能得到改善。Al-Zn-Mg合金在挤压过程中由于变形区不同位置合金受力不同,型材厚度方向的晶粒组织往往出现较大的不均匀性,型材表面为粗大的完全再结晶组织,而型材中心则为纤维状晶粒组织[12]。目前,国内外关于铝合金挤压型材本身晶粒组织的不均匀性与其抗应力腐蚀性能关系的研究较少,为此,本文作者主要对铝合金挤压型材包含不同晶粒组织的试样进行抗应力腐蚀性能测试,研究不同晶粒组织与铝合金应力腐蚀性能的关系,并结合EBSD与TEM统计分析,以进一步探究其对应力腐蚀开裂的作用机理。

1 实验材料和方法

实验材料是由国内某公司提供的厚度为10 mm的Al-Zn-Mg合金挤压型材,其化学成分为Al-4.5%Zn-1.45%Mg-0.22%Cr-0.13%Zr(质量分数)。金相样品进行粗磨、细磨、抛光等处理后,采用graff试剂(83 mL H2O+1 mL HF+16 mL HNO3+3 g CrO3)进行腐蚀,然后,用MX3000型金相显微镜观察晶粒组织形貌。对电子背散射衍射(EBSD)样品进行粗磨、细磨和电解抛光等处理后,在Zeiss EVO MA10扫描电子显微镜上进行观察。透射电镜样品采用双喷制备:将型材试样磨至厚度为80 μm左右后,再将样品冲成直径为3 mm的小圆片,然后,采用MTP-1A型双喷电解减薄仪对圆片样品进行减薄、穿孔。双喷电解液为30% HNO3+70% CH3OH(体积分数),温度控制在−20 ℃以下,电压为10~20 V,最后在Tecnai G220透射电子显微镜上观察其组织形貌。

根据国家标准GB/T 15970.2—2000“金属和合金的腐蚀应力腐蚀实验第二部分”中的“弯梁试样的制备和应用”,分别在型材表层和距表面4 mm处取厚度为3 mm的四点弯曲试样,试验共包含3种试样,保留粗晶层的表层、去除原始表面不含粗晶层的表层以及中心层,每种试样取4个平行样,试样具体尺寸和取样方式见图1。采用四点弯曲夹具将试样以 225 MPa的应力加载至一定挠度后浸泡在腐蚀介质中(3 g/L NaCl+30 g/L K2Cr2O7+36 g/L CrO3溶液),温度选用90 ℃。之后,每4 h进行观察,检查有无裂纹产生以及是否断裂,若试样发生断裂(即试样不再承载应力),则立即停止试验。试验结束后,观察断口形貌及断裂特征。

2 结果与分析

2.1 微观组织特征

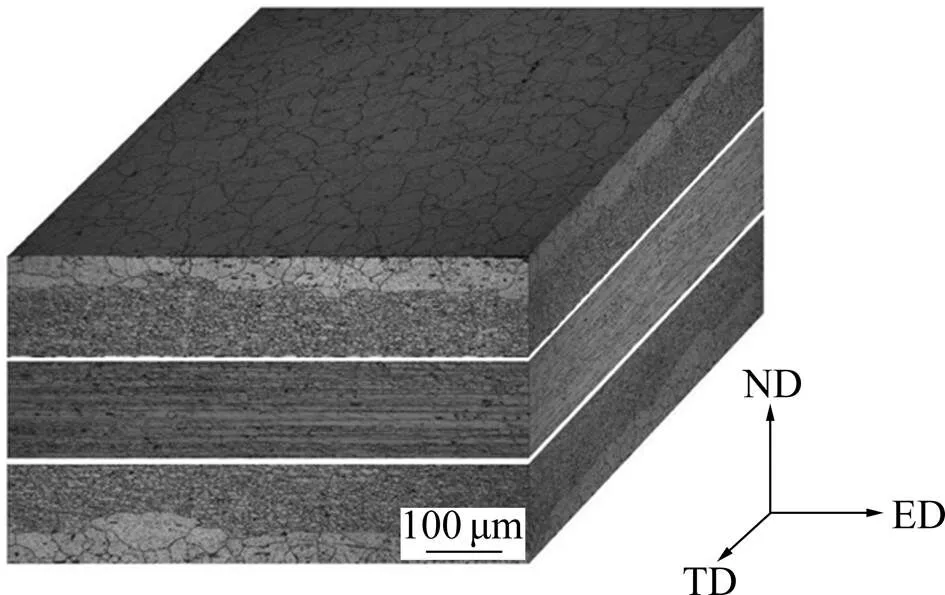

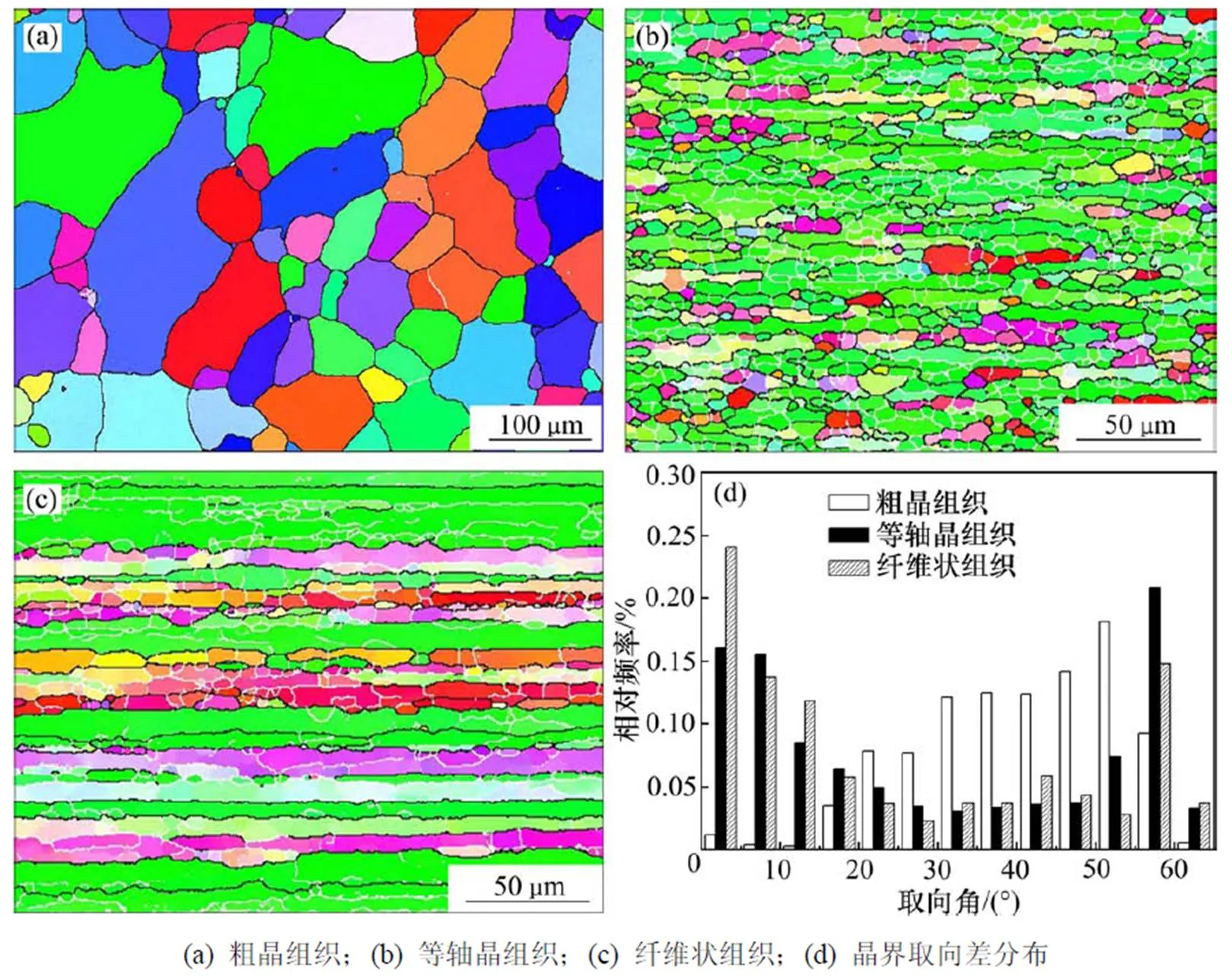

图2所示为实验型材沿着厚度方向的三维金相图。从图2可以看出型材从表面至中心晶粒组织的差异性。型材的表面有一层粒度较大的晶粒组织,厚度约为60 μm;粗晶组织下方为细小的等轴晶组织,厚度约为750 μm;中心层则为纤维状晶粒组织。为了进一步了解不同晶粒的组织特征,观察3种晶粒组织的晶粒取向图,如图3所示。在晶粒取向图中,黑色的线代表大角度晶界(晶界角大于15°),白色的线代表小角度晶界(晶界角为2°~15°)。其中,从图3(a)可见粗晶组织发生了严重的再结晶行为,晶粒粒度较大,平均粒度达到38 μm,晶界大多为大角度晶界,几乎没有小角度晶界。粗晶组织下方的等轴晶组织和纤维状晶粒组织晶粒粒度较小,平均粒度分别为6 μm和12 μm;除了拥有较多的大角度晶界外,其小角度晶界也较多,但纤维状晶粒组织的纵横比更大,大角度晶界主要为纤维状晶粒的晶界,如图3(b)和3(c)所示。从图3(d)可以看出:粗晶组织的晶界取向差大多在15°~60°之间,而等轴晶组织和纤维状晶粒组织取向差低于15°的晶界也占了较大比例。经统计,粗晶组织、等轴晶组织和纤维状晶粒组织的再结晶分数分别为99.9%,54.0%和23.0%,大角度晶界占比分别为92.6%,60.0%和50.4%,因此,Al-Zn-Mg合金挤压型材从表面至中心的再结晶行为逐渐被抑制,从而使大角度晶界百分占比逐渐降低。

图2 实验型材三维金相显微组织

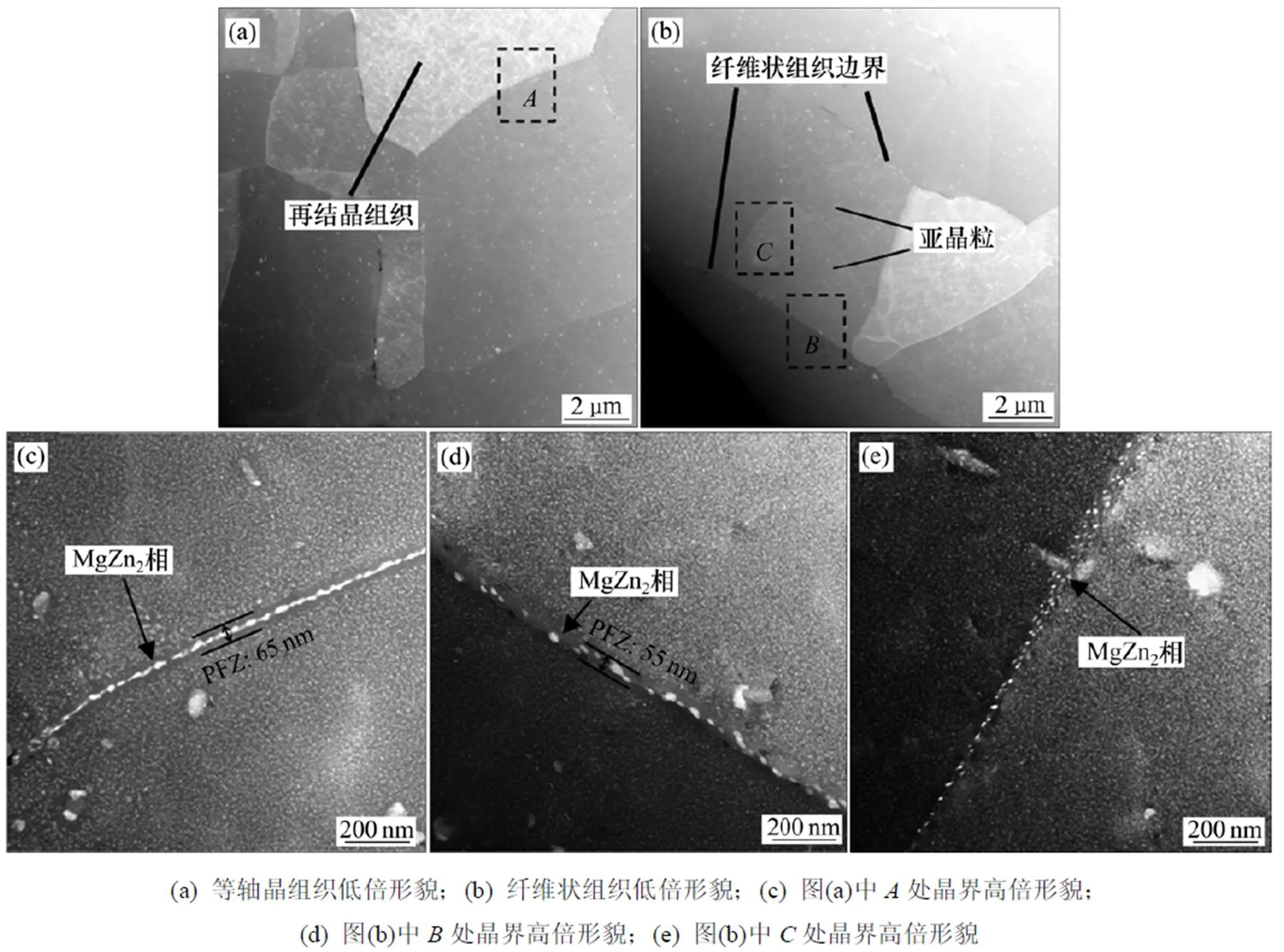

不同晶粒组织及其晶界STEM明场像如图4所示。从图4可见:等轴晶组织和纤维状组织的晶内均弥散分布着细小球状的亚稳态MgZn2(η')相,而亚晶存在于纤维状组织的内部;但等轴晶晶界分布着连续的析出物MgZn2(η)相,粒度约为33 nm,存在明显的无沉淀析出带,宽度约为65 nm(见图4(c));而中心层纤维状组织的晶界析出物MgZn2(η)相分布比较离散,粒度约为30 nm,无沉淀析出带较窄,宽度约为55 nm(见图4(d));纤维状组织内部的亚晶界离散分布着最为细小的晶界析出相,粒度仅为15 nm,晶界两侧几乎不存在无沉淀析出带(见图4(e))。一般高能量的大角度晶界更容易形成晶界析出相和无沉淀析出带[13−15],晶粒细化可以抑制晶界析出相的长大[16−17]。等轴晶组织再结晶程度较高,大角度的再结晶晶界数量较多(见图3(b)),为晶界析出相的形成提供了较多的形核点, 所以,形成了连续的晶界析出相,具有明显的无沉淀析出带;而纤维状组织的再结晶程度小,大角度晶界减少(见图3(c)),因而,晶界析出相较断续地沿着晶界分布,无沉淀析出带较窄;亚晶的粒度最小且其晶界为小角度晶界,因而,抑制了晶界析出相的形成和长大,几乎不存在无沉淀析出带。

图3 不同组织晶粒取向图和晶界取向差分布

图4 不同晶粒组织及晶界STEM明场像

2.2 应力腐蚀性能

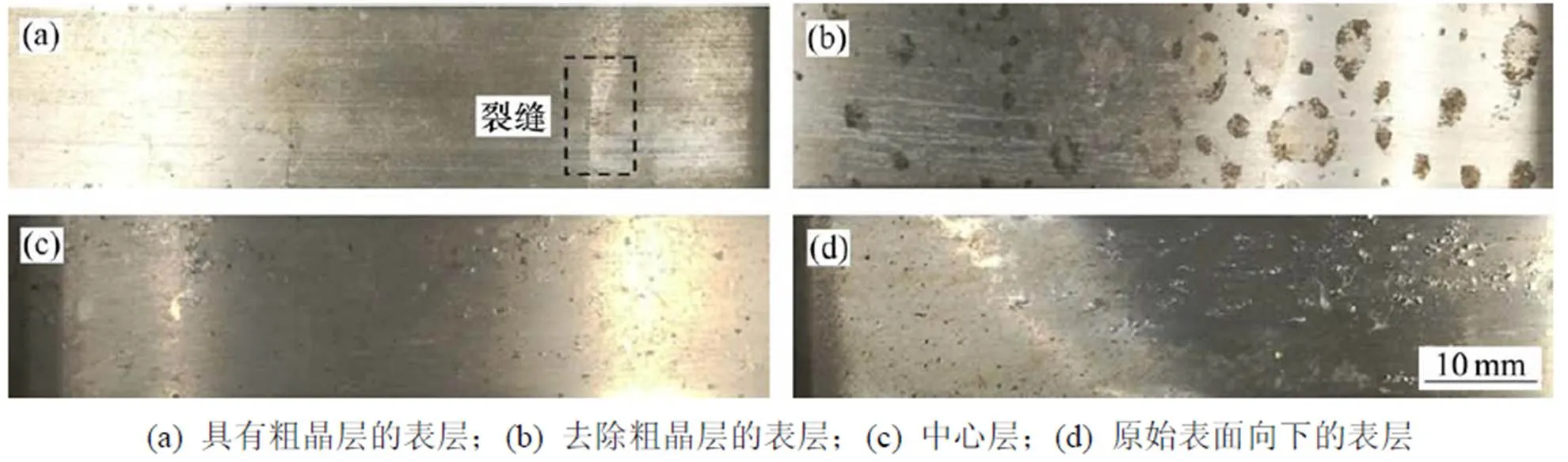

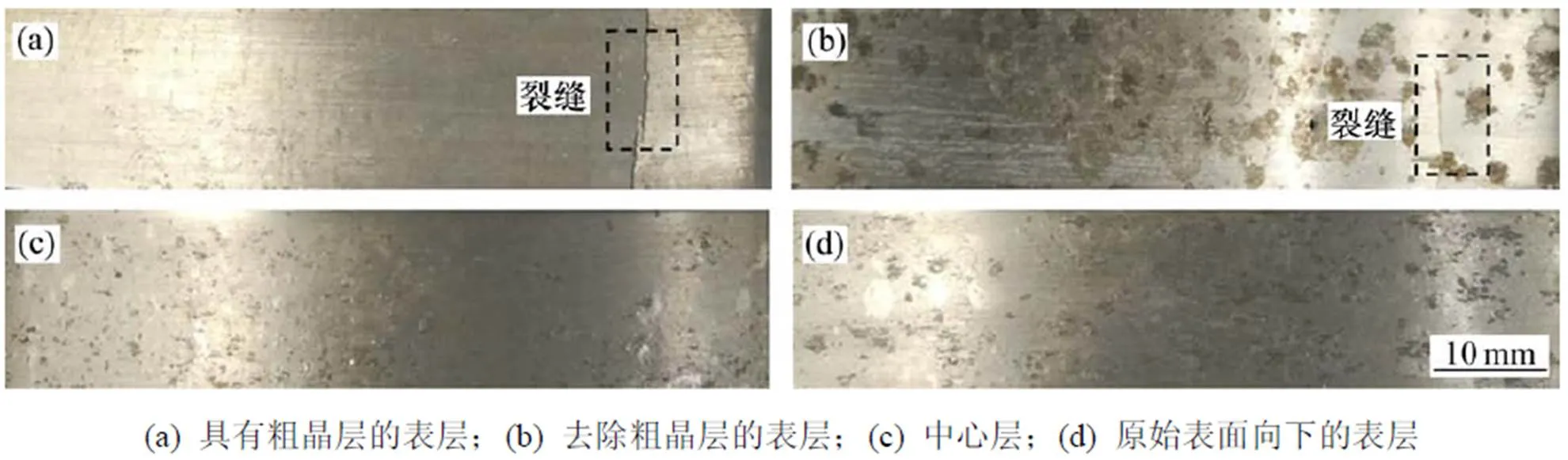

为了探究晶粒组织不均匀性对其应力腐蚀性能的影响,对该型材的表层和中心层进行四点弯曲应力腐蚀实验,试样表面形貌随时间变化如图5~6所示。从图5和图6可见:具有粗晶组织的表层试样在浸泡4 h后出现了明显的裂纹,12 h后裂纹程度加深,最终试样在20 h后发生断裂(图5和图6(a))。从图5和图6(b)可见:试样在浸泡4 h后并没有出现裂纹,只是表面出现一些腐蚀产物,而是在浸泡12 h后开始出现裂纹,并在24 h后试样发生断裂;而中心层试样浸泡4 h以及12 h后,试样表面有一些起皮现象,并没有观察到裂纹,直至浸泡240 h后仍然没有发生断裂(见图5和图6(c)),由此可以判断:中心层的纤维状晶粒组织对于提高挤压型材的抗应力腐蚀性能有利,等轴晶组织的抗应力腐蚀性能比粗晶组织稍优,但与中心层纤维状晶粒组织相比,其抗应力腐蚀性能依然较差。为了进一步探讨其应力腐蚀性能的差异性,对于具有粗晶组织的表层试样加载方式也进行改变,即将试样的原始表面向下,此时粗晶组织处于压应力状态,其表面形貌随浸泡时间的变化如图5和6(d)所示。从图5和6(d)可见,改变加载方式后,表层试样的浸泡结果几乎与中心层试样的实验结果一致,从这说明中心层的纤维状晶粒组织确实延长了试样发生断裂的时间,提高了其抗应力腐蚀性能。

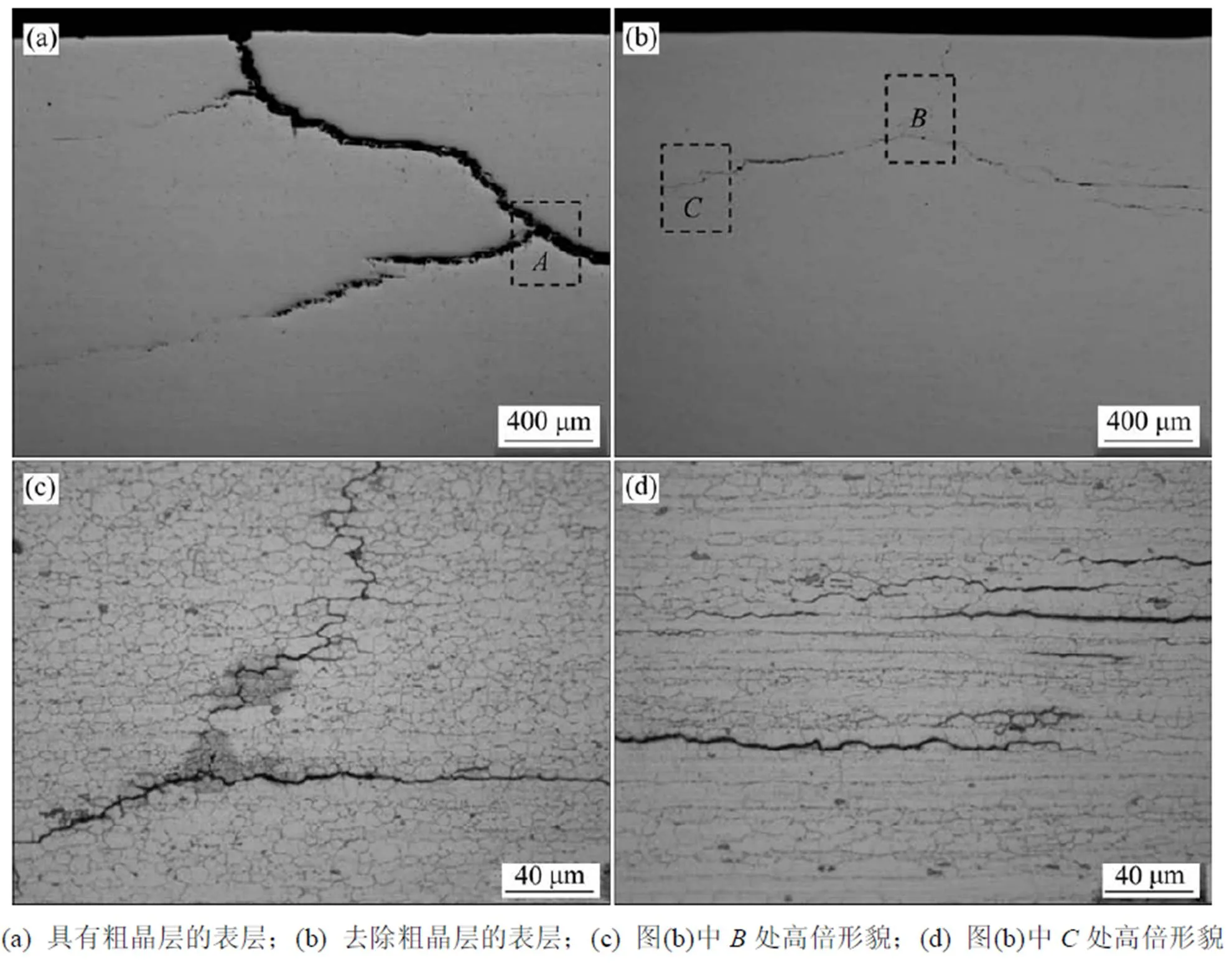

实验还观察了具有粗晶组织与去除粗晶组织的表层试样在浸泡12 h后的侧面裂纹形貌,此时试样还未完全断裂,如图7(a)和(b)所示。从图7(a)和图7(b)可以看出:在浸泡相同时间后,具有粗晶组织的试样裂纹扩展程度较大,最大深度达1 500 μm,而去除粗晶组织的试样开裂程度较小,最大深度仅为800 μm,这说明粗晶组织的存在确实降低了材料的应力腐蚀抗性;另外,裂纹的扩展方向随着时间发生了变化,即先沿着垂直于型材表面的方向扩展,到达一定深度后裂纹转变为横向裂纹,如图7(a)中处和图7(b)中处所示。经统计,处和处到表面的距离分别约为800 μm和500 μm,结合粗晶组织和等轴晶组织的厚度可以发现裂纹在到达纤维状组织时会从纵向传播逐渐转变为横向传播。进一步观察处的纵向裂纹和处的横向裂纹的扩展方式发现,裂纹的扩展方式主要是沿晶断裂,但裂纹在处的等轴晶组织中是连续向下传播,而裂纹在处的纤维状组织中是沿着纤维状组织的晶界横向扩展,几乎不会沿着纤维状晶内的亚晶界向下延伸,如图7(c)和图7(d)所示,这说明大角度晶界是应力腐蚀裂纹的优先扩展通道,而纤维状组织内部小角度的亚晶界会阻碍裂纹的扩展。

图5 四点弯曲实验浸泡4 h后的表面形貌

图6 四点弯曲实验浸泡12 h后的表面形貌

图7 四点弯曲实验表层试样浸泡12 h后侧面裂纹金相显微形貌

3 讨论

从四点弯曲实验中可以发现,相对于型材表层的粗晶组织和等轴晶组织,中心层的纤维状晶粒组织具有更好的抗应力腐蚀性能,其原因如下。

一方面,Al-Zn-Mg合金的应力腐蚀性能与材料的晶粒粒度密切相关[17−19]。TSAI等[17]指出,晶粒细化可以导致平面滑移减少并形成更均匀的滑移模式,从而有效地降低沿晶断裂和应力腐蚀敏感性。另外,DENG等[11]通过在Al-Zn-Mg合金中添加微量合金元素Sc和Zr抑制再结晶的发生,发现晶粒得到细化,而且获得的小粒度亚晶组织也增大了晶界钉轧力,从而提高了材料的应力腐蚀性能,可见具有粗晶组织的试样应力腐蚀性能比去除粗晶层试样的低,并远低于中心层试样的应力腐蚀性能。

另一方面,Al-Zn-Mg合金的应力腐蚀性能也与材料的晶界微观组织紧密相关[20−22]。研究表明[23−25]:当合金暴露在腐蚀环境中时,相对于Al基体与无沉淀析出带,沿着晶界分布的η相作为阳极可以快速溶解,从而成为应力腐蚀裂纹的扩展通道。而裂纹的扩展速率主要取决于阳极溶解速率即晶界析出相的溶解速率,分布更离散的晶界析出相会降低溶解速率,因而降低了材料的应力腐蚀倾向[15, 26]。同时,晶界较宽的无沉淀析出带也会增加晶界区域与晶内的电化学差异,从而促进了部分阳极反应的发生,进而降低材料的应力腐蚀性能[11, 15]。等轴晶组织由于具有更连续的晶界析出相和较宽的无沉淀析出带而容易产生应力腐蚀裂纹(图4(c)),而且等轴晶组织具有更多的大角度晶界,因此,一旦应力腐蚀裂纹出现,就会沿着大角度晶界快速扩展直至失效,如图7(c)所示。而纤维状晶粒组织及其内部亚晶的晶界析出相分布较离散,具有较窄的无沉淀析出带(见图4(d)和(e)),纤维状内部的亚晶界也会阻碍裂纹的传播(见图7(d)),从而增大了材料的应力腐蚀抗性。因此,中心层试样在四点弯曲应力腐蚀实验中浸泡240 h仍然没有断裂,而对于去除粗晶组织的表层试样,浸泡24 h后基本上全都出现裂纹并断裂,表现出较差的抗应力腐蚀性能。

4 结论

1) Al-Zn-Mg合金挤压型材从表面至中心依次分布着粗晶组织、等轴晶组织和纤维状组织,再结晶分数与大角度晶界占比均从表面至中心逐渐降低,应力腐蚀抗性从强至弱依次为粗晶组织、等轴晶组织和纤维状组织。

2) Al-Zn-Mg合金挤压型材应力腐蚀裂纹主要沿着晶界扩展,大角度晶界是应力腐蚀裂纹的优先扩展通道,而纤维状组织内部小角度的亚晶界会阻碍裂纹的扩展,因此,裂纹在扩展至800 μm到达纤维状组织时会从纵向传播转变为横向传播。

3) 由于再结晶行为受到抑制,纤维状组织晶粒粒度较小,形成了断续分布的晶界析出相和宽度较小的无沉淀析出带,而且其内部的亚晶界会阻碍裂纹的传播,从而具有更好的抗应力腐蚀性能。

[1] HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102−107.

[2] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56(4): 862−871.

[3] SPEIDEL M O. Stress corrosion cracking of aluminum alloys[J]. Metallurgical Transactions A, 1975, 6(4): 631−651.

[4] 杨涛, 叶凌英, 单朝军, 等. 预时效工艺对7020铝合金显微组织和应力腐蚀性能的影响[J]. 中国有色金属学报, 2016, 26(5): 947−956. YANG Tao, YE Lingying, SHAN Zhaojun, et al. Effect of pre-aging on microstructure and stress corrosion resistance of 7020 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(5): 947−956.

[5] LI Jinfeng, PENG Zhuowei, LI Chaoxing, et al. Mechanical properties, corrosion behaviors and microstructures of 7075 aluminium alloy with various aging treatments[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 755−762.

[6] PARK J K. Influence of retrogression and reaging treatments on the strength and stress corrosion resistance of aluminium alloy 7075-T6[J]. Materials Science and Engineering A, 1988, 103(2): 223−231.

[7] SHI Yunjia, PAN Qinglin, LI Mengjia, et al. Influence of alloyed Sc and Zr, and heat treatment on microstructures and stress corrosion cracking of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 2015, 621(1): 173−181.

[8] KANNAN M B, RAJA V S. Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics, 2010, 77(2): 249−256.

[9] FANG Huachan, CHAO Hong, CHEN Kanghua. Effect of recrystallization on intergranular fracture and corrosion of Al-Zn-Mg-Cu-Zr alloy[J]. Journal of Alloys and Compounds, 2015, 622(2): 166−173.

[10] FANG Huachan, CHEN Kanghua, CHEN Xiang, et al. Effect of Cr, Yb and Zr additions on localized corrosion of Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 2009, 51(12): 2872−2877.

[11] DENG Ying, YIN Zhiming, ZHAO Kai, et al. Effects of Sc and Zr microalloying additions and aging time at 120 ℃ on the corrosion behaviour of an Al-Zn-Mg alloy[J]. Corrosion Science, 2012, 65(12): 288−298.

[12] GEERTRUYDEN W H V, BROWNE H M, MISIOLEK W Z, et al. Evolution of surface recrystallization during indirect extrusion of 6xxx aluminum alloys[J]. Metallurgical & Materials Transactions A, 2005, 36(4): 1049−1056.

[13] TANAKA H, ESAKI H, YAMADA K, et al. Improvement of mechanical properties of 7475 based aluminum alloy sheets by controlled warm rolling[J]. Materials Transactions, 2005, 45(1): 69−74.

[14] MINODA T, YOSHIDA H. Effect of grain boundary characteristics on intergranular corrosion resistance of 6061 aluminum alloy extrusion[J]. Metallurgical & Materials Transactions A, 2002, 33(9): 2891−2898.

[15] LI Zhaoming, JIANG Haichang, WANG Yunli, et al. Effect of minor Sc addition on microstructure and stress corrosion cracking behavior of medium strength Al-Zn-Mg alloy[J]. Journal of Materials Science and Technology, 2018, 34(7): 1172−1179.

[16] BRUNNER J G, BIRBILIS N, RALSTON K D, et al. Impact of ultrafine-grained microstructure on the corrosion of aluminium alloy AA2024[J]. Corrosion Science, 2012, 57(2): 209−214.

[17] TSAI T C, CHUANG T H. Role of grain size on the stress corrosion cracking of 7475 aluminium alloys[J]. Materials Science and Engineering A, 1997, 225(1): 135−144.

[18] RALSTON K D, BIRBILIS N, DAVIES C H J. Revealing the relationship between grain size and corrosion rate of metals[J]. Scripta Materialia, 2010, 63(12): 1201−1204.

[19] RALSTON K D, FABIJANIC D, BIRBILIS N. Effect of grain size on corrosion of high purity aluminium[J]. Electrochimica Acta, 2011, 56(4): 1729−1736.

[20] KNIGHT S P, BIRBILIS N, MUDDLE B C, et al. Correlations between intergranular stress corrosion cracking, grain-boundary microchemistry, and grain-boundary electrochemistry for Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2010, 52(12): 4073−4080.

[21] ZUO Jinrong, HOU Longgang, SHI Jintao, et al. Enhanced plasticity and corrosion resistance of high strength Al-Zn-Mg-Cu alloy processed by an improved thermomechanical processing[J]. Journal of Alloys and Compounds, 2017, 716(9): 220−230.

[22] WANG Ming, HUANG Lanping, CHEN Kanghua, et al. Influence of minor combined addition of Cr and Pr on microstructure, mechanical properties and corrosion behaviors of an ultrahigh strength Al-Zn-Mg-Cu-Zr alloy[J]. Micron, 2018, 104(1): 80−88.

[23] CHEN Junfeng, ZHANG Xingfeng, ZOU Linchi, et al. Effect of precipitate state on the stress corrosion behavior of 7050 aluminum alloy[J]. Materials Characterization, 2016, 114(4): 1−8.

[24] NAJJAR D, MAGNIN T, WARNER T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminium alloy[J]. Materials Science and Engineering A, 1997, 238(2): 293−302.

[25] XIAO Yanping, PAN Qinglin, LI Wenbin, et al. Influence of retrogression and re-aging treatment on corrosion behaviour of an Al-Zn-Mg-Cu alloy[J]. Materials & Design, 2011, 32(4): 2149−2156.

[26] WU Y L, FROES F H, ALVAREZ A, et al. Microstructure and properties of a new super-high-strength Al-Zn-Mg-Cu alloy C912[J]. Materials & Design, 1997, 18(4/5/6): 211−215.

Effect of grain structure on stress corrosion resistance of Al-Zn-Mg alloy

YE Lingying1, 2, 3, YAO Xuebin1, 2, 3, TANG Jianguo1, 2, 3, LI Hongping1, ZHANG Xinming1, 2, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China; 3. Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha 410083, China)

Stress corrosion cracking(SCC) resistance of the specimens with different grain structures in Al-Zn-Mg alloy extruded profile was investigated through four-point bending test. The relationship and mechanism between grain structure and SCC resistance were studied by means of optical micrograph(OM), electron back scattered diffraction(EBSD) and transmission electron microscope(TEM).The results show that coarse grain structure, equiaxed grain structure and fiber-like structure are distributed from the surface to the center in Al-Zn-Mg alloy extruded profiles. The thickness of coarse grain structure and equiaxed grain structure are about 60 μm and 750 μm, respectively. The fraction of recrystallization and high angle grain boundary(HAGB) decrease gradually from the surface to the center. The SCC resistance of different grain structures is mainly related to grain size and grain boundary microstructures. Compared with the coarse grain and equiaxed grain structures, the fiber-like structure exhibits better stress corrosion cracking resistance because of the smaller grain size, less high angle grain boundary, more spaced grain boundary precipitates (GBPs) and narrower precipitate free zone (PFZ) caused by limiting recrystallization.

Al-Zn-Mg alloy; grain structure; stress corrosion cracking resistance; grain boundary microstructures

TG146.2

A

1672−7207(2019)05−1049−07

10.11817/j.issn.1672-7207.2019.05.006

2018−08−10;

2018−10−12

国家重点研发计划项目(2016YFB0300901) (Project(2016YFB0300901) supported by the National Key Research and Development Program of China)

唐建国,博士,副教授,从事铝合金材料加工制备研究;E-mail:jgtang@csu.edu.cn

(编辑 陈灿华)