汽车排气系统的结构优化

2019-06-12刘春梅杨松柏

刘春梅 杨松柏

摘 要 对主消声器和二级三元催化器进行针对性的结构优化,并详细分析优化前后的流场特性。优化后的排气背压平均下降了约25%,最大排氣背压由原来的74.8KPa下降到53.2KPa。优化后的发动机额定工况点功率最大提升约15%,燃油消耗率最大降幅约16%。

关键词 排气系统 计算流体力学 流场特性 排气背压 结构优化

中图分类号:U464文献标识码:A

1对二级三元催化器的结构优化

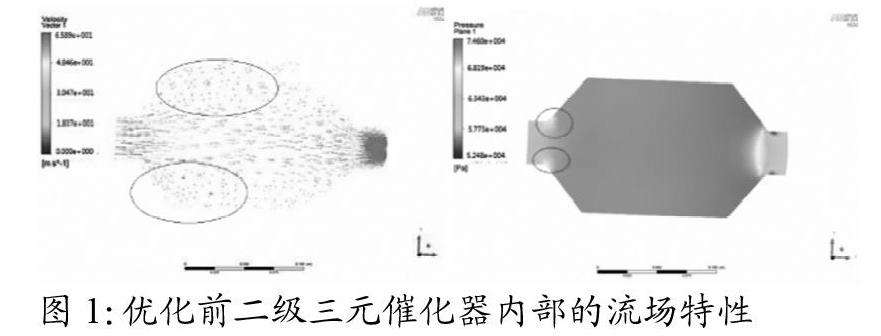

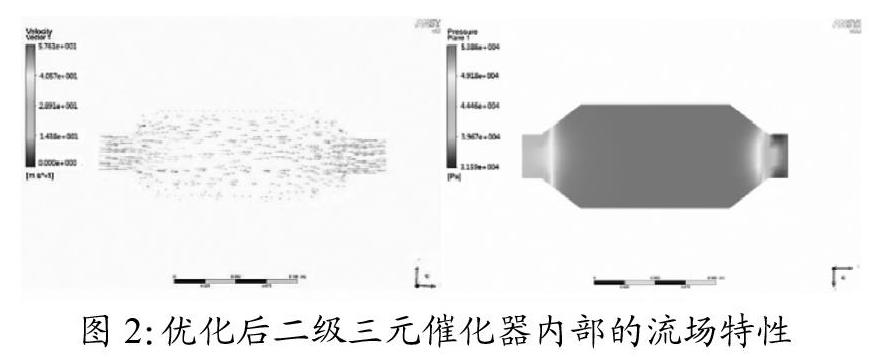

图1是优化前的二级三元催化器内部的流场特性图,左侧为气体的速度矢量分布图,右侧为内部气压分布图。由两图知,气体从横截面积较小的排气管流入横截面积较大的二级三元催化器,因气流存在惯性而使得气流不可能随着管道的形状突然扩大,这就造成了在流束和管壁拐角处形成了局部漩涡。另外,由于管道形状突然改变,气流速度重新分布,引起气体微团的前后碰撞,增加压力的损失。

对二级三元催化器的进口扩张管进行优化,减小扩张管的张角。图2是优化后二级三元催化器内部的流场特性图。由图可见,优化后气体的流束更加集中,已无明显的漩涡现象;内部气压分布更加均匀,且产生的排气背压由原来的11.9MPa下降为6.7MPa。

2对主消声器的结构优化

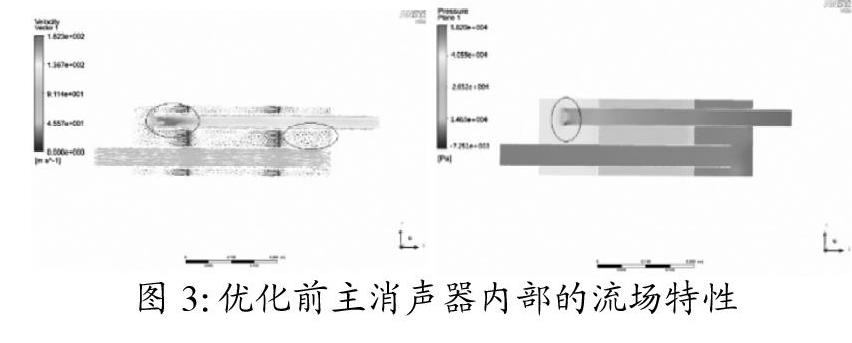

图3是优化前主消声器内部的流场特性,由左侧的气体速度矢量分布图可知,在进气内插管末端和出气内插管端口处有局部漩涡,造成了气流能量的损失。在出气内插管端口处,气体流速突然变大,形成了射流;在隔板上消声孔处产生了气流的喷注,造成了能量损失并产生了噪声。由右侧的内部气压分布图可知,在出气内插管的端口处由于气流截面积的突然收缩,在贴近管壁处形成了两个低压区。

在满足主消声器的消声性能的前提下,增大隔板上消声孔的开孔面积,降低喷注气流;缩短进气内插管和出气内插管的长度,避免形成局部漩涡;将出气内插管的入口处改为喇叭形入口,实现气流的平缓过渡,消除气体的射流和低压区的现象。图4是优化后主消声器内部的流场特性图,可见优化效果十分明显,主消声器产生的排气背压由原来的30.2MPa,下降为14.4MPa。

3排气背压的优化

图5为转速5000r/min时排气系统的排气背压的分布图,虽然背压贡献量还是集中在三元催化器和消声器上,但与优化前相比总的排气背压已由原来的74.8MPa下降为53.2MPa。由图6优化前后各工况下的总排气背压的对比图可知,在各工况下优化后的总排气背压都小于优化前,且随着转速的增加其差值也呈现出增大的趋势。优化后总排气背压的平均降幅约为25%,可谓优化效果显著。

4优化后对发动机性能的影响

图7为优化前后的发动机在不同工况下的功率对比图,当发动机的转速在1000~3300r/min范围内时,优化前后发动机的功率几乎没有差异;当发动机的转速在3300~5700r/min范围内时,优化后发动机的功率要大于优化前,且随着转速的增大而呈现出增大的趋势,发动机的功率最大提升约15%。

图8为优化前后的发动机在不同工况下的燃油消耗率对比图,当发动机的转速在2000~4000 r/min范围内时,优化后的发动机燃油消耗率有明显的改善,较优化前的最大降幅约16%。

5结论

对主消声器的结构进行了优化:缩短了进气内插管和出气内插管的长度,将出气内插管的入口改为喇叭状,适当增大隔板上消声孔的开孔面积;对二级三元催化器的结构进行了优化:减小扩张管的张角。优化后排气背压平均下降了25%,最大排气背压由原来的74.8MPa下降到53.2MPa;发动机的动率提升约15%,燃油消耗率最大降幅为16%。

参考文献

[1] Ingenuin,G&M.Rybicki.Modelling and simulation of gas dynamics in an exhaust pipe[J].Applied Mathematical Modelling,2013,37(05):2747-2746.

[2] B.Albriet,K.N.Sartelet&S.Lacour&B.Carissimo,et al. modelling aerosol number distributions from a vehicle exhaust with an aerosol CFD model[J].Atmospheric Environment, 2010,44(08):1126-1137.

[3] 石岩,舒歌群,毕凤荣.基于计算流体动力学的内燃机排气消声器声学特性仿真[J].振动工程学报,2011,24(02):205-209.

[4] 张智辉,陈军,王树宗等.消声器内部流场的数值模拟[J].振动与冲击,2006,25(06):21-24.

[5] 李以农,路明,郑蕾等.汽车排气消声器内部流场及温度场的数值计算[J].重庆大学学报,2008,31 (10):1094-1097.