筒体吊装系统校核计算

2019-06-12杨恩民孟和苏乐德

谭 武 杨恩民 孟和苏乐德

1.巨力索具股份有限公司 河北保定 072550;2.大连益利亚工程机械有限公司 辽宁大连 116023

1 吊装系统

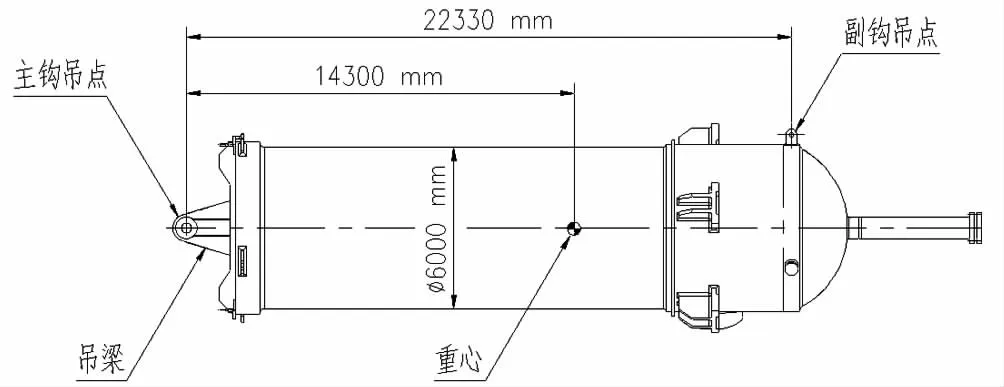

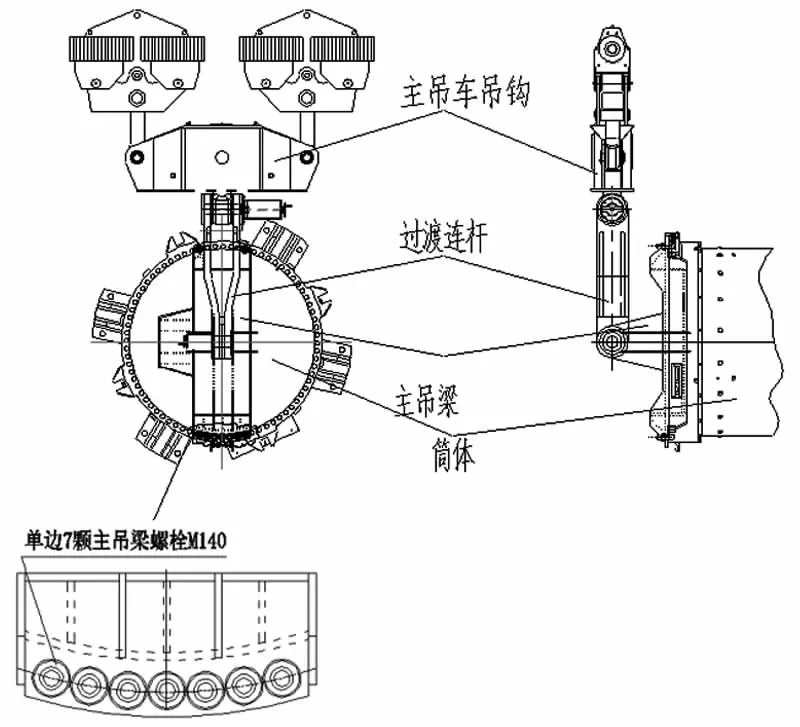

筒体吊装系统专门用于某压力容器筒体(图1)的吊装、就位过程中连接起重机吊钩与筒体本体。筒体吊装系统包括主吊梁及紧固螺栓、过渡连杆、吊索具等构件(图2)。以该筒体自身结构为基础,根据筒体吊装工艺过程、吊装作业现场环境情况,对吊装作业中本体、主吊梁、过渡连杆等主要构件进行受力分析和校核计算。

2 筒体吊装系统

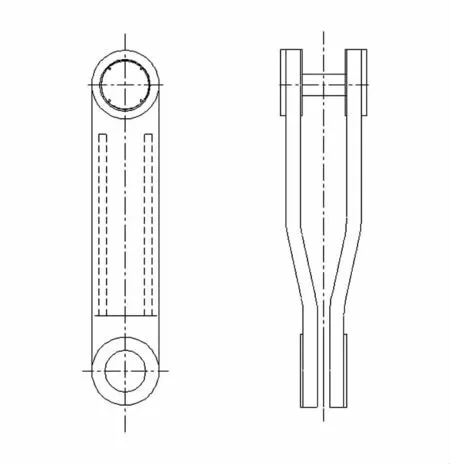

图1 某压力容器筒体

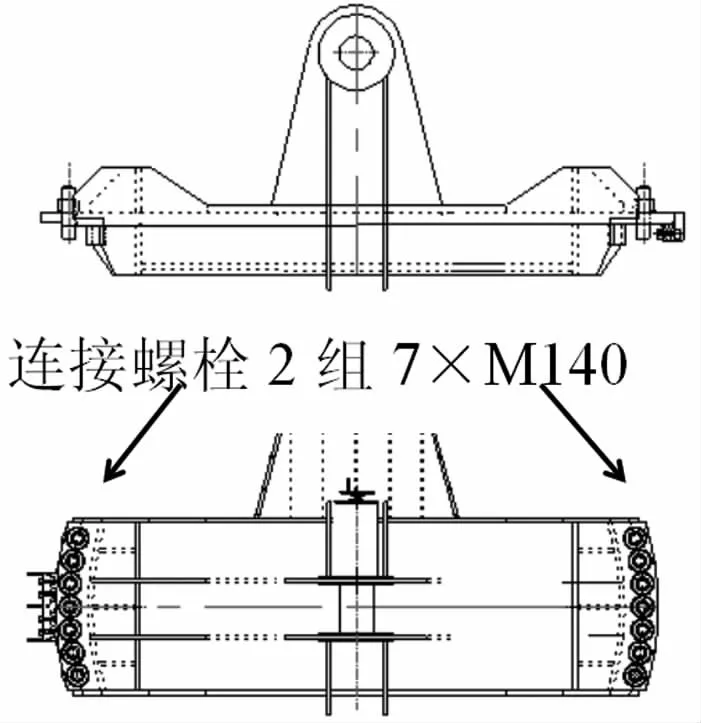

筒体的吊装、就位过程采用主吊车和溜尾吊车协同完成。主吊车吊点通过连接杆连接在主吊梁上(图2)。主吊梁通过2组7×M140螺栓与筒体上口法兰面联接,螺栓组在主吊梁上的布置见图3,连接杆结构见图4。

筒体本体上设计有吊耳,吊装过程中可作为副吊钩(溜尾吊车)挂点(图1)。

图2 筒体吊装系统的连接

图3 主吊梁及连接螺栓

图4 连接杆

3 主吊梁紧固螺栓计算

3.1 紧固螺栓联接

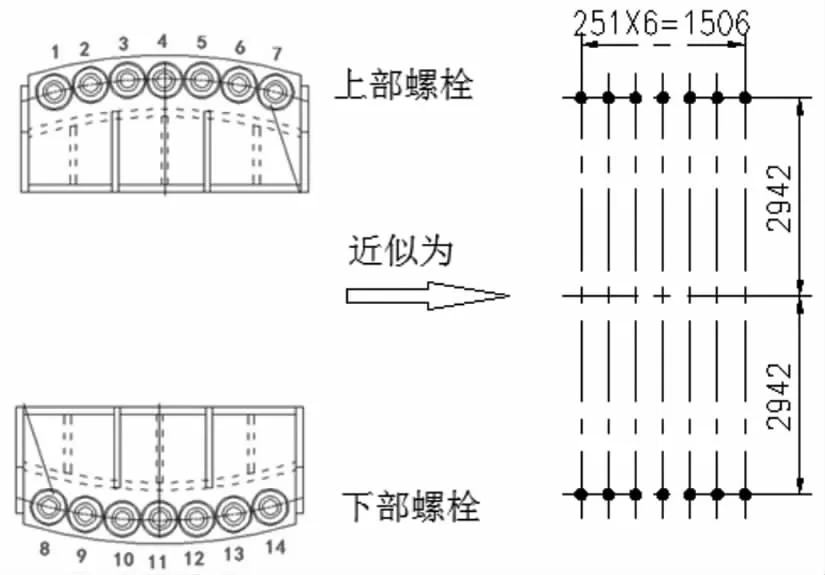

图5 紧固螺栓分布图

根据筒体设计图,筒体一端有76×M140螺纹孔,主吊梁与筒体联接时,借用其中部分螺纹孔,通过紧固螺栓(双头螺柱)与筒体联接。为便于计算分析,将螺栓群分为上部、下部2组,每组7颗,共14颗,如图5所示。

3.2 螺栓组受力分析

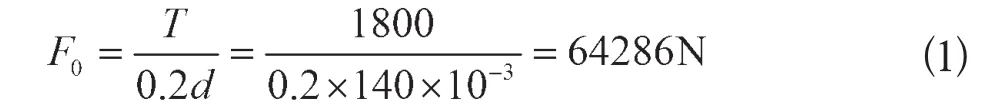

根据主吊梁的安装工艺,每颗螺栓上施加T=1800N·m的拧紧力矩。则每颗螺栓上预紧力为[3]:

式中:

d——紧固螺栓公称直径,140mm。

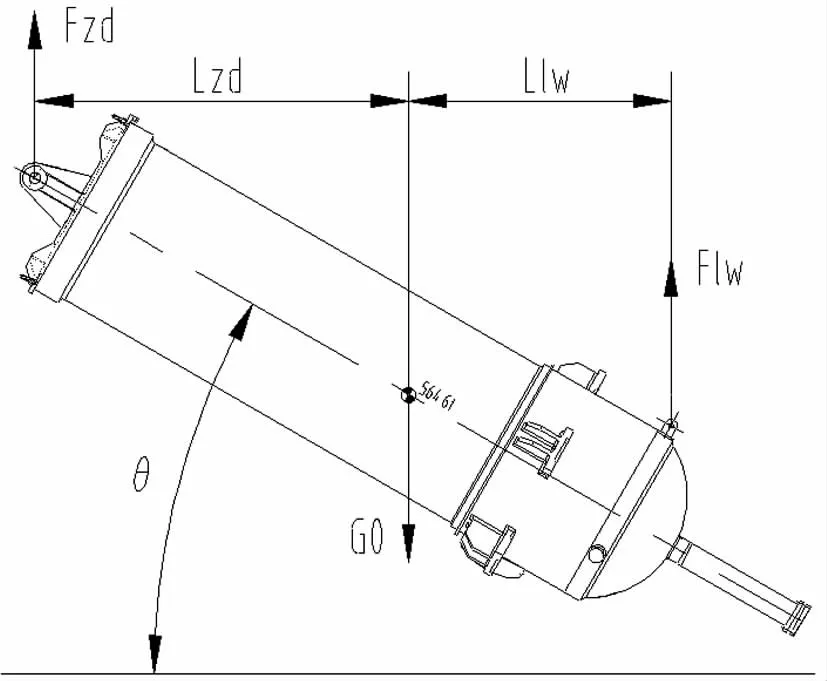

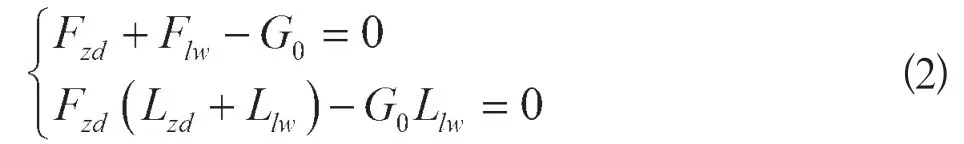

对筒体吊装状态进行受力分析,筒体主要受结构自重G0(含吊装系统)、主吊点力Fzd和溜尾吊点力Flw作用。

图6 筒体吊装受力分析

如图6所示,筒体(含吊具)重心到主吊点水平距离Lzd和筒体重心到溜尾吊点水平距离Llw可根据作图放样求得。对主吊点力Fzd、溜尾吊点力Flw,根据受力平衡、力矩平衡有:

因此求得主吊点力:

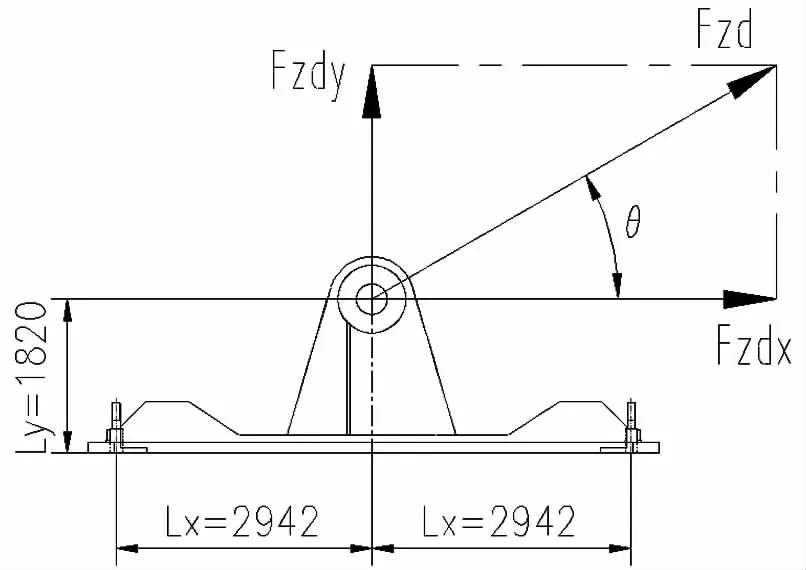

将主吊点力Fzd向法兰的法向和切向分解,得到Fzdx和Fzdy,如图7所示,有:

式中:

θ——筒体水平仰角(图6)。

假定Fzdy均匀作用在各个螺栓上,使螺栓受拉;假定筒体水平状态时,上部螺栓和下部螺栓到筒体中轴线的距离全部相等(图7),取值为Lx=2942mm。

基于以上假定,可求得上部单个螺栓受外力为:

图7 主吊梁螺栓群受力分析

而下部单个螺栓受外力为:

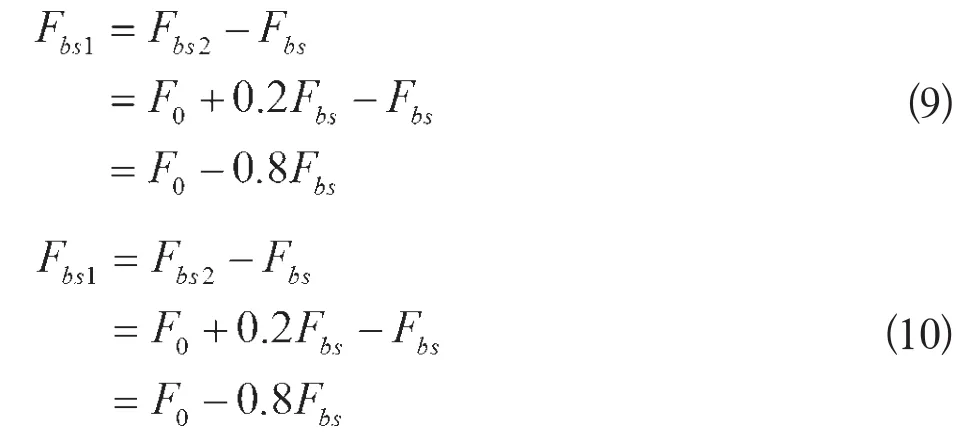

因而上部、下部单个螺栓总拉力Fbs2、Fbx2分别为:

因而上部、下部单个螺栓残余预紧力Fbs1、Fbx1分别为:

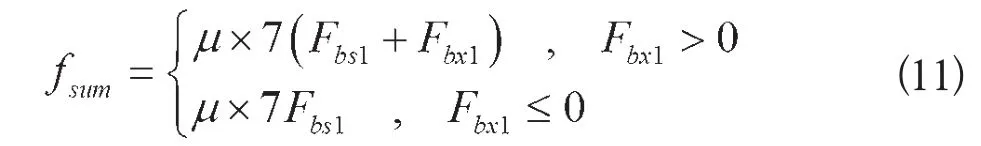

根据螺栓联接原理,若残余预紧力F1>0且接合面摩擦系数μ1>0,则表示被联接件接合面仍有挤压作用,因而能够产生摩擦力。因此紧固螺栓法兰联接面总摩擦力[2]为:

式中:

μ——法兰接合面摩擦系数。

由于筒体尺寸远大于主吊梁结构尺寸,在筒体吊装过程中,筒体自重(包括吊装系统)在法兰面上的分力近似等于主吊点力Fzd在法兰面切向上的分量Fzdx,吊装系统只有提供大小相等、方向相反的反力才能使筒体保持静力平衡。而根据吊装系统具体结构,能够提供的反力分为两部分,一是紧固螺栓所联接的法兰面产生的总摩擦力fsum,二是主吊梁上的内限位圆弧承压所提供的法兰切向反力Fhb,因此筒体整体静力平衡条件为:

因而有:

对筒体吊装的整个过程,即θ=0~90°范围内,分别通过上式进行计算,可得到最大值出现在筒体仰角θ=0°的状态,具体计算结果详见表1。

3.3 螺栓强度计算

当筒体吊装到竖直状态(θ=90°)时,紧固螺栓受拉力最大。

表1 紧固螺栓联接受力计算

此时单颗螺栓受拉力平均值为:

考虑到实际吊装过程中的不利因素,以及主吊梁、筒体局部刚度的影响,多个紧固螺栓之间可能受力不均衡,对平均受力Fmax乘以不均衡系数K=2,则单颗螺栓最大受力为:

此时螺栓总拉力为[2]:

式中:

K0——螺栓预紧系数,取K0=1.2;

Kc——螺栓相对刚度系数,取Kc=0.2。则螺栓拉伸强度为:

式中:

A——螺栓小径截面积;

d1——螺栓小径,135.67mm;

[σ]bolt——螺栓许用应力,根据螺栓材质求得[σ]bolt=327MPa。

因此,螺栓强度满足要求。

3.4 小结

综上,主吊梁紧固螺栓在筒体竖直状态受力最大且仅受拉力,经校核,其拉伸强度合格。

由以上计算可知,主吊梁圆弧限位板必须承受2111.9kN的剪力(方向:在竖直平面内垂直于筒体中轴线),才能保证筒体在吊装过程中保持静力平衡,主吊梁与筒体法兰联接面不会产生滑移,工艺上可通过调整主吊梁与筒体联接处法兰止口的间隙实现。而对主吊梁圆弧限位板处的强度需要进行有限元分析和焊缝校核。

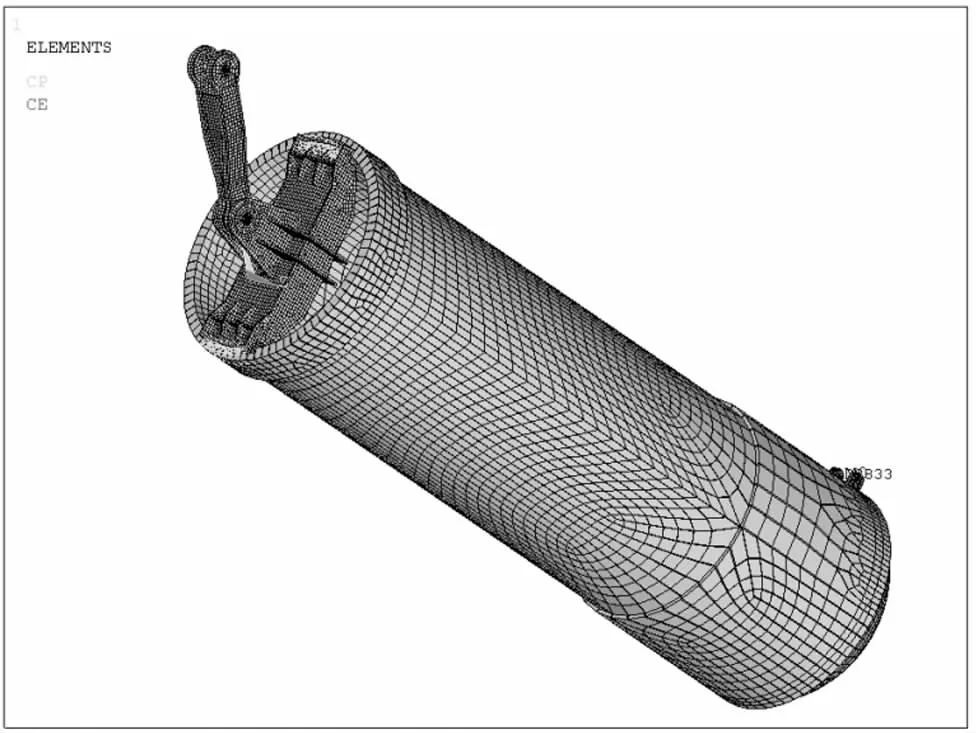

4 有限元分析

4.1 计算工况及载荷

根据筒体吊装就位过程,以及吊装系统的受力特点,确定以下工况对主要结果进行有限元分析,见表1。表中工况1、工况2、工况3分别为筒体吊至0°、45°、90°状态,对吊装系统与筒体本体联合建模分析;工况4是主吊梁与筒体法兰联接面剪力最大工况,考虑到实际吊装过程可能发生的状况,将该剪力全部施加到主吊梁圆弧限位板处,以校核其局部强度情况,该工况仅对主吊梁主体结构进行建模分析。

有限元分析中,除构件自重外,吊装过程中风载荷取6级风计算[1],风向按照对吊装系统受力最不利的方向施加。

图8 有限元模型(工况2)

根据上一节的计算,工况4中主吊梁与筒体法兰联接面剪力为,以集中力形式,按照相应的方向,施加在主吊梁圆弧限位板与筒体内表面相接触处的若干节点上。

4.2 有限元分析

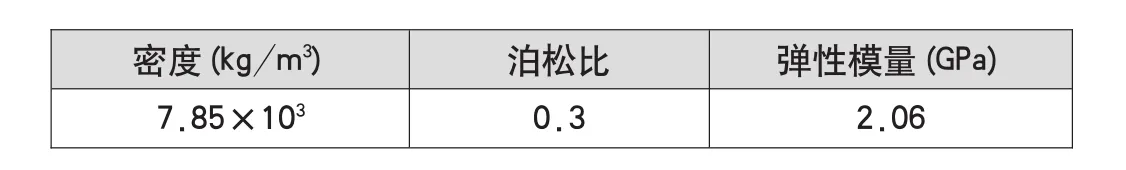

有限元分析材料属性设置见表3。

表3 有限元分析材料属性设置

筒体吊装整体有限元模型见图8。

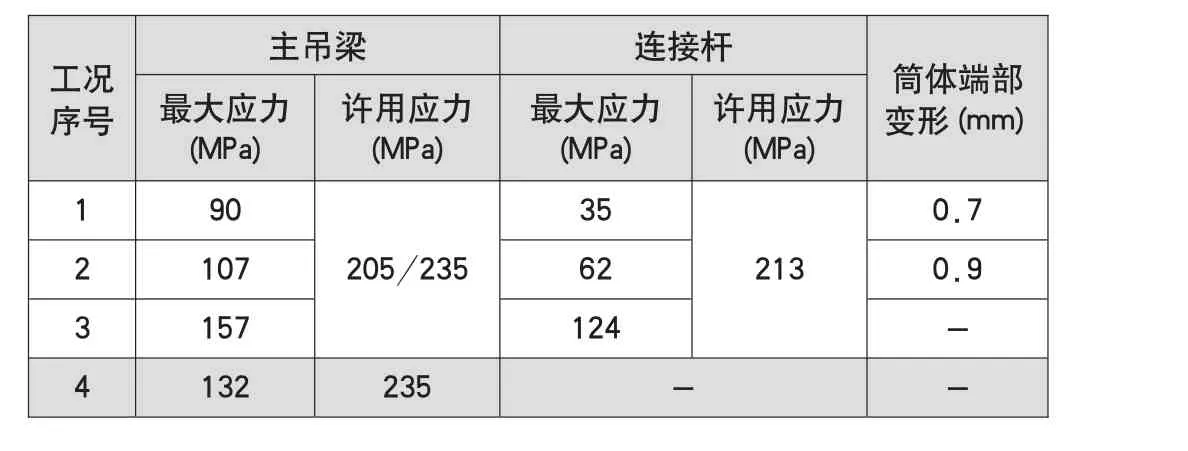

4.3 计算结果

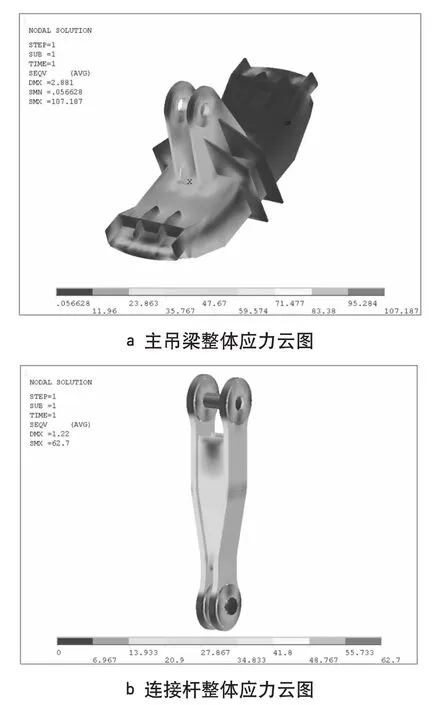

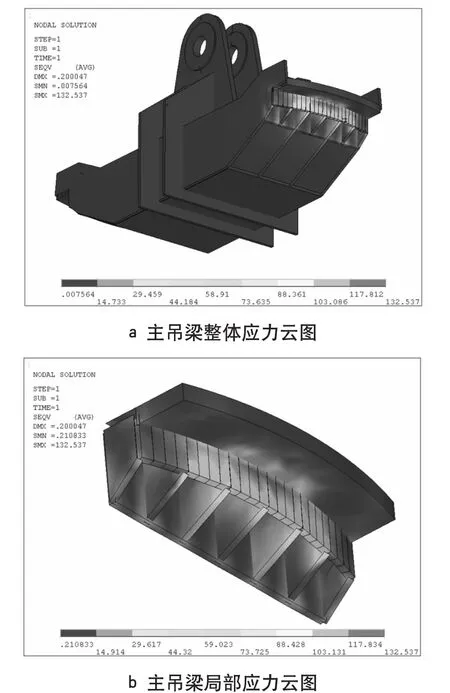

工况2有限元分析结果见图9,工况4有限元分析结果见图10。

对4个计算工况的有限元分析结果进行汇总,见表4。由结果可见,所计算的4个工况中,主吊梁、连接杆结构应力均小于许用应力,强度合格。

图9 工况2应力云图

图10 工况4应力云图

此外,根据分析结果,筒体本体及吊耳的强度也满足吊装工况强度要求,在此不做赘述。

表4 有限元分析结果汇总

5 焊缝计算

5.1 筒体水平状态

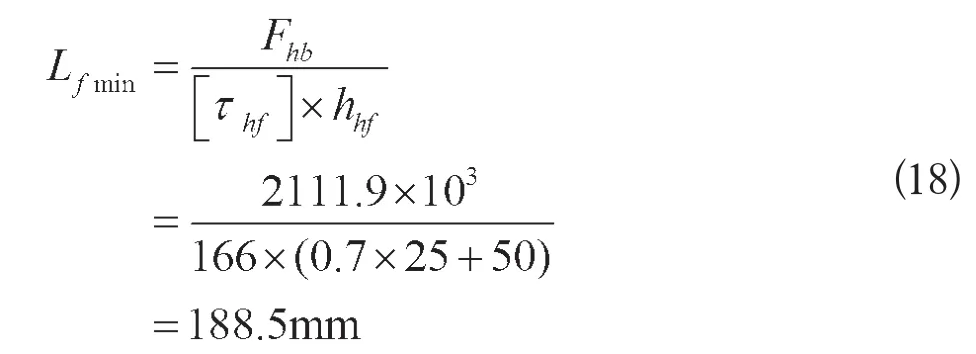

根据前文的分析,筒体在水平状态起吊时,主吊梁与筒体连接处的圆弧限位板可承受剪力,剪力是最大是筒体处于水平吊装状态,此时剪力值为。据此校核主吊梁主要焊缝受剪强度。

主吊梁圆弧板抗剪焊缝最小长度[4]:

式中:

[τ]hf——焊缝许用应力;

Lfmin——焊缝最小长度;

hhf——焊缝高度,根据具体结构,该处焊缝母材厚度50mm,焊缝双面坡口全熔透对接焊缝,圆弧板内侧25mm角焊缝,外侧焊平。

根据圆弧限位板具体结构,其焊缝长度总和远大于188.5mm,因此主吊梁焊缝抗剪强度满足要求。

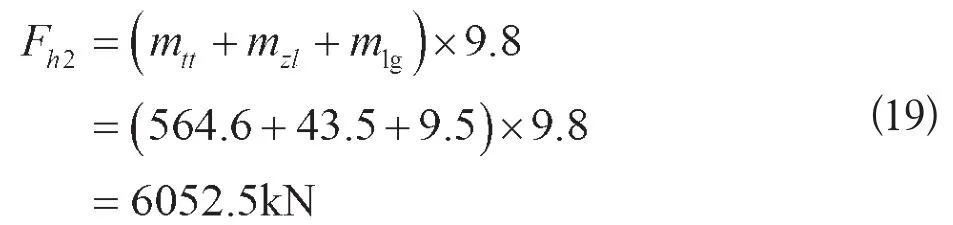

5.2 筒体竖直状态

筒体竖直状态时,主吊梁主立板与横板间的焊缝受剪力最大,剪力值取(第3.1节):

式中:

mtt——筒体质量,564.6t;

mzl——主吊梁质量,43.5t;

mlg——连接杆质量,9.5t。

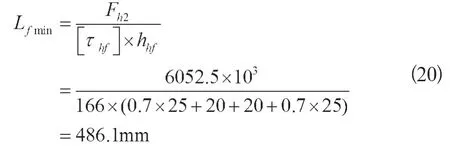

因此,该处焊缝最小长度为:

式中:

Lfmin——焊缝最小长度;

hhf——焊缝高度,根据具体结构,该处焊缝母材厚度90mm、120mm,焊缝为双面20mm坡口外加25mm角焊缝。

根据主吊梁具体结构,焊缝长度总和远大于486.1mm,因此主吊梁焊缝抗剪强度满足要求。

6 结论

综上,对某压力容器吊装系统进行了受力分析,对主要螺栓联接、焊缝连接进行校核计算,选择必要的计算工况对主要构件进行有限元强度分析,吊装系统各构件强度合格。目前,该吊装系统已成功应用于某压力容器的吊装施工(图11),通过实践验证了吊装系统理论计算正确性。

图11 某压力容器筒体吊装现场