大截面钢结构模块化预制与吊装技术

2019-06-12

中石油第二建设有限公司 甘肃兰州 730060

近几年石化装置的检维修、升级改造、环保项目等施工都有不同规模的钢结构的安装工程,特别是大截面钢结构的安装屡见不鲜。此类工程多数是在装置不停工的情况下进行,钢结构的安装需要在现场组对焊接完成。焊接动火作业与装置生产同时进行,而且大多是在易燃易爆的周围环境下进行,面临的安全风险特别大。如果采用传统安装工艺,单个柱子、梁、板的安装方法将大大增加高空动火持续的时间和面积,加大火灾、爆炸发生的概率,安全管控难度大。实践证明,解决这一问题最有效的方法就是将钢结构在距离危险作业区域安全可控的地面拼装成模块,再利用现场的大型吊装机械将模块就位,这样既保证安全又可降本增效。

1 工程概况

兰州石化2.5万t/a裂化催化剂装置尾气综合治理项目的升级改造需要安装大型钢结构。为了减少安全风险,加快工程进展,采用在大型钢结构安装位置旁边,进行分段预制、分段吊装的方式。大型钢结构总高37000mm,东西方向15000mm,南北方向9000mm,根据现场条件结合中石油第二建设有限公司的吊装能力,分3段将钢结构整体预制吊装就位,分段规格如下:

第1段大截面钢结构(模块)长×宽×高为15100 mm×15000 mm×9000mm,重量为68000kg;

第2段大截面钢结构 (模块)长×宽×高为9200 mm×15000 mm×9000mm,重量为57000kg;

第3段大截面钢结构 (模块)长×宽×高为6700 mm×15000 mm×9000mm,重量为45000kg。

2 施工吊装说明

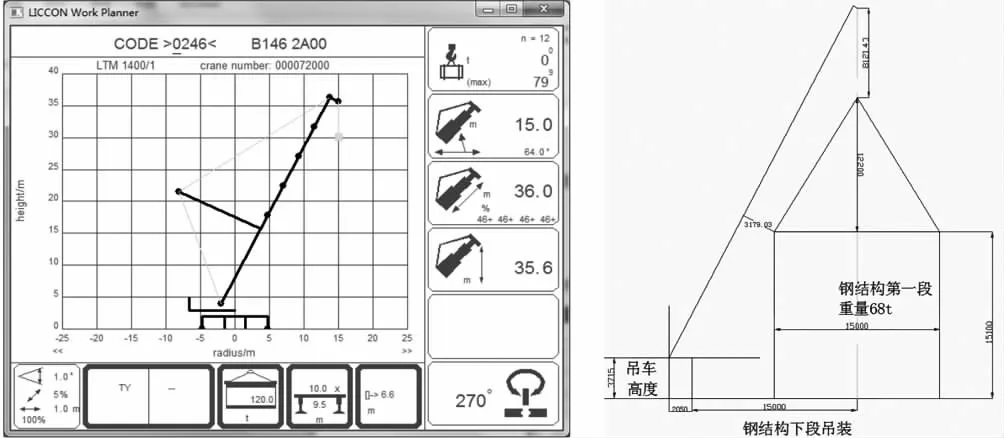

以第1段大截面钢结构(模块)吊装为例进行说明。

2.1 吊点的选择和设置

主吊点位置设置在15100mm平台层,如图1所示,此位置处有横梁,在吊装过程中产生的水平方向及斜方向的压力可以由结构的横梁承担,因而钢结构上部结构不会产生大的变形;溜尾吊点设置在3800mm平台层,位于框架立柱和横梁连接的主立柱处。

在与主立柱连接的水平横梁根部200mm处翼板上焊接吊耳。吊耳采用板式吊耳,对称设置4个,吊耳板前后加筋板增强吊耳抗扭的能力,单个吊耳许用载荷34000kg(翻转吊装过程中底部的两个吊耳承受钢结构大部分的重量)。吊耳规格尺寸如图1所示,吊耳孔需采用机加工制造,吊耳板、筋板、圆孔及连接板等不允许存在裂纹、毛刺等缺陷;吊耳焊接后还要进行表面着色检测,并出具检测合格报告。

图1 吊耳规格尺寸及三维加固图

溜尾吊耳设置在3800mm平台层处,在上部两个主立柱H型钢翼板上对称焊接两个板式吊耳。溜尾重量为34000kg,单个吊耳提升重量为17000kg,吊耳结构型式如图2所示。

图2 溜尾吊耳图

2.2 吊装工艺计算分析

2.2.1 翻转吊装工艺吊车载荷的计算

计算出设备在整个吊装过程中主吊车与溜尾吊车的提升力后,分别对主吊车与溜尾吊车吊装载荷随着设备旋转而变化的结果与吊车的额定载荷制作表格(见表1)进行比较,分析吊装过程中是否有超载的情况出现,再根据表格全面考虑主吊车、溜位吊车站位。

2.2.2 吊装立面抗杆及高度计算

主吊车站位选择在距离吊装就位跨距15000mm处(见图3),框架横梁抗杆高度为15100mm。此位置处吊臂底部高度为22000mm,不抗杆。

表1 钢结构翻转过程载荷变化计算表

图3 立面抗杆示意图

图3所示吊钩高度为30000mm,钢结构高度为15100mm,钢丝绳垂直距离为12200mm,基础高度按500mm计算,则吊装计算高度为15100+12200+500=27800mm<吊钩高度30000mm,满足吊装条件。

2.2.3 局部应力集中处计算

钢结构材料为Q345-A,其σs=310~345MPa,取中值 327.5MPa(GB700-80),许用应力,许用剪切应力[t]=0.7[σ]152.6MPa。根据表2计算弯曲应力最大值为16.41MPa,在初始吊装时梁受力最大,为计算表格的2倍,即32.82MPa。32.82MPa<152.6MPa,说明吊点设置合理。

2.2.4 整体稳定性计算

表2 应力计算表

第1段(模块)吊装时由卧式双车配合将钢结构水平抬高时为最不利受力状态,此时两台吊车均提升钢结构一半的重量,中间位置7550mm处为危险截面。由于钢架结构尺寸高,抗弯能力很大,完全能够满足稳定性要求,该计算过程不再说明。

2.2.5 吊装偏心计算

钢结构偏心计算见图4。三维放样结果所示吊装重心线与实物吊装时偏心距离为61mm,因距离很小可以忽略不计,所有计算均按对称布置进行校核即可。

图4 钢结构偏心计算图

3 实际吊装效果

吊装完成后的现场效果图见图5。

图5 第1段(模块)吊装现场

4 结束语

通过采用大截面钢结构模块化预制与吊装技术,有效解决了施工过程中的安全风险难题,提高了功效,提前了工期,为项目顺利进展提供了可靠保障,也为今后类似大型截面钢结构整体预制吊装积累了经验。