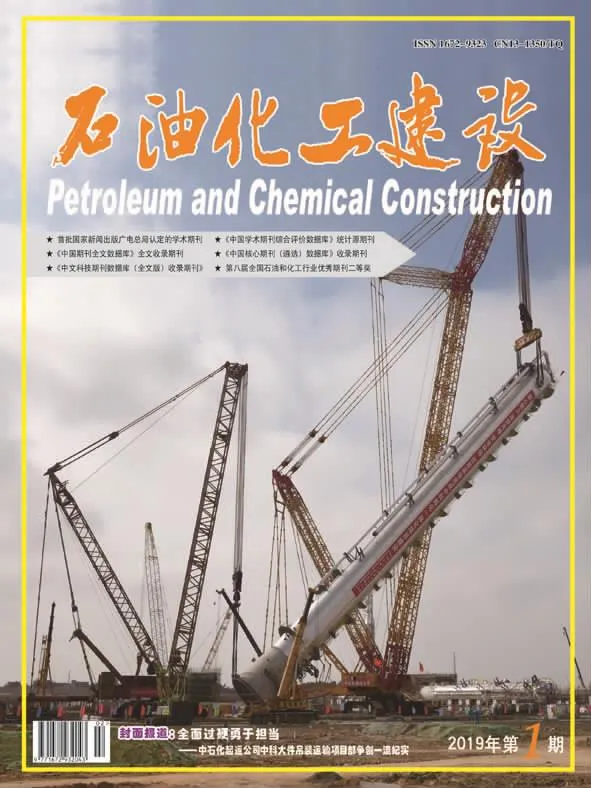

全面过硬勇于担当

——中石化起运公司中科大件吊装运输项目部争创一流纪实

2019-06-12

中石化重型起重运输工程有限责任公司,北京 100029

2019年1月15日8时30分,广东湛江东海岛,中石化中科炼化一体化项目现场,一声清脆的哨声打破了清晨的沉寂,全球起重能力最大的徐工XGC88000 4000t履带起重机随之发出轰鸣,长111m、直径6.92m、重1430多吨的“巨无霸”设备——裂解装置2号丙烯塔开始缓缓起升。中科项目中设备体积最大、高度最高、吊装难度最大、吊装要求也最高的大型超限设备吊装正式开始!经过6个多小时的连续吊装,15时36分,丙烯塔稳稳入位,在冬日阳光下,银光闪闪、挺拔威武,塔体上的“凝心聚力,攻坚克难,安全环保,优质高效完成中科炼化一体化项目建设”的标语格外醒目,催人奋进。

2号丙烯塔是中科项目裂解装置重要的核心设备之一。它的吊装成功,标志着项目建设进入设备安装快车道,同时也是中石化起运公司中科大件吊装运输项目部在该项目上团结奋进、争创一流,全力支持中科炼化一体化工程建设,为项目提供超值服务、为中石化起运公司创品牌的一个重要里程碑。

1 头号工程

2016年7月,中石化集团公司党组决定实施基地化发展战略,在茂湛、镇海、上海、南京打造4个技术先进、具有国际竞争力的世界级炼化基地,中科炼化一体化项目就是其中率先启动的“头号工程”。

按照规划,中科炼化一体化项目分两期进行建设,目前正在建设的一期工程的建设内容包括1000万t/a炼油和80万t/a乙烯,以及储运、热电、污水处理、码头、铁路、成品油和天然气管道等公用工程及配套设施,总投资达440多亿元,建成投产后可生产国Ⅵ汽油、柴油、航空煤油等油品及聚乙烯、聚丙烯、环氧乙烷、乙二醇、EVA等化工产品,每年可实现销售收入600亿元,利税290亿元。在建设一期项目的同时,中科炼化对二期建设进行了规划,建设用地、公用工程系统、储输配套设施等已有充分预留,为下一步打造世界级最具竞争力炼化基地创造了良好的条件。

中石化的建设项目素以先进、规范著称,而中科炼化一体化项目作为基地化发展战略“头号工程”,与“十一五”、“十二五”所建项目相比,具有了新的内涵和特点,突出表现在建设之初便瞄向了世界级炼化基地这一目标。该项目炼油装置包括1000万t/a常减压、200万t/a轻烃回收、440万t/a渣油加氢脱硫、420万t/a催化裂化及其配套的烟气脱硫、200万t/a加氢裂化、150万t/a煤油加氢精制、200万t/a柴油加氢精制、240万 t/a S-Zorb、180 万 t/a 连续重整、10万m3/h PSA氢气提浓、70万t/a气体分馏、20万t/a MTBE、30万t/a烷基化、气体、液化气精制、3×13万t/a硫磺回收、酸性水汽提、溶剂再生、40万t/a干气回收分离等19套装置;化工装置包括80万t/a蒸汽裂解、40万t/a裂解汽油加氢、20万t/a芳烃抽提、13万 t/a丁二烯抽提、25万 t/a EO/40万 t/a EG、5万t/a乙醇胺、35万t/a高密度聚乙烯、10万t/a EVA、35 万 t/a 聚丙烯(ST)、20万t/a聚丙烯(引进)、废碱处理等11套装置;公用工程包括4台450t/h高压CFB锅炉和3套100MW汽轮发电机,以及相应的配套工程;码头工程包括:30万t级原油泊位、10万t级成品油泊位、1万t级液体化工泊位、7万t级煤炭泊位、5000t级件杂货泊位、工作码头等各1个,5000t级液体泊位2个。这些装置全部高起点规划设计,规模和技术代表了当前全球炼化领域最先进水平。而在打造国际竞争力方面,项目更是将建设周期考虑在内:2016年12月20日开工建设,项目总目标是“2019年底全面建成”。

2 起运“护航”

建设方提出“2019年底全面建成”的总目标是有绝对底气的。中国石化的工程建设力量具有敢打硬仗、善打硬仗的光荣传统,特别是在经过多年的国内外、系统内外众多大型项目建设历练后,其无论是在管理能力、装备水平、人员经验,还是规范执行、资源整合、运作模式等方面都得到了大幅的提升,在国内外建设市场赢得了很高的声誉。中科炼化一体化项目建设所依托的正是这样一支由精兵强将构成的队伍,其中,拥有全球一流装备、具有丰富工程经验的中石化重型起重运输有限责任公司就是保证项目安全、高效、按时完工的重要利器之一。

近年来,随着科技和装备能力的不断发展,工程建设设备结构大型化、装置模块化的趋势愈演愈烈,而在石化、化工建设项目中,这种趋势反映得尤为突出。当前,上规模的石化项目中整体到货的设备总重量动辄上万吨,单台重量上千吨、高度近百米的设备已经司空见惯。中科炼化一体化项目更是这种趋势的最典型反映。在该项目中,重量超过80t、高度超过60m的设备达到了319台之多,总重量为67000t!

SLT中科项目部完成的滚装卸船创出了中石化系统的“第一”

可以说,中石化工程建设的决策者早已预见到了今天这种形势,早在十几年前便开始大力推进大型设备吊装运输能力的建设,并学习借鉴国际工程界的先进经验,于2015年组建成立了中石化重型起重运输工程有限责任公司(SLT,简称中石化起运公司),整合系统内的起重、运输优势资源应对国内、国际建设市场需求。

中石化起运公司横空出世便占据了装备能力的领先位置,其拥有1000t以上的起重机达到了7台,其中徐工XGC88000履带起重机起重能力为4000t,在全球移动式起重机中起重能力最大。凭借这些一流的装备,中石化起运公司成立第一年就登上国际最大吊装公司IC50排行榜,成为上榜的第一家中国公司。

除了装备水平领先之外,中石化起运公司在工程经验、资源调动、新技术开发等方面同样具有强大的能力,特别是其倡导并不断完善提升的“大型设备吊装运输一体化总承包”管理模式,为设备结构大型化、装置模块化、项目管理集约化趋势下的大型项目建设提供了一个完美的设备安装解决方案,逐渐成为大型吊装的主流模式。

面对需要建设的1000万t/a炼油和80万t/a乙烯超大型工程,中石化起运公司为中科炼化一体化项目出动了一支由1台4000t起重机、1台2000t起重机、2台 1250t起重机、一套2500t SMPT轴线运输车等15台套一流吊装运输设备组成的“超级舰队”,以再一次得到提升的“大型设备吊装运输一体化总承包”管理模式为项目护航。

3 全面过硬

装备上的“超级舰队”,更需要一支全面过硬的团队去应对“头号工程”提出的一系列严峻挑战。

中科炼化一体化项目对于大件运输吊装工程来说,其难度是前所未有的,有许多工作带有开创性。

首先,这是一个意义重大的项目,只能成功,不容有任何偏差。

作为建设世界级炼化基地的“头号工程”,中科炼化一体化项目安全、高质量、如期建成对于中石化下一步发展起到了引领的作用。与此同时,该项目是中石化起运公司成立以来承揽的第一个系统内整装化施工的大型项目,是对运输吊装工程专业化发展的一次集中展示,是对公司各项能力的实地检验,是中石化起运公司发展过程中迎来的第一次“大考”。承担该项工程的团队必须要经受住考验,交出一份令各方满意的答卷。

其次,工期紧、任务重超过以往。

根据合同,中石化起运公司在中科炼化一体化项目中不仅要对项目中319台重量超过80t、高度超过60m的设备进行滚装卸船、场内运输、吊装安装,还将负责与上述工作相关的方案设计、地基处理,并要代业主对项目内与吊装有关的业务进行全过程、全方位管理。而如此大规模的施工其合同工期仅仅是从2018年7月至2019年12月,工程强度之大可想而知。

第三,项目管理标准严。

中科炼化一体化项目严格按照集团公司项目管理标准,推行标准化施工,以高标准的HSSE对现场进行管理,严格程度超过以往所有工程项目。运输起重工程必须要遵循项目的各项规定,把公司的管理素养和能力完全发挥,随时接受相关单位的检查。同时要注重协调与沟通,与相关的32个装置、8家EPC方、10家施工单位协同合作,共同完成繁重的工作任务。

大型起重设备的整体运输转场

第四,场地和自然条件苛刻。

中科炼化一体化项目地处广东湛江,属于亚热带海洋气候,全年有40%的时间降水,并以雷雨居多;全年大风天气多,易受台风威胁。项目的场地为东海岛,地质条件较差,大件设备的运输、转场时需要加倍谨慎;连接海岛和内陆的道路只有一条,物资的调配必须要提前计划。同时,施工现场由于是一期、二期项目一并规划,装置布置紧凑,为运输和吊装增加了额外的复杂情况。

为了切实保证中石化“头号工程”高质量按时完工,中石化起运公司调遣了最强装备的同时,还挑选强有力的人力资源,以青岛分公司为主组建了精干高效的中石化起运公司中科大件吊装运输项目部,应对上述挑战。

中石化起运公司青岛分公司是一支具有光荣传统的队伍,其骨干来自中石化第十建设有限公司重型机械施工分公司,起运公司重组之前就在茂名石化、青岛大炼油、中海油惠州、伊朗阿拉克、武汉乙烯、神华宁煤、中天合创、青海大美、烟台万华、中化泉州等国内外30多个项目中出色完成了吊装、运输工作,创造了一段国内吊装界的传奇。特别是他们率先实行了大型设备吊装运输“一体化”总承包管理,总结出了一整套的大型设备吊装运输“一体化”总承包管理经验,已经在全国范围内推广。中科大件吊装运输项目部人员配备可谓精英荟萃,项目班子成员每一位都有几个一体化项目担任班子成员或部室长的经历;各个职能部门经理也有多个一体化项目施工管理经验;技能工人中,班组长和机长都是长期从事一体化项目施工的老职工。管理轻车熟路,经验丰富老到,他们都在中科项目中扮演着重要角色。

工程项目的成功在于事前策划。在现代项目建设中,策划的质量越来越受到业主和总承包方的重视。中科大件吊装运输项目部一成立,第一项工作便是提交《中科大件吊装运输工程项目策划书》。项目部以中石化起运公司强大的专家团队为后盾,根据以往的工程经验,结合近几年在大项目中总结出的成功做法,依据项目的总体要求,发挥团队精神,仅用一个月的时间就完成了实地踏勘、装备落实、人员协调,将合同涉及的每一个装置从滚装卸船、到场内运输,直至吊装完成都进行了科学合理的规划,使施工工期满足了2019年年底项目竣工的要求。2018年8月30日,大型设备吊装运输总体方案得到了国内大件吊装运输专家组的一致认可,一次通过了中国石化集团专家组审查。2018年9月23日,首台大件设备渣油加氢反应器顺利运输到位,并于9月28日顺利吊装就位,中科大件吊装运输项目部迎来了项目吊装运输开门红。

与过去吊装运输工程分散在各个建设单位不同,在专业总承包的模式下,吊装运输成为了既要面对业主又要面对相关建设单位的服务型专业。为此,中科大件吊装运输项目部树立起了服务业主、服务参战单位的理念,充分发挥自身的专业知识和能力,主动沟通协调各方诉求,有的放矢,以主人翁的心态积极推进建设进程,同时也使大件运输吊装一体化专业总承包模式顺利推进,得到各方认可,成为中科项目建设重要亮点之一。

大型设备滚装卸船在中石化以往建设项目中从未有涉及,是本项工程的最大难点。为此,中科大件吊装运输项目部专门成立了技术攻关小组,从了解潮汐规律开始,逐步掌握了关键技术,保证了设备顺利上岸。针对现场和自然环境的不利情况,项目部提早做出了预案。项目开工以来,已经有3次台风侵袭东海岛,由于应急预案制订科学到位,使得项目所有设备平安渡过。

受设备到货不确定性及天气、海事等多方面因素影响,2018年11月 13—19日及 2019年 1月23—29日,10余船大型设备海运同时到达中科码头,设备到货高度集中,但滚装码头只能一船一船地依次靠港滚卸运输,业主又要求最大限度减少压船现象,这给中科大件吊装运输项目部的滚卸运输速度带来极大压力;同时受潮汐作业条件的影响,两个阶段潮汐恰恰全部赶在凌晨至黎明,对滚装卸船和运输工作提出了超高难度的挑战。时间紧、任务重,夜间作业困难重重,为确保大件设备在最短时间内安全卸船和运输,项目经理刘峰高度重视、统筹规划,带领项目部广大干部职工迎难而上,勇于担当,逐项落实施工保障措施,制定24h连续施工计划,施工人员两班倒,项目部各关键人员夜间轮流到现场值班,安全、技术交底层层落实;对码头水文资料详细研究,对潮汐数据实地测量、实时监控、精准计算;反复与船主沟通对接,制定出科学合理的滚装卸船顺序和时间计划,确保了10余船几十台大件设备在短短数天时间内安全顺利滚卸运输完毕,践行了“不让一台大型货船在中科码头过年,让船员全部回家过年”的承诺。

团队的关键在人,营造并保持积极向上的精神是管理一个团队的重要工作。中科大件吊装运输项目部为此制订了争创国内优秀吊装工程和中石化样板工程的目标,并将这一目标深入到团队中的每一个人,促使大家为此团结一心,共同奋斗。在后勤方面,项目部所实施的宾馆式管理也极具特色,在生活条件相对匮乏的东海岛上为以北方人为主的员工营造出了一个共同的家,并且对固定职工和招聘人员一视同仁,解决了大家生活方面的后顾之忧,促进了团队中每个人在各方面的提高。

正是项目部卓有成效的工作,促进了中石化起运公司一直倡导的精细化管理的发挥,项目的各项工作稳步推进,在中科项目最近一次评比中,中科大件吊装运输项目部得分在所有参展队伍中名列前茅。

4 勇于创新

年轻的团队,朝气蓬勃、敢于攻坚克难,但更善于创新,研究新工艺、新方法,推广施工,大大地提高了工作效率,降低作业人员工作强度,提高经济效益。中科项目从大型机械模块化转场、大型设备模块化运输、新型拼接式框架梁等多个方面进行了创新应用。

4.1 大型机械模块化转场

在施工现场,大型履带吊从一个工地转移到另一个工地时往往需要拆解、运输再组装,一次拆组、转场往往占用很长时间,且须大量辅助车辆、人力配合,施工成本高。中科项目团队精心策划,采用轴线车模块化整体运输大型履带吊,大大降低了成本、提高了工作效率。以1250t履带吊为例,以往普通拆解转场一般需要8—10d时间,项目部采用模块化运输工艺整体运输(总重达到800t),将车体、桅杆等几乎全部带上,只用了2d时间就完成了运输,工作效率提高了4~5倍,实际成本反而仅为正常成本的一半。项目经理刘峰说:“模块化整体运输大型吊车无疑是施工现场大型吊车转场的趋势,接下来项目部正在研究将世界上最大的履带吊4000t履带吊进行模块化整体运输,并力争在中科项目进行实践!”

中科2号丙烯塔成功吊装后,中石化起运公司中科大件吊装运输项目部的全家福合影

4.2 大型设备模块化运输

模块化是现代施工的新趋势,不仅在大型履带吊转场上付诸实践,大型成品货物、装备上项目部也是极力推动模块化运输。在中科项目,项目团队整体模块化滚卸运输了宽度达14m、重680t的裂解炉辐射段模块以及65m长、截面8m见方的空分冷箱,这是中国石化集团系统内首次进行的大型设备模块化运输。

4.3 新型拼接式框架梁的应用

大型设备吊装需要配备配套的吊装工具、平衡梁,由于这些吊装机具尺寸大、为异型结构,因难于调遣往往在一个现场制造使用后就报废掉。为此,项目部研究出了拼接组合式框架梁、组合式十字梁等新型工具,在大型模块吊装、催化两器吊装上使用,解决了异型超大尺寸平衡梁工具重复使用的难题。

5 敢于担当

中石化起运公司是中国石化集团唯一的专业化吊装施工承包商,除了负责合同范围内大型设备吊装运输任务,年轻的项目团队还积极地为业主、各参建单位提供各种技术方案服务、技术咨询等,同时指导各参加单位进行其他设备吊装运输施工,为业主分忧解难、为参加单位提供最优的“增值”!

大型设备吊装运输施工需要全场各参建单位有机配合,项目部提前谋划,积极主动与现场设计单位、施工单位对接吊耳设计、预留等,以最优化的方案,最大限度地减少施工预留、减少现场高空作业,赢得了各方的一致赞许!

滚装卸船、SMPT运输、超大型起重机应用、大型吊车整体转场……一个个细节构成了中科炼化一体化项目吊装运输工程的整体画面,其中更体现出了中石化起运公司全体员工勇于担当的精神。

自2018年开始,国内经济调整取得阶段性成果,企业转型升级成为主旋律,大型项目纷纷上马,对大型起重运输工程的需求骤然增多,而实力雄厚的中石化起运公司成为众多大项目的首选。在2018年年底,起运公司同时参与建设的项目就包括浙江石化、文莱恒逸石化、中化泉州乙烯、海南炼化,以及中科炼化等,这几大项目的建设强度基本相当,都属于超大型项目,给成立不久的中石化起运公司在装备、人员上都提出了极大的挑战。

挑战面前勇者胜!一旦向业主做出了承诺,就一定要把工程干好。凭借勇于担当的精神,中石化起运公司接连完成了多个令人瞩目的工程:在文莱,他们建立了国内首个吊装工程的海外基地;在镇海,他们创造了53d改变方案吊装最大反应器的纪录;在泉州,他们首次将国际知名吊装公司纳为自己的承包商。与此同时,一批年轻人在工程中得到锻炼,快速成长,成为中国吊装界新一代的佼佼者。

也是这种勇于担当的精神,让中科大件吊装运输项目部克服了重重困难,赢得了整个项目的认可。2号丙烯塔成功吊装使得中科项目的吊装量突破了1万t,未来的几个月将会有更加繁重的工作等待他们完成。我们相信,这支全面过硬的团队一定会继续发挥勇于担当的精神,争创一流,做出更大的成绩!