以色列地铁粉砂地层盾构连续穿越河道和铁路施工技术

2019-06-11姚先力

姚先力

(中铁隧道局集团有限公司, 广东 广州 511458 )

0 引言

盾构法施工作为城市轨道交通建设的主要施工工法,具有效率高、速度快、对环境影响小、地质适应性强等优点[1]。王伟等[2]、林宝龙等[3]通过数值计算和模型分析,得出土压平衡盾构在配合适当的辅助加固措施的情况下完全可以下穿城市景观河流的结论;丁智等[4]总结了隧道施工引起的土体变形对地面建(构)筑物、既有铁路等邻近建(构)筑物的影响以及盾构隧道施工与邻近建(构)筑物的相互影响;王占生等[5]对盾构施工影响区域划分及预测手段进行了研究,并总结出盾构施工引起的建(构)筑物安全问题与应对措施。近年来,就盾构隧道穿越施工引起周围土体扰动问题,王先章[6]提出了相应施工控制措施。如何保证盾构近距离穿越危险建(构)筑物的安全稳定性和减少其扰动影响,对城市地下轨道交通开发利用具有重要的实践和指导意义。

根据目前的施工技术,盾构在复杂环境中掘进对已有结构稳定性影响较大,若无完善可靠的处理措施,其安全及使用功能无法得到保障,将造成巨大损失和不良社会影响。如何控制隧道开挖对既有建(构)筑物稳定性的影响,是近年盾构法隧道施工面临的一个重要问题。针对盾构浅埋连续下穿建(构)筑物,大多采用超前预加固、地面加固、桩基托换等措施,但存在工程界面协调难度大、工期长、沉降值不易控制、工程造价高等问题,特别是少有针对切割浅埋桩基础连续穿越河道、铁路等建(构)筑物的研究。

本文以以色列特拉维夫(Tel Aviv)地铁红线盾构隧道切削钢筋混凝土桩基并穿越河道和运营铁路为背景,通过数值模拟软件计算、盾构刀盘切桩试验、地下旋喷桩加固,结合实际监测数据提出粉砂地层盾构连续穿越河道和铁路的施工技术,以期最大程度地减少盾构施工对河道和运营铁路稳定性及地表沉降的影响。

1 工程概况

1.1 工程简介

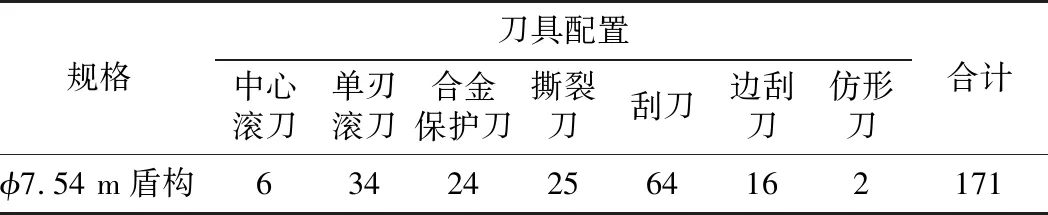

以色列Tel Aviv地铁红线土建项目作为全欧标体系下进行的盾构施工项目,采用φ7.54 m盾构施工,设计最大盾构推力55 000 kN,额定转矩12 000 kN·m,最大脱困转矩14 000 kN·m,最高转速3.8 r/min。盾构刀具类型包括单刃滚刀、中心滚刀、齿刀、切刀、刮刀、仿形刀等,施工中通过在刀盘上安装不同类型的刀具以适应不同地层的开挖。刀具配置如表1所示。

表1 盾构刀具配置表

注: 滚刀刀圈直径43.18 cm。

Tel Aviv地铁红线项目盾构2次从Galei Gil始发后,即在143.6 m区间内连续下穿Ayalon河北岸高速公路、排水管道(直径1 600 mm)、Ayalon河、运营铁路、南岸高速公路5大主要城市供水、排水和市政交通设施后进入车站,下穿主要建(构)筑物相对位置关系见表2。区间隧道线路位于直线段,2条隧道净间距为5.2 m,不足1倍洞径,线路最大纵坡为0.99%,隧道埋深7~15.5 m,其中过河段覆土7 m。Ayalon河道、铁路、公路和盾构下穿示意图如图1所示。

表2 盾构下穿建(构)筑物概述表

图1 Ayalon河道、铁路、公路和盾构下穿示意图

盾构掘进断面内侵入隧道范围内共9根桩基,其中φ1.2 m钢筋混凝土2根(桩长12 m,间距2.8 m,混凝土等级B40,侵入隧道深度7.84 m);φ1 m钢筋混凝土桩基1根(桩长12 m,间距4.7 m,混凝土等级B40,侵入隧道深度7.14 m);φ1 m钢筋混凝土桩基6根(桩长13.5 m,桩间距1.1 m,混凝土等级B40,侵入隧道深度1.7 m)。受侵入隧道桩基的影响,56#盾构穿越河流和铁路期间刀盘需切割桩基并面临刀具异常磨损甚至刀盘被困风险。

本区间地下水位相对较高,在盾构穿越高速公路、河道、铁路、公路段,地下水位线位于隧道顶部以上4.5~6.1 m,地质主要以SC和K1为主, Kurkar(凝砂块)在整个地层中的含量不超过20%,强度N值最高可超过50击(N=50所对应的强度为强风化岩强度界面),但达不到MPa级别。工程主要的地质特征如表3所示。

表3 工程地质特征

1.2 技术难点和研究方向

Tel Aviv地铁红线项目2条盾构隧道埋深浅,净间距小于1倍洞径。盾构上方为连续的5个重要城市排水和市政交通设施,且盾构连续2次穿越,业主要求的沉降控制指标为10 mm,掘进过程中盾构面临刀盘被困、沉降超标等风险。

Ayalon河为明挖排水渠,挡土结构为含土层锚杆的L型钢筋混凝土结构,河道底部宽度为6 m。结构下部是钢筋混凝土钻孔桩基础,桩径分别为1 m和1.2 m,桩基侵入左右线隧道约7 m,钢筋主要为φ32 mm、φ25 mm和φ10 mm带肋钢筋,混凝土为B40(相当于国内C30混凝土等级),刀盘切削桩基时可能会造成刀体异常磨损、螺机卡顿甚至刀盘转动异常等影响。侵入隧道桩基参数见表4。

表4侵入隧道钢筋混凝土桩基参数

Table 4 Pammeters of reinforced concrete pile fourdation invading tunnel

桩径/m桩长/m桩间距/m混凝土等级侵入隧道长度/m侵入隧道根数1.2122.8B407.8421124.7B407.141113.51.1B401.76

Ayalon河为以色列唯一一条明挖淡水河道,是城市最主要的给排水系统;铁路线是唯一一条运营铁路,运营量大,车次频繁;且施工区域内人和车流量大,社会关注度高,环境保护部门对河道生态保护提出很高的要求。由于以色列当地特殊的Kuekar地质因素,地层孔隙率大且地质复杂多变,部分地层呈夹层交替分布,或含有较大结晶状凝砂块,使得旋喷注浆水泥浆液与不同夹层地层结合能力不同,且很难与较大的结晶凝砂块黏结;同时,高压旋喷浆液容易造成地面变形甚至破坏明挖河道混凝土河床,这些因素都增加了注浆加固的难度。

2 盾构下穿河堤旋喷注浆加固分析

根据盾构隧道埋深、地层地质因素以及类似工程经验,结合盾构下穿施工案例,对河堤及铁路基础采取旋喷桩群加固,以减少盾构下穿期间切割桩基和地面沉降变形的影响。

结合建(构)筑物结构特征,为了减小旋喷注浆加固过程中注浆压力大和浆液凝固收缩对河床和挡土墙基础隆起或沉降影响,旋喷注浆采用逐次逼近方法。即第1根旋喷桩单独完成,达到设计强度后开始第2根旋喷桩的施工;采用桩体部分重叠相嵌的方法切削上一根旋喷桩部分结构,后依次形成连续旋喷桩群结构。

为控制盾构掘进时的地面沉降、切削钢筋混凝土桩基时的钢筋影响以及应急开舱安全性,设计旋喷桩加固体范围超出盾构开挖界限2.5 m。对河道东西两侧河堤的旋喷注浆根据盾构隧道埋深确定加固范围、深度、倾斜角和注浆长度。河堤加固旋喷桩加固体范围剖面位置如图2所示。

图2 河堤加固旋喷桩加固体范围剖面位置示意图(单位: cm )

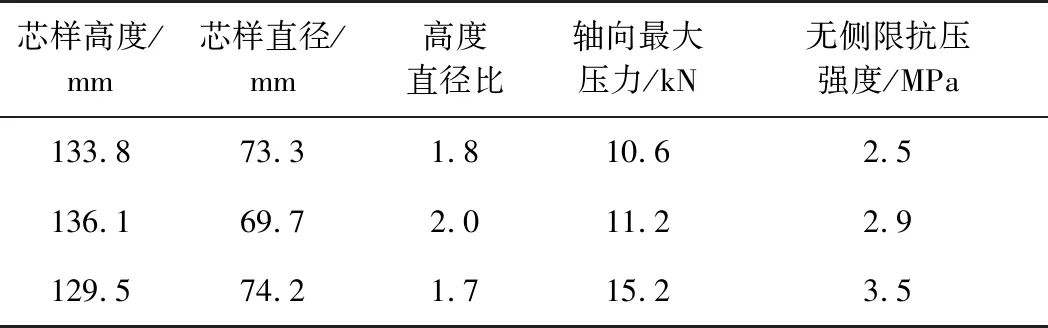

在旋喷注浆施工前应进行试桩,对试桩取芯进行轴向抗压强度检测。部分桩8~13.6 m加固范围内部分芯样试验参数见表5。芯样强度满足以色列规范中大于2 MPa的要求。

表5旋喷桩加固区芯样试验参数

Table 5 Test parameters of core sample in jet grouting piles reinforcement area

芯样高度/mm芯样直径/mm高度直径比轴向最大压力/kN无侧限抗压强度/MPa133.873.31.810.62.5136.169.72.011.22.9129.574.21.715.23.5

3 盾构切削桩基模拟试验

3.1 切削桩基试验设计

为了对Tel Aviv盾构下穿Ayalon河道切桩的可行性进行技术验证,在盾构及掘进技术国家重点实验室使用盾构综合实验平台进行直接切割预制桩基础的模拟试验,对滚刀和切刀切割方形和圆柱形钢筋混凝土桩的不同切削方式和切削效果以及刀具振动特性、钢筋破坏形式和受力条件等进行试验研究。

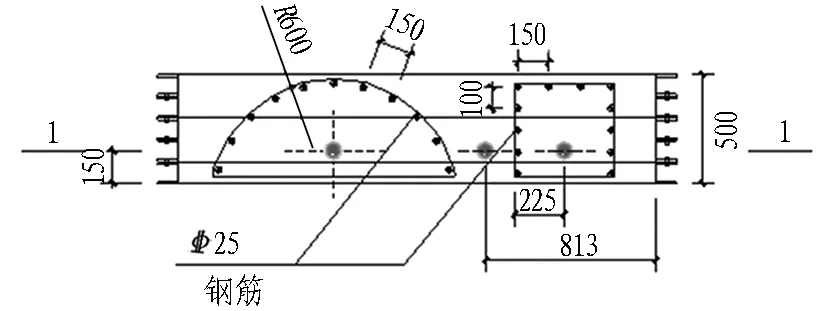

试验设置2套刀具方案: 第1套只配备滚刀,第2套只配备切刀。同时,为验证混凝土强度对切削桩的影响,采用C30和C50 2种混凝土桩分别进行试验。两桩间隙填满M5水泥砂浆。刀盘切割直径为2 280 mm,模拟岩石厚度为500 mm。方形桩与圆形桩平行排列在同一块岩石中,圆形桩直径为1 200 mm,方桩截面尺寸为450 mm×400 mm。方形桩和圆形桩对称地排列在大型地基上,间距为280 mm。圆桩和方桩采用φ25 mm和φ12 mm带肋钢筋。刀具布置如图3所示,刀具类型如图4所示,桩基布置如图5所示。

2种方案分别安装了多组不同类型的土压传感器和钢筋应力计,以便准确地获得桩基应力和钢筋应力变化情况。针对不同刀具对不同混凝土样品分别进行垂直和水平切削试验,进一步确定不同刀具的破岩和切割钢筋效率,以满足实际切削桩基时刀具的布置和结构的要求。试验内容包括: 静岩侵入试验、给定转速下不同推力侵入试验、滚刀的破岩试验以及切刀的破岩试验等。

图3 刀盘刀具布置示意图

(a) 单刃滚刀

(b) 双刃滚刀

(c) 撕裂刀

(a) 平面图

(b) 剖面图

3.2 试验结论

3.2.1 试验数据比较和分析

通过对掘进速度、刀盘转速的控制,收集不同刀具对不同类型混凝土的掘进推力和转矩变化并进行比较,以及对测试过程(声音、振动)的观察和监测数据的采集,汇总得到的参数如表6所示。

表6 盾构掘进参数统计表

由表6可得到以下结论。

1)对多组试验数据分析比较可知,切割低强度混凝土所需推力和转矩明显小于高强度混凝土;切割纯混凝土所需的推力和转矩明显小于切割钢筋层所需的推力和转矩。同时,混凝土等级越高,刀具切割时钢筋对刀具的影响越小。

2)滚刀和切刀2种刀具切割机制不同。滚刀切割钢筋混凝土,混凝土受挤压和断裂破坏,钢筋受到剪-压、剪-拉、弯曲或断裂拉力的作用,钢筋的破坏机制与混凝土的抗压强度、边界条件和掘进参数(掘进速度和刀具转速)有关,存在明显弯曲变形特征;刮刀切割混凝土,混凝土受剪切和挤压破坏,裂缝明显,钢筋主要以剪切、剪-拉或剪切-弯曲破坏为主。

3)滚刀对混凝土切割效果明显,破岩效率高,但切割钢筋效率低;刮刀切割钢筋效率高,但由于在一定的掘进速度下切削转矩不足,会出现刀盘卡住的情况,掘进中可通过提高刀盘转速减缓这一情况,但不建议盲目提高刀盘转速。

3.2.2 试验对盾构实际切削桩基的指导

通过对盾构切割桩基试验数据的分析,结合已有工程经验,对盾构下穿Ayalon河道时切桩施工建议如下。

1)切割桩基前,应详细确定桩基的混凝土强度、钢筋类型、桩基保护层和钢筋长度(确定边界条件),并根据钢筋边界条件、边界应力、钢筋锈蚀程度对钢筋的断裂形式、变形形式和长度进行预判。

2)切割钢筋混凝土桩时,应同时设置滚刀和刮刀。滚刀用于切削混凝土,而刮刀主要用于切割钢筋。刮刀间距与螺旋输送机能通过的最大钢筋长度相匹配。并根据混凝土的抗压强度和黏结应力来确定滚刀与刮刀之间的距离。在混凝土强度和黏结应力较低的情况下,应增大滚刀与刮刀的高差;反之,应减小滚刀与刮刀的高差。

3)切削钢筋混凝土桩时,应根据混凝土强度等级调整最佳掘进速度和刀盘转速,以达到最佳的掘进性能。当盾构切割钢筋时,应按照“低掘进速度、高转速、小扰动”的原则,可提高切割钢筋的能力。

4 盾构刀盘切削混凝土桩基和旋喷加固区施工技术

Ayalon河河堤下桩基侵入隧道部分剖面如图6所示,其中φ1 000 mm和φ1 200 mm的钢筋混凝土钻孔桩9根,侵入隧道约7 m;φ500 mm混凝土预制桩5根,侵入隧道约5.9 m。为保证盾构顺利通过桩基,根据上述切桩试验可知,桩基周边土体强度越高,盾构切割桩基时对桩基钢筋的影响越小。因此,对河堤和桩基区域进行旋喷桩加固可提高桩周边土体强度,不仅能起到对河堤的保护作用,同时可减小盾构切割桩基钢筋时带来的影响。

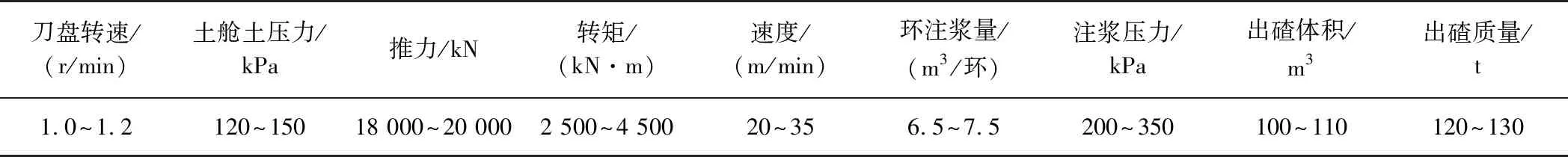

结合盾构自身性能参数和试验结果,设定盾构通过加固区和切削桩基期间掘进参数如表7所示。

图6 侵入隧道桩基剖面图(单位: cm)

刀盘转速/(r/min)土舱土压力/kPa推力/kN转矩/(kN·m)速度/(m/min)环注浆量/(m3/环)注浆压力/kPa出碴体积/m3出碴质量/t1.0~1.2120~15018 000~20 0002 500~4 50020~356.5~7.5200~350100~110120~130

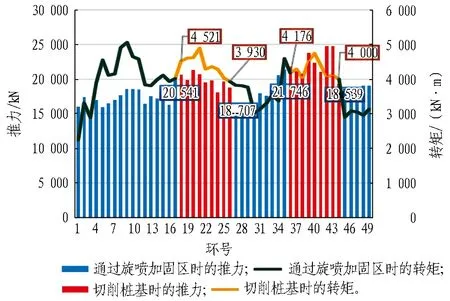

5#、6#盾构在下穿Ayalon河及铁路施工中,在5#隧道掘进中根据掘进参数明显反映出刀盘切削桩基过程中卡螺机状况时有发生,可通过螺机伸缩或正反转得到解决,部分切断钢筋从螺机口随碴土排除,部分钢筋在盾构到站开舱后取出; 6#隧道在该区段掘进时掘进参数上没有明显反映。图7示出5#隧道盾构通过旋喷加固区和切削桩基过程中盾构推力和转矩参数变化,5#隧道对应河堤旋喷加固区域掘进环号为18—26环和35—44环。由图7可知,加固区域平均推力21 049.4 kN,平均转矩4 360.1 kN·m;未加固区域平均推力17 365.8 kN,平均转矩3 580.9 kN·m;盾构通过桩基加固区过程中,平均推力增大3 684 kN,转矩增大780 kN·m。盾构切削桩基碴土状态如图8所示,水泥与大部分砂粒形成胶结加固体,强度较高,加固范围大。盾构切割后的钢筋照片如图9所示,大直径钢筋主要以剪-切、剪-拉、断裂破坏为主,小直径钢筋呈拉伸断裂、弯曲等破坏形式。

图75#隧道盾构通过旋喷加固区和切削桩基过程中盾构的推力和转矩

Fig. 7 Thrust and torque of shield tunneling through jet grouting reinforcement zones and cutting process of pile foundations in #5 tunnel

(a)

(b)

图9 盾构切割后的钢筋

5 盾构临近既有建(构)筑物施工沉降控制技术

5.1 建(构)筑物沉降分析

采用PLAXIS有限元数学模型进行结构计算,得出现有结构附加力和沉降的计算值,以验证盾构下穿期间和之后的结构完整性[5]。

Ayalon河道下方隧道埋深浅,是沉降控制点,盾构下穿前采用旋喷加固注浆对河堤挡土墙进行加固。考虑到铁路和高速公路为主要市政交通要道,难以进行加固注浆处理,在隧道开挖土体损失控制在0.5%以内时引起的预期沉降量相对较小。因此,在实际掘进过程中将土体损失减至0.3%,以减少下穿施工对现有铁路及公路的影响;在掘进期间,对各结构持续监控并作为指导盾构掘进的重要参数[7]。

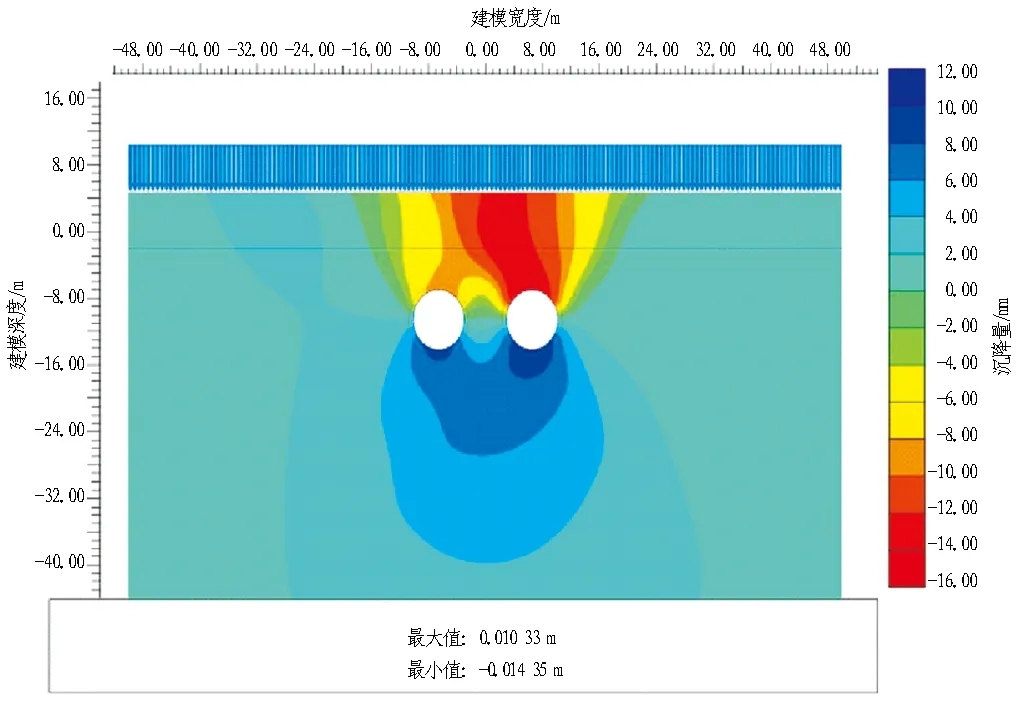

先针对不同结构的加固方式和掘进控制方式进行有限元数学模型计算分析,结构荷载作用如图10所示。铁路未加固情况下正常荷载和极限荷载作用下的沉降变形如图11所示,由图11可知,未加固状态下正常荷载最大沉降值为14.35 mm,满荷载最大沉降值为20.71 mm。河堤旋喷加固后极限荷载作用下的河堤沉降变形如图12所示,最大沉降为3.69 mm[8]。

图10 隧道上方结构荷载作用示意图

(a) 正常荷载(50%荷载) (b) 极限荷载(100%荷载)

图11铁路未加固情况下荷载作用下的沉降变形

Fig. 11 Settlement deformation under load action of railway without reinforcement

图12旋喷加固后极限荷载作用下的河堤沉降变形

Fig. 12 Embankment settlement deformation under ultimate load after jet grouting reinforcement

5.2 沉降监测系统

盾构通过Ayalon河道、公路、铁路过程中,采用VMT公司提供的自动化监控系统和人工测量监测相结合的监测系统,实时对Ayalon河道和铁路进行沉降监测。VMT自动监测系统在高测量频率下对建(构)筑物进行全自动监控并生成详细、连续的监测数据文档,使人工成本和对外界干扰最优化,同时结合人工测量监测,及时准确并有针对性地对建(构)筑物进行监控。

监控设备使用Leica公司的“TS60”全自动全站仪,精度为0.5″,(0.6±0.001)mm。数据记录器和通讯箱使用VMT公司产品。目标棱镜使用Leica公司制造的标准化产品,测量精度±1 mm。图13示出自动化监测系统布置图和监测数据图,图14示出铁路自动化监测点沉降图。

沿隧道纵向轴线位置布设沉降观测点(在地表、地下管线等控制沉降要求较严的影响区域内布设横断面),在盾构推进过程中进行跟踪沉降观测,将所测沉降数据进行分析并及时反馈,为优化施工参数提供依据。通过对实测数据与施工参数的采集和整理,形成较为完善的土压平衡盾构施工智能数据库;通过不断完善施工工艺,控制施工后地表最大变形量在10 mm之内[9]。

(a) 自动化监测系统布置图

(b) 监测数据图

Fig. 13 Automatic monitoring system and monitoring data of river embankment settlement on east and west sides

(a) 5#盾构

(b) 6#盾构

5.3 盾构掘进与沉降控制方案

5.3.1 建(构)筑物沉降控制

在分析结构条件和场地约束条件的基础上,针对不同结构进行不同的沉降控制方案是盾构下穿建(构)筑物的重要措施[10]。在河堤挡土墙下,采用旋喷注浆加固以减轻墙体结构的沉降和破坏;在Ayalon公路和铁路地区,通过加强盾构掘进控制和土体损失控制,使沉降控制在设计范围内。根据模型计算,河堤挡土墙在盾构通过后沉降为3.7 mm,结构稳定;不加固条件下正常运营铁路的沉降预估计值可达15 mm,满荷载作用下沉降可达21 mm。施工中将盾构下穿铁路时间安排在周六没有火车通行的情况下进行,以减小荷载,并在轨道发生大的沉降后马上进行修复。

5.3.2 建(构)筑物沉降和盾构掘进控制

盾构掘进桩基群和下穿Ayalon河道及铁路施工是地面变形最剧烈的阶段,严格控制掘进施工参数是保证盾构安全顺利通过的关键。其控制要点如下。

1)严格控制盾构的掘进参数和掘进方向,优化调整各系统参数,保证盾构的顺利掘进。

2)土压力控制。土舱压力的影响因素主要有盾构掘进速度、出碴速度、碴土改良效果、推力等,根据设计要求,土压力控制在120~150 kPa,大于设计土压力20 kPa。使切口正面土体保持稳定状态。

3)出碴量的控制。采用自动化碴土秤重系统和体积扫描设备,监测盾构掘进环出碴量,每环理论出碴量(实方)V=π×(D/2)2×L=3.14×(7.54/2)2×1.5=66.94 m3;每环理论出碴量(质量)T=γV=1.9×66.94=127.19 t。其中:D为盾构刀盘直径,L为每环宽1.5 m,γ为土壤重度,碴土的松散系数取1.4。每环的出碴量约为66.94×1.4=93.72 m3。

4)同步注浆及二次注浆。①注浆压力:为保证达到对盾尾空隙的有效充填,同时又能确保管片结构不因注浆产生变形和损坏,根据计算和经验,注浆压力取值为2.0~3.5 MPa。②注浆量: 同步注浆量取环形间隙理论体积的1.08~1.2倍,采用6泵6管路(6注入点)对称同时注浆。③注浆速度: 同步注浆速度应与掘进速度相匹配,采用注浆压力和注浆量双指标控制注浆量。④二次注浆一般情况下低于该段地层掘进压力20 kPa,注浆浆液配比见表8。

表8 注浆浆液配合比参数

6 结论与建议

本区间隧道6#盾构于2017年2月21日—3月19日完成穿越,用时27 d,累计掘进104环约156 m;5#盾构于2017年4月4日—4月28日完成穿越,用时25 d,累计掘进110环约165 m。2台盾构顺利通过Ayalon河道和运营铁路,穿越后经地面监测无后续沉降发生。对典型Kuakar地层浅埋盾构连续多次穿越河道和铁路的施工技术总结与建议如下。

1)地层加固的应用。对河道河堤和铁路边线进行旋喷注浆加固是保证盾构安全顺利穿越的重要技术措施。在后续掘进施工中,从掘进参数和碴土效果等情况分析,旋喷注浆加固效果良好,对河堤和运营铁路起到非常重要的防护作用。

2)刀盘配置设计。在盾构下穿浅埋、结构复杂建(构)筑物前,应根据地质条件、建(构)筑物设计参数,依托模拟和试验设计盾构刀盘、刀盘类型、参数和分布。

3)选择合理的盾构掘进参数。针对区间地层、建(构)筑物特点,先进行风险评估、加固、掘进参数设定,掘进时保持土体稳定,控制出碴量,并加强地面监测。

盾构掘进过程中通过以上方案的实施,最终将建(构)筑物沉降控制5 mm以内,其中河道堤岸沉降3.3 mm,铁路侧累计沉降最大为12 mm(含旋喷注浆加固时沉降8 mm)。实际工程施工表明,采用旋喷加固、合理刀盘切割能力配置、控制掘进施工参数、加强地面监测并反馈信息指导施工,是对典型Kuakar地层浅埋盾构连续多次穿越河道和铁路施工技术的重要保障,也是对土压平衡盾构穿越河道和危险建(构)筑物施工工法和技术的创新和验证。

目前工法仅满足当前边界条件需求,但对于危险建(构)筑物、软弱地层、不具备加固条件等问题,如何能够近距离、安全、平稳下穿建(构)筑物是今后轨道交通盾构施工研究方向。