长距离掘进软弱围岩的TBM刀盘扩挖技术

2019-06-11田彦朝杨添任

田彦朝, 贺 飞, 张 啸, 杨添任

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

随着隧道建设和地下工程的蓬勃发展,全断面岩石隧道掘进机(TBM)由于其安全、高效、环保等优势被广泛应用于大长隧道施工[1]。由于我国隧道逐渐向长距离、大埋深、大直径方向发展,TBM面临的地质风险问题愈发严峻[2]。

工程实践表明,TBM在通过“大埋深、高围压、断层、破碎带、软弱围岩”等不良地段时所经常出现的卡机问题,已成为增大施工风险、延后施工进度、提高施工成本的重大问题,亟须从机制、施工和装备设计等多个方面进行解决[3-4]。

在机制研究方面,刘泉声等[5]、温森等[6]针对大埋深长隧道TBM卡机问题进行了研究,揭示出卡机机制为: 围岩变形量超过开挖预留变形量,并基于Hoek-Brown准则提出了相应的卡机状态判据。在施工方法方面,许多项目从施工角度对深埋长隧道建设进行了改进,在TBM施工技术上积累了大量经验[7-8]。王立川等[9]、房敦敏等[10]、ZHANG Chuanqi等[11]针对先导后扩的施工方法进行了理论和工程实践研究,认为该方法可在一定程度上减轻软弱围岩地层下的卡机和高地应力围岩下的岩爆风险。针对现有的TBM在深埋长隧道使用中的诸多局限性问题[12],从TBM设计角度提出针对性解决方案,将极大地提升TBM地质适应性[13-14]。在装备设计方面,GENG Qi等[15]提出了一种多级TBM刀盘结构,以期通过该刀盘的逐级掘进而减缓地应力释放速度,从而降低岩爆卡机风险,然而该结构尚未实际应用。对于现有的平面式TBM刀盘,一般是通过边缘滚刀扩挖方式预防卡机事故,然而针对该方法的具体报道并不多见,亟须相关研究为实际工程提供参考依据。

高黎贡山隧道地质条件极其复杂,具有“三高四活跃”的特点[16],可能由于围岩收敛挤压变形而遭遇卡机和支护被破坏风险。本文对长距离掘进软弱围岩的刀盘扩挖技术展开研究,为高黎贡山隧道正洞采用的“彩云号”TBM提出了针对性设计方案。

1 隧道工程概况

高黎贡山隧道是大瑞铁路的关键性隧道工程,隧道全长34.5 km,是目前国内在建第一铁路长隧。隧道出口段采用TBM掘进,其中TBM主洞开挖直径9.03 m,掘进全长 12.37 km,最大埋深为1 155 m。TBM 施工穿越地层主要为8.8 km的燕山期花岗岩,其余为白云岩、灰岩夹石英砂岩、片岩、板岩、千枚岩夹石英岩和变质砂岩等。围岩等级以Ⅲ级为主,但Ⅳ、V级围岩占比高达40%。

高黎贡山隧道埋深大,存在高地应力,在片岩、板岩、千枚岩夹石英岩和变质砂岩等软弱围岩地层掘进极可能发生软质岩挤压变形。预计隧道软岩大变形段总长为3 185 m,其中轻微大变形段长1 435 m,断层破碎带中局部断层黏粒易发生中等大变形,长度为1 750 m[16]。围岩收敛变形量过大时,极易造成TBM护盾被卡,影响TBM掘进作业。当初期变形过大超过预留变形量时会影响二次衬砌厚度,并且如果后期围岩持续变形,则可能导致二次衬砌开裂,严重影响施工质量。

高黎贡山隧道主洞采用的“彩云号”TBM进行了大量针对性设计,以提升TBM的地质适应性。为解决上述软弱大变形围岩地层施工风险,TBM采用刀盘抬升和扩挖组合设计方案,实现在软弱地层的长距离大直径扩挖掘进。刀盘最大半径扩挖量达到100 mm时,可减少TBM卡机风险,利于对局部断面采用不同支护和衬砌厚度,保证了施工质量。

2 刀盘扩挖方案设计

TBM刀盘开挖直径决定了理论开挖洞径,其由最外侧边缘滚刀开挖轮廓直径确定。正常情况下,忽略滚刀磨损的影响,刀盘开挖直径选定后一般是唯一固定的,但是出于工程需要,通过增大最外侧边缘滚刀开挖轮廓直径的方式可以使刀盘具备一定的扩挖能力。半径方向扩挖量一般为50 mm,扩挖量越大,技术难度越大。

2.1 常见的刀盘扩挖方式

TBM刀盘变径扩挖常用的技术手段一般有: 更换大尺寸的刀盘边块; 安装液压扩挖刀; 边滚刀加高外移; 预留扩挖刀箱。为实现较好的扩挖效果,往往会多种扩挖手段组合使用。

1)更换刀盘边块方案。该方案适用于具有刀盘边块的分块形式刀盘。根据隧道变径需求,需要设计相应尺寸的刀盘边块。正常开挖时使用原设计刀盘边块,在扩挖段更换大尺寸刀盘边块。采用此设计方案,可实现较大直径的变截面扩挖,不仅变径范围大,并且可以适应长距离扩挖掘进作业,但是针对不同洞径扩挖要求,需要相应制作一套刀盘边块。

需要扩挖作业时,需人工将刀盘区域洞室扩大,将原刀盘边块依次拆除并运输至洞外后,重新安装新刀盘边块。TBM后配套必须预留足够空间,以保证刀盘边块顺利运输至主机段。在洞内更换刀盘边块操作复杂,拆装工作量极大,更换成本高,并且不可能根据不同扩挖要求而多次更换刀盘边块,变径尺寸有限。

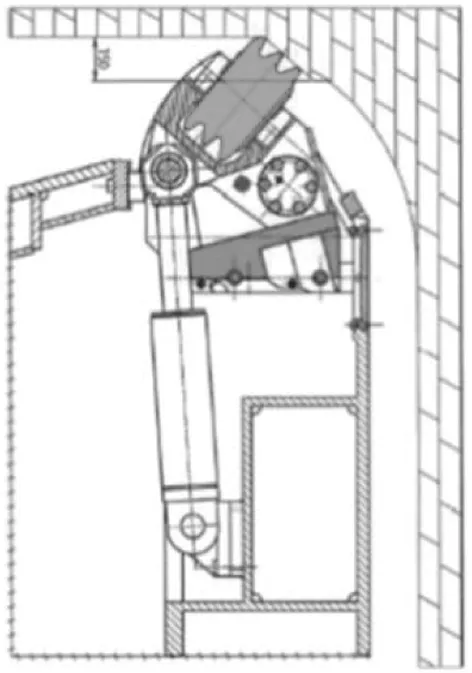

2)安装液压扩挖刀。图1为液压扩挖刀工作原理图。在液压扩挖刀刀座后部安装有液压油缸,正常掘进时油缸呈缩回状态,需要扩挖作业时,依据扩挖量,液压油缸伸出对应长度,然后采用机械限位锁死,可以实现一定范围内无极变径。此方式一般仅适于短距离或者临时扩挖作业。

采用液压扩挖刀的不足之处在于: 由于刀盘振动剧烈,液压油缸易损坏,且后置油缸占据空间较大,结构设计复杂。滚刀多采用前装式,导致换刀困难。仅依靠液压扩挖滚刀扩挖时,该滚刀破岩量大,滚刀频繁损坏。

3)边滚刀外移方案。此方案是通过外移边缘滚刀,实现刀盘径向开挖轮廓变大。边缘滚刀外移可以采用多种技术手段实现,主要有滚刀刀箱整体向外滑移、垫高滚刀支座以及更换大厚度滚刀支座等形式。由于滚刀刀箱形式多种多样,具体实现细节会略有差异。边滚刀外移方案操作相对简单灵活,所需要的制造成本较低。

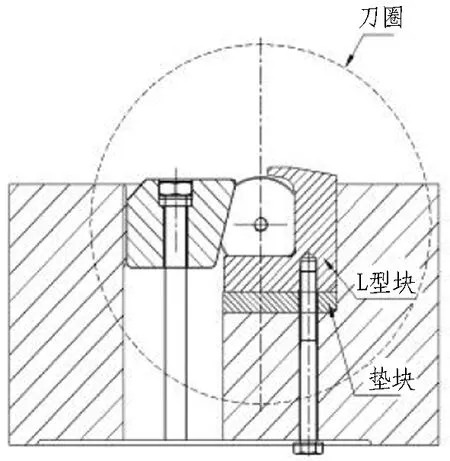

图2示出一种采用L型块的滚刀刀箱设计,其滚刀外移有2种常见形式: ①L型块下部安装一定厚度垫块,垫块不宜过厚,滚刀外移量受到限制; ②采用加厚的L型块,相对采用增加垫块形式可以实现更大的滚刀外移量,但是垫块需要重新制作,灵活性降低。

(a) 液压扩挖刀缩回状态

(b) 液压扩挖刀伸出状态

(a) 安装垫块

(b) 更换L型块

4)预留扩挖刀箱。刀盘可以预留1~2组扩挖刀箱,需要扩挖时通过安装滚刀实现变径扩挖。预留扩挖刀箱有2种位置选择,一种是安装在边缘滚刀最外侧位置,对扩挖洞径起决定性作用; 一种是安装在边缘滚刀中间位置,边缘滚刀外移后导致刀间距变大,该扩挖刀用以弥补边缘滚刀刀间距。

2.2 高黎贡山TBM刀盘扩挖设计

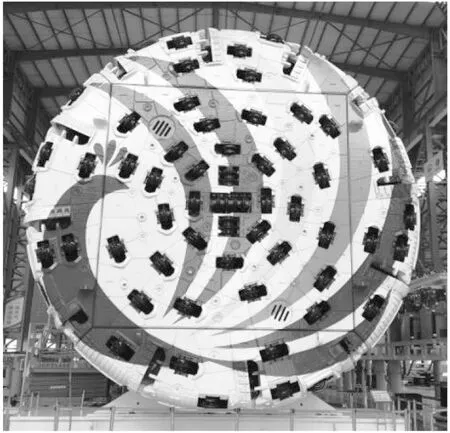

高黎贡山TBM刀盘开挖直径9 030 mm,采用 “4+1”分块形式,即1个中心块连接4个刀盘边块,如图3所示。边缘滚刀采用了L型块结构的19英寸(48.26 cm)滚刀,共12把。为弥补由围岩收敛造成的开挖直径减小,刀盘半径方向最大扩挖量设计值为100 mm。

图3 高黎贡山TBM刀盘

刀盘扩挖设计采用了边缘滚刀外移和预留扩挖刀箱2种组合方案。刀盘半径方向扩挖量设计为50 mm和100 mm 2种尺寸。需要扩挖时,在最外侧预留的2组扩挖刀箱安装20英寸(50.8 cm)偏刃滚刀。扩挖滚刀L型块根据扩挖量50 mm和100 mm设计有2种型号,通过该扩挖滚刀刀圈保证所需的最大扩挖量。边缘滚刀根据扩挖滚刀刀圈位置相应向外移动,外移量需保证边缘滚刀分布圆弧平滑过渡。根据滚刀外移量大小选择安装垫块或更换扩挖用L型块方式。

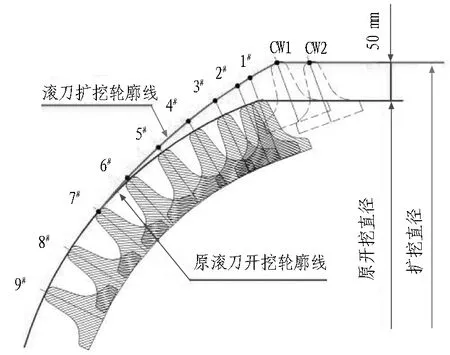

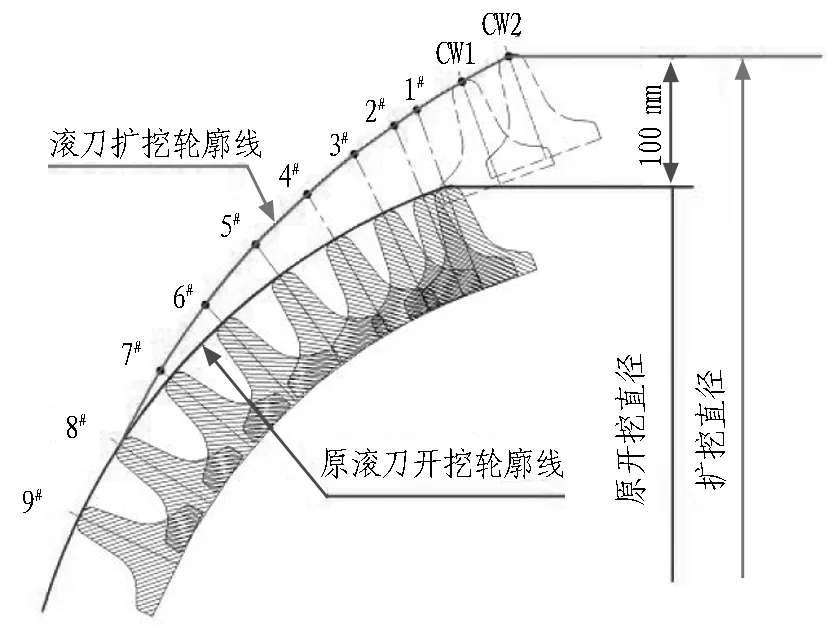

以刀盘半径方向扩挖100 mm为例进行说明,如图4所示。由7#至1#边缘滚刀,滚刀需要依次调高,调整量需保证扩挖轮廓线平滑过渡。其中1#至4#边缘滚刀采用加厚制作的L型块调高,5#至7#边缘滚刀采用增加垫块的形式调高。在2组预留刀箱位置CW1和CW2处安装20英寸(50.8 cm)偏刃扩挖滚刀,CW2刀圈外沿与扩挖洞径重合。

各组边缘滚刀间距会由于扩挖调整而改变,其改变量随着扩挖量的增加而增加。如4#与5#滚刀设计刀间距为50.6 mm,当刀盘半径方向扩挖50 mm时,刀间距增加为52.2 mm; 当刀盘半径方向扩挖100 mm时,刀间距增加为55 mm。整体而言,由于外侧2把扩挖刀箱的存在,扩挖时各组边缘滚刀调整量相对较小,对刀间距影响均较小。

(a) 半径方向扩挖50 mm

(b) 半径方向扩挖100 mm

3 TBM长距离扩挖掘进设计

通过刀盘变径扩挖后,刀盘开挖直径将超出护盾底部,导致主机随着掘进不断下沉。为保证主机不因为底部扩挖而 “栽头”, TBM掘进时需要保持刀盘上仰掘进姿态。此方式可以临时扩挖作业使用,但不适应长距离扩挖作业。

3.1 刀盘抬升设计

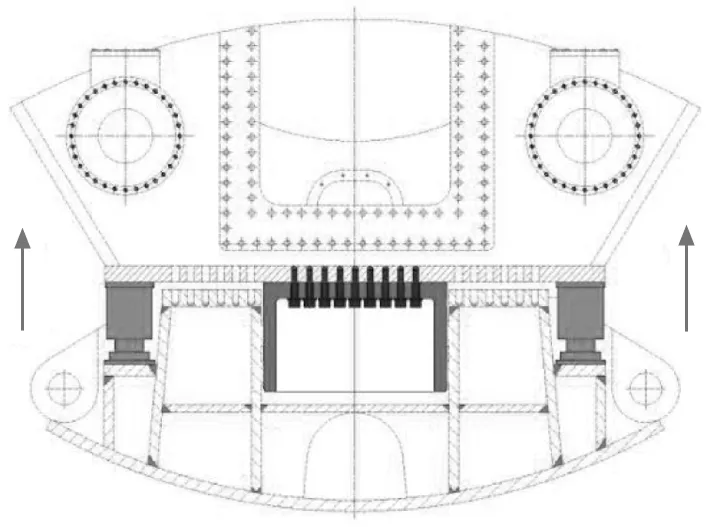

为适应长距离扩挖掘进作业,高黎贡山TBM在设计刀盘扩挖功能之外,在底护盾与驱动箱之间增加了同步抬升机构,通过抬升刀盘避免隧道底部超挖。

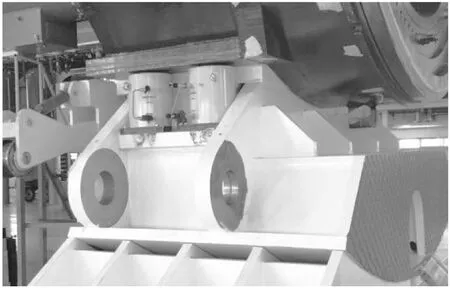

在底护盾两侧安装了4组抬升油缸,实现刀盘抬升功能,如图5所示。抬升油缸通过一套同步控制系统,保证抬升和降落过程的精准同步。在底护盾中央处,驱动箱和底护盾之间设计1个导向柱,导向柱与底护盾滑轨之间只允许存在竖直方向位移,保证抬升和降落过程方向垂直并抵抗偏载。抬升油缸仅仅是在驱动升降过程提供动力,在掘进过程中均处于卸载状态,驱动箱和底护盾仍然依靠机械锁死,保证长距离掘进可靠性。图6为高黎贡山TBM抬升油缸安装实物图。

图5 刀盘抬升结构设计

图6 抬升油缸安装位置

正常状态下,底护盾与驱动箱之间通过螺栓刚性连接。需要变直径开挖时,首先需拆除底护盾与驱动箱之间的连接螺栓,通过抬升油缸将驱动箱抬起一定高度,在驱动箱和底护盾之间安装垫板,垫板的厚度与刀盘半径方向扩挖量一致,并布置与连接螺栓相匹配的圆形孔,抬升油缸缓慢同步卸载后,使用加长螺栓重新连接驱动箱、垫板和底护盾,此时,刀盘跟随驱动箱抬升到指定高度。与正常开挖状态相比,刀盘扩挖后,仍能保证开挖洞径最底部与底护盾最底部位置关系不变。

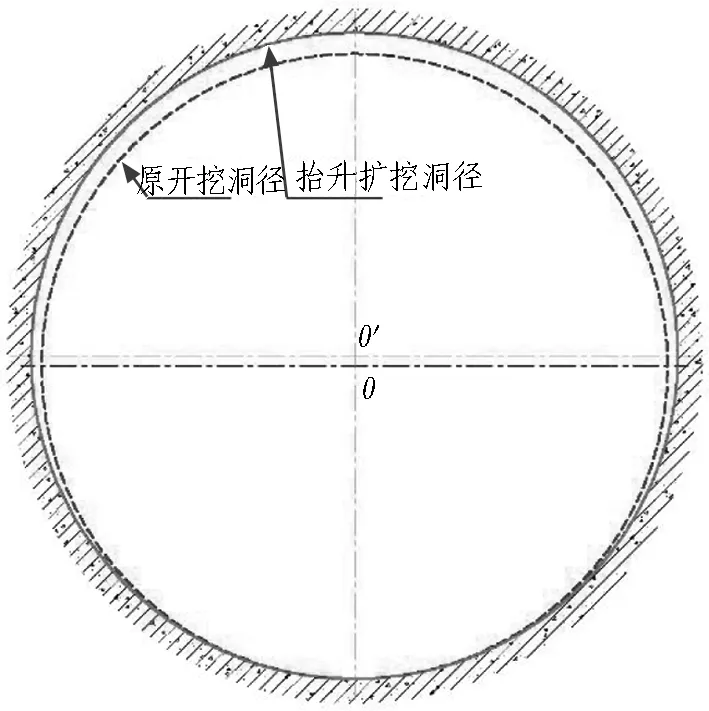

刀盘抬升扩挖原理如图7所示。刀盘仅经过扩径改装后,扩挖洞径底部将低于护盾底部。通过抬升机构将刀盘抬升后,扩挖洞径圆心由点O变成点O′,扩挖洞径底部与原洞径底部平齐,避免了主机“栽头”。隧道扩挖量由底部向顶部逐渐递增,通过将刀盘扩挖量向隧道顶部偏移,不仅更加利于应对围岩收敛,还利于提高隧道支护厚度,提升工程质量。

3.2 抬升扩挖步骤

刀盘由正常开挖模式转变为扩挖掘进模式,需要经过一些必备步骤,以刀盘半径方向扩挖100 mm为例加以说明。

刀盘由掌子面向后退约1.2 m,将该区域通过人工扩挖出直径9 230 mm的断面,扩挖断面圆心参照原洞径中心向上偏移100 mm。该区域人工扩挖的目的在于为刀盘变径和抬升提供空间。

(a) 刀盘抬升扩挖示意图

(b) 刀盘抬升扩挖截面

刀盘重新向前推进约1.1 m; 顶护盾向内收缩100 mm,防止驱动抬升时护盾卡死; 拆掉底护盾与驱动箱体连接螺栓,通过抬升系统将刀盘抬升110 mm,插入预先制作的厚度为100 mm垫板,抬升油缸卸载; 更换加长的螺栓,重新连接底护盾、垫板和驱动箱; 将需要调整的边滚刀安装对应的垫块或者更高的L型块,在预留刀箱安装2把扩挖用滚刀,同时更换刀盘外缘刮板,实现滚刀半径方向扩挖100 mm; TBM完成扩挖掘进模式转变工作。

4 结论与讨论

本文针对高黎贡山隧道软弱围岩地质,提出了适应长距离掘进的TBM刀盘扩挖技术,得到了以下结论:

1)通过外移边缘滚刀和预留扩挖刀箱的组合方式,实现刀盘扩挖功能,半径方向最大扩挖量达到100 mm。

2)结合一套同步抬升油缸系统和中间导向柱实现了刀盘的抬升设计,避免了由于底部扩挖导致的主机“栽头”现象,实现了TBM长距离扩挖掘进作业。

由于高黎贡山隧道当前未掘进到软弱大变形地层,此扩挖技术的实际应用效果尚待进一步考验。