应变速率对Mg-13Gd-4Y-2Zn-0.5Zr镁合金旋转反挤压的影响

2019-06-11屈晓晓张治民于建民房庆龄

屈晓晓,张治民,于建民,房庆龄,刘 涛

(1.中北大学材料科学与工程学院,山西太原030000)

(2.装甲军代局驻太原地区军代室,山西太原030006)

1 前 言

随着航天技术的发展,对结构件的轻量化需求日益增多,镁合金作为最有潜力的轻金属,正逐渐应用到航天和国防领域[1-3]。镁合金密度小、比强度高、力学性能优良,但是其HCP结构限制了塑性变形,从而限制了镁合金的力学性能[4,5]。剧烈塑性变形(SPD)技术由于引入了较大应变,成为目前细化镁合金晶粒的有效方法之一[6,7]。其中,高压扭转(HPT)工艺在理论上可以使大量剪切应变累积到试样内部,从而以较大的应变驱使材料晶粒均匀变细达到亚微米级和纳米级[8-10]。Huang等[11]发现,当加工温度在296~473 K之间时,在HPT作用下AZ31镁合金的微观组织和硬度即可发生改变,该试验说明较低温度下镁合金也可以实现组织转变。Figueiredo等[12]研究发现,对AZ31镁合金进行HPT加工后其内部晶粒的细化程度存在一定的不均匀性,并且可获得不含加工缺陷的致密合金组织。Sun等[13]通过对Mg-8.2Gd-3.8Y-1.0Zn-0.4Zr镁合金进行 T6+HPT+T5处理使硬度值达到1529 MPa,远高于其他报道的镁合金硬度值。文道静等[9]研究了Mg-8Gd-3Y-0.4Zr(GW83 K)合金的HPT变形,发现成形后构件距轴心10 mm部位处的硬度值较轴心部位增大294 MPa左右。由此,中北大学Yu等[14]提出旋转反挤压成形工艺,此工艺通过剧烈塑性变形极大地削弱变形织构,弥补反挤压缺点,增强各区域应变的均匀性。

基于上述研究,本文利用Gleeble-3500 Torsion物理模拟实验机,在不同的应变速率下对Mg-13Gd-4Y-2Zn-0.5Zr镁合金进行旋转反挤压成形实验研究,具有重要的经济和社会价值。

2 旋转反挤压成形工艺

本文采用的旋转反挤压成形工艺,其工作原理示意图如图1所示。将凸模、凹模分别固定在热模拟机两端的夹具上,该机器的两端分别可以独立做轴向进给运动和旋转运动。由于坯料需要连接电偶丝,故将放置坯料的凹模连接在做轴向进给运动的夹具上,将凸模连接到做旋转运动的夹具上。两个运动同时进行,即可以复合成为旋转挤压成形工艺[14]。

3 实验材料及方法

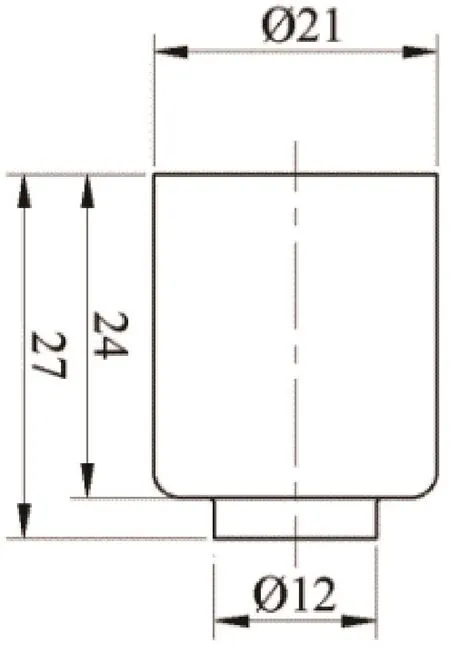

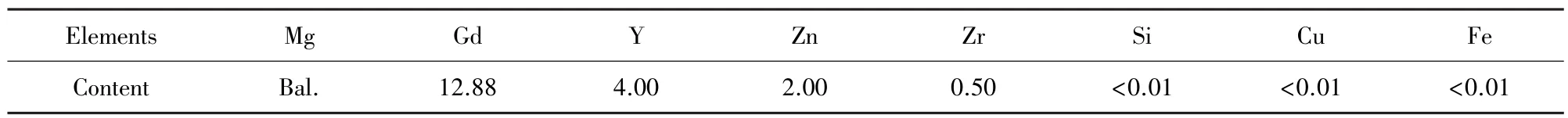

本实验所采用的稀土镁合金中各元素占比如表1所示。实验前先将镁合金棒料在793 K下保温12 h进行均匀化处理,然后线切割成为实验所用坯料,如图2所示。利用热模拟机对坯料进行旋转反挤压实验,实验进行前利用油基石墨和石墨片对坯料进行润滑。由于模具和坯料都是利用电流的热效应加热故需在加热开始前给与一定的预紧力,使模具坯料充分接触。选取旋转挤压温度为723 K,进给速度为0.05 mm·s-1,旋转运动带来的周向应变速率̇ε周取0,0.001,0.005,0.01,0.05 s-1进行实验。̇ε周越大则凸模转速越快,̇ε周为0 s-1时凸模不做旋转运动,此时实验为正常反挤压实验。坯料经旋转挤压实验后高度为35 mm,内径为Φ13 mm,外径为Ф22 mm。成形后杯形件如图3所示,对其进行线切割,把垂直挤压方向的水平截面作为观测面。对该平面进行抛光后在腐蚀液(4.2 g苦味酸+10 mL冰乙酸+70 mL酒精+10 mL水)中腐蚀13 s,在Zeiss Axio Imager A1m型金相显微镜下观察其组织,利用 SU5000扫描电子显微镜(SEM)结合EDAX能谱仪(EDS)对观察面的微区成分进行测试分析。在UHL VMH-002VD显微硬度测试仪上进行硬度测试。在DX-2700型X射线衍射仪上对试样的物相组成进行分析。

图2 圆柱形试样尺寸Fig.2 Cylindrical specimen size

图3 旋转反挤压成形构件照片Fig.3 Digital photo of rotary backward extrusion forming component

表1 Mg-13Gd-4Y-2Zn-0.5Zr镁合金化学组成Table 1 Chemical composition of Mg-13Gd-4Y-2Zn-0.5Zr magnesium alloy(ω/%)

4 实验结果及分析

4.1 ε̇周对Mg-13Gd-4Y-2Zn-0.5Zr镁合金微观组织的影响

Mg-13Gd-4Y-2Zn-0.5Zr镁合金试样的X射线衍射分析结果和SEM照片如图4和图5所示。图5中不同位置的EDS结果如表2所示。综合分析可知样品主要由α-Mg和分布在α-Mg周围的LPSO相组成[15,16]。

图4 成形后试样的XRD图谱Fig.4 XRD pattern of samples after forming

图5 成形后试样的SEM照片Fig.5 SEM image of samples after forming

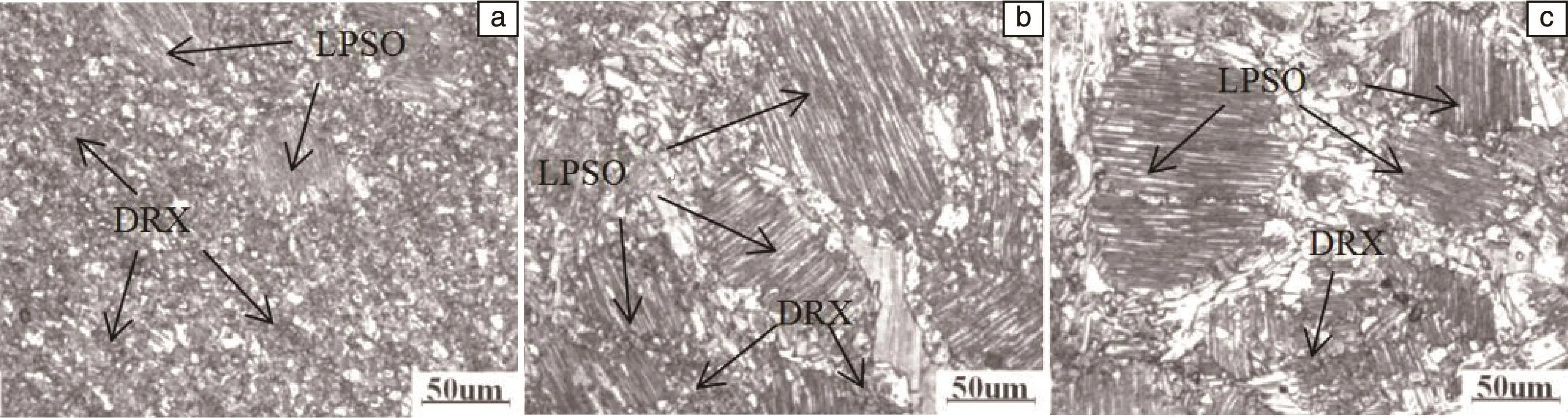

由于杯形件成形过程中,从中心轴开始,各部分区域变形程度不同,故将观测面由内到外分为3个区域进行测试,区域划分示意图如图6所示。在金相显微镜下对图6中所指a,b,c区域进行观察,其显微组织照片如图7~12所示。

表2 不同位置的EDS结果Table 2 EDS results of different location(at/%)

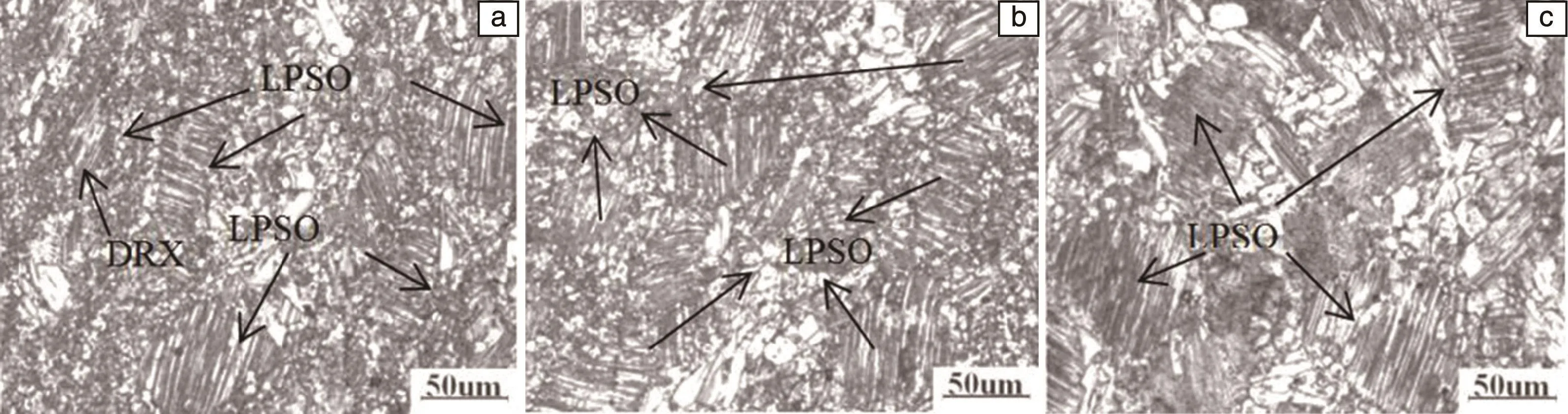

由图7~图11的金相显微组织照片可以看出,外部区域主要由片状长程有序相(LPSO相)组成,随材料外部到内部等效应变的增加,片状LPSO相逐渐开始破裂成各种块状及棒状相,在各相断裂处出现动态再结晶晶粒,从内部区域可以看出,动态再结晶晶粒所占比例明显增大,晶粒明显细化且LPSO相显著减少。

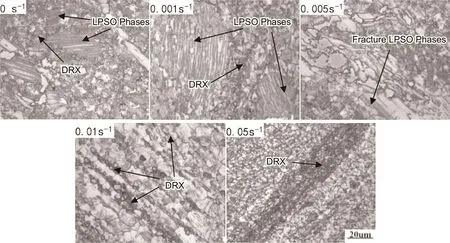

在图7a中,此时ε̇周为0 s-1,由于变形程度不大,只有少部分材料满足动态再结晶(DRX)条件,形成了大块LPSO相和DRX同时存在的情况。由图12分析可知,随ε̇周从0 s-1增大的过程中,DRX晶粒逐渐增多,ε̇周为0.005 s-1时,片状的 LPSO相逐渐开始破碎,抑制了DRX晶粒的产生。当ε̇周继续增大到0.01 s-1时,随着ε̇周的增大,金属材料的变形程度依次增加,变形量的累积使位错产生塞积,进而位错密度增大。当位错密度大于DRX所需临界值时,LPSO相的形成被抑制,DRX成为应力释放的主要途径[16]。在材料内部基本没有LPSO相存在,组织全部由DRX晶粒组成,并且DRX晶粒基本沿旋转方向排布。

图6 金相区域划分图Fig.6 Metallographic sampling location diagram

图7 ̇ε周为0 s-1时各区域金相组织照片Fig.7 Metallographic images of region a, b, c at a strain rate of 0 s-1

图8 ̇ε周为0.001 s-1时各区域金相组织照片Fig.8 Metallographic images of region a, b, c at a strain rate of 0.001 s-1

图9 ̇ε周为0.005 s-1时各区域金相组织照片Fig.9 Metallographic images of region a, b, c at a strain rate of 0.005 s-1

图10 ̇ε周为0.01 s-1时各区域金相组织照片Fig.10 Metallographic images of region a, b, c at a strain rate of 0.01 s-1

图11 ̇ε周为0.05 s-1时各区域金相组织照片Fig.11 Metallographic images of region a, b, c at at a strain rate of 0.05 s-1

图12 不同̇ε周下区域a的金相组织照片Fig.12 Metallographic images of a region with different strain rate

4.2 ε̇周对Mg-13Gd-4Y-2Zn-0.5Zr镁合金显微硬度的影响

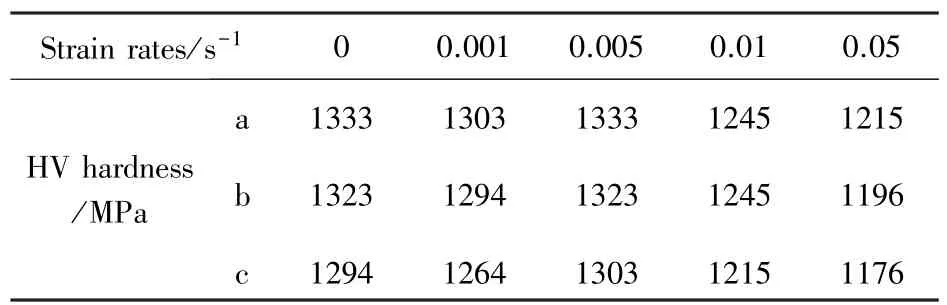

对进行金相观测后的试样做显微硬度测试,依次对各试样a,b,c区域的硬度进行记录并计算各区域平均硬度,计算结果如表3所示。

表3 不同区域的硬度值Table 3 Hardness in different areas

将表3中数据绘制成折线图,如图13所示,可见每个工件的a,b,c 3处的硬度值差值在39.2 MPa以内,差别不大。即经旋转挤压后工件的硬度值沿径向分布比传统高压扭转工艺均匀。̇ε周从0增加到0.001 s-1时,由于DRX晶粒的增多,晶粒细化,硬度值降低。̇ε周继续增加到0.005 s-1时,由于LPSO相断裂为各种块状及棒状相抑制了动态再结晶,这些相的出现使材料得到强化,硬度值增大。随着̇ε周的继续增大,达到了DRX产生的条件,DRX行为继续,晶粒得到细化,材料得到软化。

图13 ̇ε周对硬度的影响Fig.13 Effect of strain rate on hardness

4.3 ε̇周对Mg-13Gd-4Y-2Zn-0.5Zr镁合金成形载荷的影响

由Gleeble-3500热模拟机中读取轴向载荷和时间两个参数,计算得出轴向载荷与时间关系如图14所示。

图14 不同̇ε周下成形载荷曲线Fig.14 Forming load curve at different strain rate

由图14中曲线可知,随着旋转反挤压过程的进行,轴向载荷呈波动上升趋势,在成形末尾期各试样成形载荷达到最大值。对各̇ε周下的最大成形载荷进行统计分析发现,̇ε周其与最大成形载荷近似呈函数关系。利用Origin软件进行曲线拟合得到̇ε周与最大成形载荷关系式如式(1),函数图像如图15所示。拟合优度 R2达到0.97,拟合状态成功。

利用拟合优度的统计量可决系数(R2)来表示回归函数的优劣,R2越接近1说明函数拟合程度越好。R2的计算公式如下:

式中RSS、TSS分别为样本数据的残差平方和、总体平方和。

由函数图像和式(1)可知,函数为减函数,随着̇ε周的增加成形载荷先急剧下降后趋于平稳,即旋转挤压工艺与正常反挤压工艺相比所需成形力较小,由于旋转运动与进给运动复合使材料的真实应变高于正常反挤压,使镁合金的其他滑移系更易启动,成形力下降。

图15 ̇ε周对最大成形载荷影响Fig.15 Effect of strain rate on maximum forming load

5 结 论

(1)Mg-13Gd-4Y-2Zn-0.5Zr镁合金试样经过旋转反挤压成形后,试样从外部到内部的晶粒逐渐细化,沿旋转方向动态再结晶程度逐渐提高,晶粒尺寸逐渐减小,片状LPSO相逐渐开始破裂成各种块状及棒状相,DRX晶粒的产生由起始时晶界部位逐步延伸到晶粒内部。在̇ε周从0增大到0.05 s-1的过程中,随着̇ε周的增加,发生DRX的区域逐渐增多,在̇ε周为0.005 s-1时,片状的LPSO相的破碎,抑制了DRX晶粒的产生。̇ε周的继续增加使更多位错塞积,位错密度增大,促进了DRX。

(2)旋转挤压工艺成形的镁合金杯形件的硬度沿轴向分布较为均匀,改善了高压扭转时试样边缘区域硬度较高的情况。当̇ε周从0增加到0.001 s-1时,材料硬度值下降,̇ε周继续增加到0.005 s-1时,由于LPSO相断裂为各种块状及棒状相的出现,使材料得到强化,硬度值增大,之后随着̇ε周的继续增大,材料硬度值逐渐下降。

(3)通过对Gleeble-3500热模拟机实验数据的统计分析发现,随着旋转反挤压过程的进行,进给量逐渐增大,成形载荷呈现波动上升的趋势。并计算得到了̇ε周与最大成形载荷的函数关系式,对以后旋转反挤压成形工艺的最大成形载荷提供一定指导意义。