微型植物工厂温湿度场分析与传感器优化布局

2019-06-07赵国强贾鹤鸣张森彭晓旭李金夺马军

赵国强 贾鹤鸣 张森 彭晓旭 李金夺 马军

摘要:微型植物工厂在温湿度变化的过程中,温湿度场分布存在差异性,传感器所采集的数据会随着传感器的位置改变而变化,影响数据采集准确度。针对上述问题,本文提出一种传感器布置方案,利用计算流体力学CFD(Computational Fluid Dynamics)仿真软件FLUENT对不同方案下的温湿度场进行模拟仿真,分析不同传感器布局与植物生长区温湿度变化的关系,找到传感器最佳布局方案并进行验证试验。仿真结果表明:借助计算流体力学仿真,通过比较不同布置方案的温湿度数据拟合优度等参数,可以直观分析数据采集差异性,便于最佳方案的比较和筛选。试验结果表明:温湿度实测数据同模拟数据相对误差分别保持在5.6%和3.2%以下,模拟效果与实验效果吻合较好,筛选出的方案能够准确跟踪植物生长区温湿度变化,验证模型的有效性。该研究对提高植物工厂的控制精度和减少作物生长的差异性具有一定参考价值。

关键词:微型植物工厂;温湿度传感器;流体力学;组分守恒;湍流模型

中图分类号:S31;TP273文献标识码:A文章编号:1006-8023(2019)02-0061-08

Analysis of Temperature and Humidity Field and Layout Optimization of Sensor in Micro Plant Factory

ZHAO Guoqiang, JIA Heming, ZHANG Sen, PENG Xiaoxu, LI Jinduo, MA Jun

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150040)

Abstract:In the process of temperature and humidity changes in micro-plant factories, there are differences in the distribution of temperature and humidity fields. The data collected by the sensors will change with the position of the sensors, which will affect the accuracy of data collection. Aiming at the above problems, this paper proposes a sensor layout scheme, using computational fluid dynamics (CFD) simulation software FLUENT to simulate the temperature and humidity fields under different schemes, and analyze the different sensor layouts and the temperature and humidity changes in the plant growth area. The optimal layout of the sensor is found and verification tests are conducted. The simulation results show that by using computational fluid dynamics simulation, by comparing the parameters such as the goodness of temperature and humidity data fitting of different layout schemes, the data collection differences can be visually analyzed, which is convenient for comparison and screening of the best schemes. The test results show that the relative error between the measured data of temperature and humidity and the simulated data is kept below 5.6% and 3.2% respectively. The simulation results are in good agreement with the experimental results. The selected scheme can accurately track the temperature and humidity changes in the plant growth area and verify the effectiveness of the model. This research has certain reference value for improving the control precision of plant factories and reducing the difference of crop growth.

Keywords:Micro plant factory; temperature and humidity sensor; fluid dynamics; component conservation; turbulence model

0引言

傳统的植物生长环境温湿度控制的重点一般放在控制精度上,忽略了均匀性给植物生长带来的影响。植物生长的过程中温湿度场分布不均匀容易导致各区域植物生长的差异性,严重时甚至可以影响整个植物工厂的产量。此外在温湿度变化的过程中,由于整个空间内部的温湿度场分布不均匀,传感器所采集的数据会随着传感器的位置改变而变化,导致采集的数据不能准确跟踪反映出植物生长区的温湿度变化 [1-3]。因此研究植物生长区的温湿度场分布的均匀性和提高传感器数据采集的准确性有很大的意义。

在植物工厂传感器布置研究方面,国内外也进行了相关探索。吴元中等 [4]对大型玻璃自控温室实时温度影响因子进行了实验,研究中将温室分隔为两个大区,每区各有1个温湿度检测器及通风口开闭感应器,外部安装有1套探测仪;刘雁征等 [5]采用CFD仿真思想,针对屋顶太阳能温室进行了热环境仿真,并确定了温度传感器的最佳布置位置,验证了模型的可行性;贾鹤鸣等 [6]将松弛思想融入传感器优化布置,选取模态保证准则矩阵的最大非对角元素为目标函数,在积累序列法的基础上融入松弛的思想,进一步优化求解结果;Linzmeier等 [7]提出了一种基于网格和位于水平平面中的N个传感器阵列的创新方法,用于优化传感器阵列中的传感器布置,并采用模拟退火算法实现计算过程;Lee Joon-Yong等 [8]采用进化算法,将传感器布置问题编码为一组染色体,提出分层适应度分配策略和混合优化策略,以改善收敛性,实现传感器布置的多目标优化。目前植物工厂传感器的布置多采用经验布点和优化算法理论推导,但植物工厂内部温湿度耦合是一个复杂的机理过程 [9-10],因此结合植物工厂温湿度内环境实时模拟仿真并进行试验验证具有一定研究价值。

本文以搭建的微型植物工厂为研究对象,提出几种传感器布置方案,并在加热和加湿工况下,利用仿真软件FLUENT对不同方案下的温湿度场进行模拟仿真,分析不同传感器布局与植物生长区温湿度变化的关系,找到传感器最佳布局方案并进行验证试验。研究结果对于提高植物工厂的控制精度和减少作物生长的差异性具有一定参考价值。

1植物工厂的物理模型与数学模型的建立

1.1物理模型建立

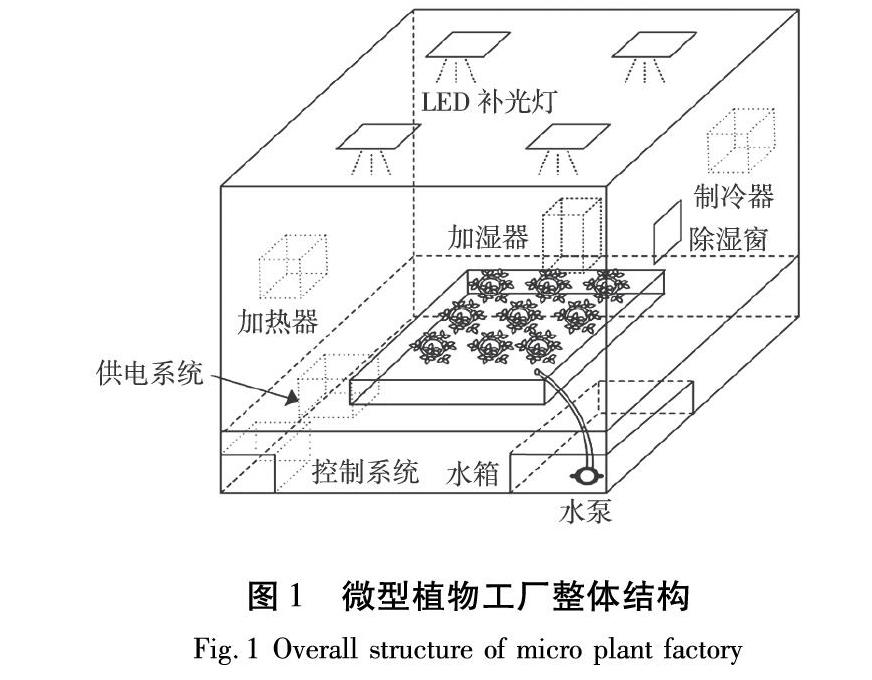

微型植物工厂分为培养区、设备区和上位机控制系统三个部分。其中,培养区和设备区由一整个箱体经隔板分割得到,如图1所示。箱体的骨架由铝合金型材搭建而成,箱体外部由透明的亚克力板拼贴而成,培养区的长宽高分别为0.6、0.6、0.4 m,内部装有加热器和制冷器,箱体中后部设有加湿器,箱体侧面有开窗和风扇,箱体顶部装有大功率LED补光灯,另外培养区内部还装有温湿度等各类传感器。设备区的长宽高分别为0.6、0.6、0.2 m,内部主要有主控系统、植物补水系统、无线通信接口和电源转换系统。

微型植物工厂工作流程如下:系统通电后首先配置上位机Labview虚拟仪器参数,然后运行LabVIEW虚拟仪器,通过NRF24L01无线串口向下位机发送数据读取信号,单片机开始读取植物生长区内多个传感器的数据,并对各个传感器的数据有效位进行截取,然后将有效位打包成帧,发送给上位机。同时土壤湿度的控制由下位机单独控制。当下位机接收到数据读取命令后,上述过程将按照采样时间间隔周期进行。上位机接收到数据后对数据包进行截取、类型转换等操作,实现环境数据的显示与保存,并将环境数据与设定阈值进行对比,判断是否报警,以便提示操作人员植物生长区内环境欠佳。另外,温度、湿度和光照强度这三个环境因子由上位机实时控制,通过执行相应的控制程序,并通过无线串口将控制量送给下位机,下位机根据上位機发送的控制量,控制各执行机构动作,以实现各环境因子的调节。

为方便找出传感器的最佳布局,对实际模型作如下简化 [11-13]:

(1)将植物生长区假设为气密性良好且与设备区相互独立长方体区域,计算域只取植物生长区,且加热加湿过程不受设备区影响。

(2)只考虑加热器,加湿器的影响且均简化为同实物相同尺寸的长方体。

1.2数学模型的建立

为了方便建立数学模型,做出如下假设 [14-16]:

(1)箱体内空气为不可压牛顿流体。

(2)箱体内气体满足Boussinesq假设。

(3)箱体近壁面处流体的速度为零。

(4)加热器送出气体的温度恒定,加湿器送出气体的湿度恒定。

1.2.1基本控制方程

基于模型假设,适用于本文的基本方程形式分别如下 [16-18]。

(1)质量守恒方程

ux+ v y+ w z=0。(1)

式中: u,v,w分别为x,y,z方向的速度分量, m/s。

(2)动量守恒方程

(ρu) t+divρU→v=- (P) x+div(μgradu)。

(2)

(ρv) tdivρU→v=- (ρv) t+div(μgradv)-

ρrefg1-αT-Tref。(3)

(ρw) t+divρU→w=- (P) z+div(μgradw)。(4)

式中: U=(u,v,w)是流体速度矢量;α为气体的热膨胀系数;P为流体微元体上的压力;Tref为参考温度;ρref为该参考温度下对应的空气密度。

(3) 能量守恒方程

(ρT) t+divρU→T=divkcpgradT。(5)

式中: cp为定压比热容,J/(kg·K); k 为传热系数, W/(m 2·K)。

1.2.2 湍流模型

取15 ℃下空气密度与动力粘度分别为1.22 kg/m 3、1.7894×10 -5Pa·s[20],计算雷诺数得 Re= 10 226.89大于8 000,故采用湍流模型。本文选择Reynolds k-ε 平均模拟方法中模型。

1.2.3 组分质量守恒方程

(ρcs) t+div(ρucs)=div(Ds·grad(ρcs))+SS。(6)

式中: cs为组分s的体积浓度;ρcs为该组分的质量浓度;Ds为该组分的扩散系数;Ss为生产率 [21]。

2网络化分与CFD参数设置

2.1植物生长区温湿度场均匀性指标设置

(1)模拟监测点设置

本文模拟监测点的位置主要围绕植物区选择。植物区的长宽高分别为0.4、0.4、0.25 m,其在箱体内部的位置如图2所示。将箱体的底面两边分别作为 x轴和y轴,高作为z轴。在y= 0.1 m、 y= 0.2 m处设置两个监测面,每个监测面分别设置5个监测点,以 y= 0.1 m的监测面为例,五个监测点的坐标分别为: A (0.1,0.1)、 B (0.3,0.1)、 C (0.2,0.2)、 D (0.1,0.3)、 E(0.3,0.3),分布方式如图3所示,同理监测点在 y= 0.2 m监测面的分布与 y= 0.1 m相同。

植物区的温度分布用以上10个监测点的温度变化描述,植物区的平均温度即为10个监测点的平均温度。仿真时植物区的平均温度达到目标温度时仿真停止。

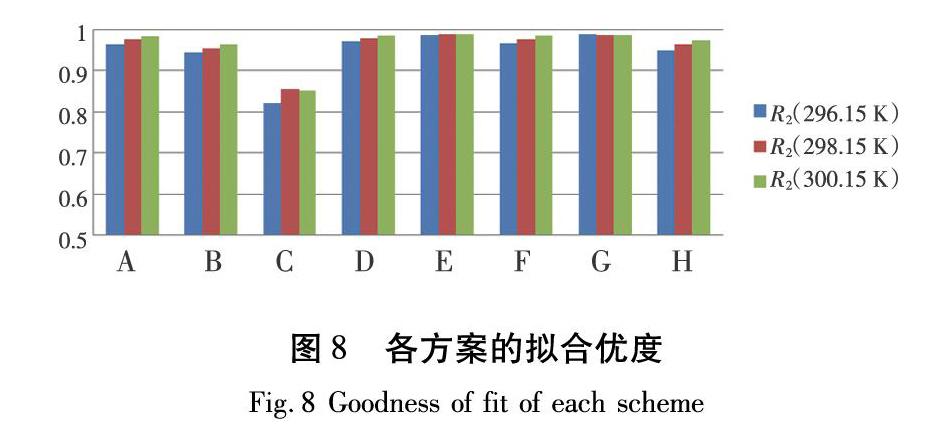

(2)拟合度指标

采用拟合优度(统计学中的可决系数 R2)描述传感器所测温度与植物区平均温度的偏离情况。 R2的值趋近于1时,回归直线对观测值的拟合程度变好,反之变差。本文将传感器的温度变化设为回归直线,植物区平均温湿度变化设为观测值。

拟合优度的计算公式为:

R 2=1-SSresSStof。(7)

SSres=∑Ni=1(fi-y→) 2。(8)

SStot=∑Ni=1(yi-y→) 2。(9)

式中: SSres为残差平方和;SStot为总平方和;fi为传感器温度;yi为植物区温度;N为数据样本个数。

2.2网络划分

采用结构化网格进行划分,划分时网格步长选为1,网格单元选为hex六面体,划分方式为submap,划分完成后的箱体网格如图4所示。

经检测本网格每个单元格的纵横比率在1~1.2之间,边比率在1~1.03之间,歪斜度在0~0.04之间相邻单元大小之比在0.99~1.03之间,各参数均在允许范围内,综上所述,该网格质量良好。

2.3CFD仿真参数设置

(1)温度仿真参数设置

选择能量方程、湍流模型,Enhanced Wall Treatment壁面函数,设置重力加速度为9.81 m/s 2,方向 z 轴负方向,内部初始温度288.15 K。

设置壁面参数及内部流体。选择Boussinesq假设,空气膨胀系数为0.003 431/K;箱体外壳的边界条件定义为wall,材料为亚克力,对流换热系数4.5 W/m 2·K,壁面温度288.15 K;加热器出口边界条件定义为velocity-inlet,水力直径0.1 m,速度为1.4 m/s,出口温度为333.15 K,湍流强度5%,水力直径0.125 m,加热器出口边界条件为outflow,外壳材料为ABS树脂,绝热。分别设置材料密度、比热容和导热率等参数。

选择SIMPLEC求解方法,湍流能与湍流耗散选择二阶差分,湍流黏度和松弛因子选择0.8,其他参数保持默认不变。时间步长设为1s,每个补偿迭代次数选择10。

(2)湿度仿真参数设置

主要如下:选择能量方程、设置组分运输模型。在边界条件选项中选择加湿器进气口,经将其定义为velocity-inlet,速度为0.2 m/s,方向沿 z 轴正方向,湍流强度设为5%,水力直径为0.06 m。水蒸气的质量分数设为0.01。求解方法与温度相同 [22]。

3结果与分析

3.1温度场仿真

根据上述参数,利用FLUENT软件对箱体内部温度场进行仿真,其温度场云图如图5所示。

(a) 温度综合分布

(a) Comprehensive temperature distribution

由图5可知,热风以射流形式从加热器的出风口水平射出,沿 x 轴负方向运动,此时热射流速度较周围空气大的多,热射流不断卷吸周围空气,使射流区变大,由于热射流温度高、速度快与周围空气强制对流,换热量大,故加热器送风口处温度梯度较大 [14]。当射流到达背板时,速度大幅衰减,热射流沿壁面向四周运动,但由于惯性的作用,大部分射流仍沿着壁面向 y 轴负方向运动。由于热空气与周围空气温差较大,即密度差较大,导致热空气受浮升力大于重力,故同时伴随向上运动;上升过程中,热射流不断卷吸周围冷空气,并与壁面和周围空气进行热对流和对流换热,温度不断衰减,与周围空气换热量逐渐减小,故此时热射流周围的温度梯度逐渐减小。当热射流到达箱体左侧面时,速度再次衰减,温度不断降低,此时热射流与周围空气温差已經很小,受到重力作用,开始向下运动,最终由于加热器进风口的负压作用回到加热器内部。

由图5(e)可知,在加热器出风口附近温度变化较剧烈,且与植物区的平均温度相差较大,不宜放置传感器;由图5(g)可知,箱体顶部区域温度分布较均匀,其与植物区平均温度接近,较易布置传感器 [15]。为减小因温度分布不均造成的测量误差,本文方案大都采用双传感器对称布局。如图6所示,本文设计了8种传感器布局方案,其中延箱体对角线方向,在距底面0.1、0.2、0.3 m的位置放置A、B、C 3组传感器;在植物区上方,距顶面0.1m处放置D、E、F、G、H 5组传感器。

在植物区平均温度分别达到296.15、298.15、300.15 K时停止仿真,分析到达不同温度时不同传感器方案的差异,选择其中温度变化最接近植物区温度变化的布置方案 [16]。仿真结果如图7所示,各方案的拟合优度如图8所示。

根据图7和图8可知,放置在对角线方向上的3组传感器A、B、C对植物区平均温度的跟踪效果稍逊于放置在植物区顶部的5组传感器,说明加热器吹出的热风沿四周箱壁运动使传感器周围温度快速上升,而植物区温度上升较慢,这就造成了传感器跟踪效果变差,在加热的起始阶段尤为明显,但随着温度的升高,箱体内温度场的均匀性也随之升高,拟合优度也相对上升,传感器的跟踪效果也逐渐变好;在植物区上方第5组传感器中,采用单一传感器的方案H的跟踪效果稍逊于其它4组方案,在剩余的方案中E、G两组的拟合优度要高于另外两组,且变化幅度更小,这说明传感器对植物区平均温度的跟踪效果好,且跟踪稳定,不随温度的变化而变化。通过仔细对比E、G两种方案的拟合优度的变化可以看出,方案E的拟合优度随温度的增加稍有上升,而方案G则随温度的增加稍有下降,综上所述,方案E的效果最好且在3种温度下的平均拟合优度达到0.988,平均温度误差为0.65 K。

3.2湿度场仿真

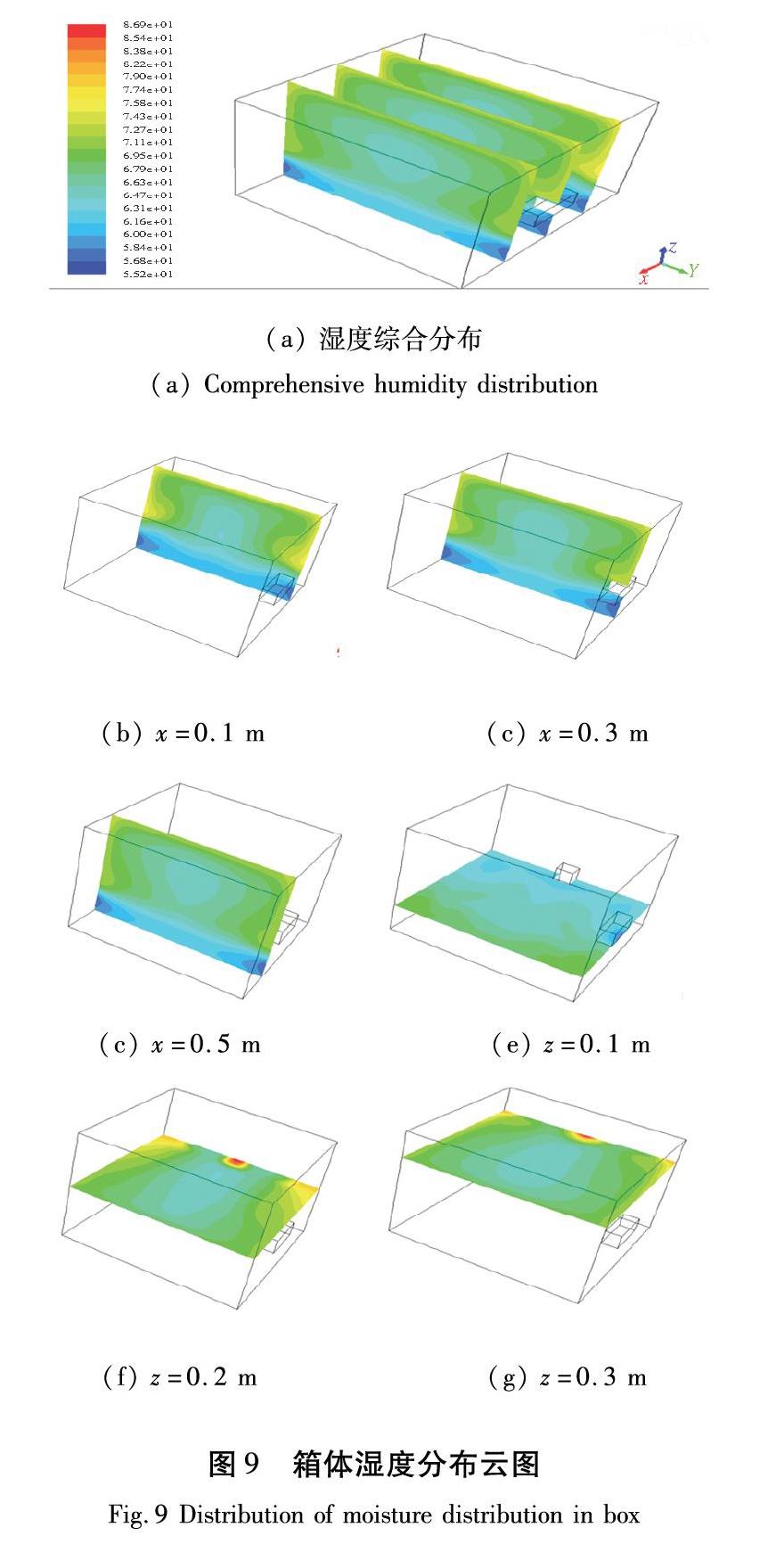

按照仿真湿度场的参数重新设置FLUENT,对箱体内部湿度场进行仿真,其湿度场云图如图9所示 [17]。

由图9可知,湿空气从加湿器出气口射出,沿 z 轴正方向运动,此时出口处水蒸气含量高,会迅速扩散至周围干燥的空气中,导致出气口附近湿度梯度增大;当湿空气运动到顶面时,由于顶面和侧壁面的阻挡作用,使其沿顶面向箱体前方运动,速度进一步降低,此时水蒸气的含量仍维持在较高的水平,但扩散速度较出口数有所减慢;当湿空气运动至箱体前面板时,由于受到了前面板的阻挡,速度几乎衰减至零,此时水蒸气只能靠重力的作用运动至箱体底部,因此箱体内部湿度场整体呈现上高下低的趋势。

由图9(a)可知,由于加湿器的出气方向为 z 轴正方向,湿度场在整个箱体内部的分布大体上呈上高下低的趋势,在箱体上半部接近箱体外壁的空间内湿度较高,与植物区的平均湿度相差较大,故不宜放置传感器。与温度相同,湿度传感器也采用双传感器对称布局,以减小湿度场分布不均给测量带来的误差。本文设计了9种传感器布局方案,分别在植物生长区左右两侧距底板高0.1、0.2、0.3 m处设置三层传感器,每层布置三组,每组两个传感器。传感器具体布局如图10所示。

在植物区平均湿度分别达到55%、60%、65%,RH时停止仿真,分析到达不同湿度时不同传感器的布局给测量带来的差异,以便选择其中湿度变化最接近植物区湿度变化的布置方案。仿真结果如图11所示,各方案的拟合优度如图12所示。

由图11和图 12可知,在距底面高0.3 m的三组传感器A、D、G的拟合优度较低于其它组,且随湿度的增高变化较大,在加湿器开启初期,传感器数据迅速增长到一个较高的水平,这说明由于加湿器的出气方向为 z 轴正方向,导致在顶部传感器附近湿度场变换较剧烈,使得传感器对湿度跟踪不够稳定;在距底面高0.2 m的三组传感器B、E、H的拟合优度较前三组有所提高,且随时间的变化程度降低,对湿度跟踪的稳定性也有所提高,但其中B组的拟合优度明显低于另两组,这是因为B组传感器位于箱体的中后部,位置靠近加湿器的出气口,从而导致其附近的湿度变化较剧烈,拟合优度降低;在距底面高0.1 m的三组传感器C、F、I的拟合优度比前两组较高,其中I组的拟合优度最高,随湿度的变化最小,所采集的数值可以很好地反映出当前湿度场的变化,因此方案I的传感器布局最合理。

3.3试验验证

为了验证模型及方法的可行性,在搭建的微型植物工厂平台上进行增温增湿试验,选用仿真实验筛选出的最佳方案布置传感器,采用无纸记录仪采集并记录数据。试验选用LM75A型高精度温度传感器测量温度,测量范围为-55~125 ℃,精度可达0.125 ℃;选用SHT11型高精度温湿度传感器,经过精准湿度校准后测量湿度,测量范围为0-100%RH,精度为±3%RH。

分别选取加热至300.15 K和加湿至65%RH进行验证试验。试验中每间隔20 s记录一次数据,并对试验数据进行处理,分别取温度传感器和湿度传感器的实测值与监测点模拟值进行对比,具体数据如图13所示。

从图13(a)和(b)可以看出温湿度模拟值和实测值随时间变化趋势相同,相对误差分别保持在保持在5.6%和3.2%以下,模拟值与实测值吻合效果较好,验证了模型的有效性。

4结论

本文以微型植物工厂加热加湿为研究对象,通过设置多种传感器布置方案,模拟仿真不同方案对植物生长区温湿度分布的跟踪反映情况,并筛选出最佳布置方案。其次通过验证试验,比较分析最佳布置方案中温湿度实测值和模拟值差异性分别为5.6%和3.2%,验证了模型的有效性。试验表明采用CFD技术模拟植物工厂温湿度分布并确定传感器位置具有可行性,对实现精准控制植物工厂内部温湿度具有一定参考价值。

【参考文献】

[1]高洁,郑德聪.日光温室湿度分布的數值模拟[J].灌溉排水学报,2017,36(4):31-36.

GAO J, ZHENG D C. The research on the numerical simulation of humidity distribution in solar greenhouse[J]. Journal of Irrigation and Drainage, 2017, 36(4):31-36.

[2]刘雁征,汪金营,吕亚州,等.日光温室温度传感器布置研究[J].北京农业职业学院学报,2013,27(3):24-26.

LIU Y Z, WANG J Y, LV Y Z, et.al. Research on solar greenhouse temperature sensor arrangement[J]. Journal of Beijing Agricultural Vocation College, 2013, 27(3):24-26.

[3]贾鹤鸣,宋文龙.基于松弛序列法的温室传感器优化布置研究[J].森林工程,2015,31(5):82-85.

JIA H M, SONG W L. Relaxation sequential algorithm for optimal placement of greenhouse sensors[J]. Forest Engineering, 2015, 31(5):82-85.

[4]LINZMERIER D T, MEKHAIEL M. Grid-based optimal sensor arrangement within a sensor array for 2D position estimation[J]. Proceedings of SPIE - The International Society for Optical Engineering, 2004:370-381.

[5]LEE J Y, SEOK J H, LEE J J. Multiobjective optimization approach for sensor arrangement in a complex indoor environment[J]. IEEE Transactions on Systems, Man, and Cybernetics, Part C: Applications and Reviews, 2012, 42(2):174-186.

[6]沈敏. 食用菌工厂菇房内环境的模拟验证与优化研究[D].南京:江苏大学,2016.

SHEN M. Research on the simulation and optimization of the environment of edible mushroom factory[D]. Nanjing: Jiangsu University, 2016.

[7]郭腾腾,涂洁磊,盛钰清,等.基于CFD稳态模拟的光伏玻璃温室温度分布模拟计算[J].云南师范大学学报(自然科学版),2018,38(2):11-15.

GUO T T, TU J L, SHENG Y Q, et al. Simulation calculation of photovoltaic glass greenhouse temperature distribution based on CFD steady state simulation[J]. Journal of Yunnan Normal University (Natural Sciences Edition), 2018, 38(2):11-15.

[8]王新忠,张伟建,张良.基于CFD的夏季屋顶全开型玻璃温室自然通风流场分析[J].农业机械学报,2016,47(10):332-337.

WANG X Z, ZHANG W J, ZHGAN L. Relationship between indoor temperature and rolling shutter opening of solar greenhouse based on CFD[J]. Journal of Agricultural Mechanization, 2016, 47(10):332-337.

[9]刘丽霞,雷法究.两种典型日光温室结构安全性能分析[J].林业机械与木工设备,2016,44(11):18-23.

LIU L X,LEI F J. Safety performance analysis of two typical greenhouse structure[J].Forestry Machinery & Woodworking Equipment, 2016,44(11):18-23.

[10]李姝玉.基于CFD的下沉式日光溫室保温性能分析[J].江西农业,2017(17):27.

LI S Y. Analysis of thermal insulation performance of sunken solar greenhouse based on CFD[J]. Jiangxi Agriculture, 2017(17):27.

[11]LAMOTTE A D, DELAFOSSE A, CALVO S, et al. Identifying dominant spatial and time characteristics of flow dynamics within free-surface baffled stirred-tanks from CFD simulations[J]. Chemical Engineering Science, 2018, 192:128-142.

[12]杨泽文,贾鹤鸣,宋文龙,等.基于能量角度的植物工厂优化控制[J].江苏农业科学,2018,46(14):238-241.

YANG Z W, JIA H M, SONG W L, et al. Plant optimization control based on energy angle[J]. Jiangsu Agricultural Sciences, 2018, 46(14):238-241.

[13]侯思宇. 基于CFD模型的设施温室小气候环境预测和控制研究[D].南京:南京农业大学,2016.

HOU S Y. Research prediction on the control of greenhouse microclimate environment prediction based on CFD model[D]. Nanjing: Nanjing Agricultural University, 2016.

[14]王彪. 光伏溫室光热环境数值建模及性能分析[D].杭州:浙江工业大学,2017.

WANG B. Study of solar thermal numerical model and performance analysis for the photovoltaic greenhouse[D]. Hangzhou: Zhejiang University of Technology, 2017.

[15]张芳. 基于CFD技术的大跨度温室喷雾降温热环境模拟[D].北京:中国农业科学院,2017.

ZHANG F. Simulation in a large-scale greenhouse with fogging system based on CFD[D]. Beijing: Chinese Academy of Agricultural Sciences, 2017.

[16]张建文,贺亚如,王庆贵.农业温室系统的多相流传递过程研究进展[J].江西农业学报,2016,28(7):126-130.

ZHANG J W, HE Y R, WANG Q G. Research advance in multiphase flow transfer process of agricultural greenhouse system[J]. Acta Agriculture Jiangxi, 2016, 28(7):126-130.

[17]贾鹤鸣,朱传旭,宋文龙,等.基于嵌入式控制器的微型植物工厂系统设计[J].森林工程,2017,33(4):58-64.

JIA H M, ZHU C X, SONG W L, et al. Design of mini-plant factory system based on embedded controller[J]. Forest Engineering, 2017, 33(4):58-64.

[18]张艺萌. 基于CFD的寒地水稻育秧大棚环境数值模拟分析与研究[D].大庆:黑龙江八一农垦大学,2018.

ZHANG Y M. Numerical simulation analysis and research of the cold rice seedling greenhouse environment based on CFD[D]. Daqing: Heilongjiang Bayi Agricultural University, 2018.

[19]杨泽文,贾鹤鸣,宋文龙,等.基于奇异摄动理论的植物工厂温度控制[J].计算机工程与应用,2018(14):224-228.

YANG Z W, JIA H M, SONG W L, et al. Control of plant factory based on singular perturbation[J]. Computer Engineering and Applications, 2018(14):224-228.

[20]邱兆美,赵龙,贾海波.植物工厂发展趋势与存在问题分析[J].农机化研究,2013,35(10):230-233.

QIU Z M, ZHAO L, JIA H B. Analysis of development trend and existing problems of botanical plants[J]. Journal of Agriculture Mechanization Research, 2013, 35(10):230-233.

[21]商守海,周增产,卜云龙,等.JPWZ-1型微型植物工厂的研制[J].农业工程,2012,2(1):44-47.

SHANG S H, ZHOU Z C, BU Y L, et al. Development of JPWZ-1 miniature plant factory[J]. Agricultural Engineering, 2012, 2(1):44-47.

[22]涂俊亮,邱权,秦琳琳,等.微型植物工厂内部环境调试试验平台研制及试验[J]农业工程学报,2015,31(2):184-190.

TU J L, QIU Q, QIN L L, et al. Development and test of internal plant environment test platform for micro plant factory[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(2):184-190.