粒径对煅烧石油焦颗粒与换热器一次换热的影响

2019-06-07徐纪国郑斌唐帅孙鹏刘永启王有镗张凯

徐纪国,郑斌,唐帅,孙鹏,刘永启,王有镗,张凯

(山东理工大学交通与车辆工程学院, 山东淄博255049)

0 引言

煅烧石油焦是一种重要的化工原料,一般应用于电解铝、碳素、工业硅等行业,煅烧石油焦是由生焦经过高温煅烧而成,离开煅烧装置的煅烧石油焦温度可达1 000 ℃以上[1],蕴藏着巨大的余热资源。据统计,在2016年煅后焦总产量约为2 590.9万吨,如果实现余热回收可节约138.18万吨标准煤,节能效益可观。目前,固体颗粒的余热回收常采用二次换热的方式,例如干熄焦、环冷机等,但该方法适用于颗粒间空隙较大、气体流动阻力较小的情况,同时系统复杂、造价较高。针对宽粒度范围的密集颗粒体系,ZHENG等[2]提出了一次换热回收颗粒余热的方法,即颗粒体系与换热器一次换热回收颗粒余热并直接生产蒸汽,该方法换热次数小、余热回收效率高,同时装置结构简单、成本较低,在各个行业中的适用性均较强。

在密集颗粒体系传热研究方面,前人已经开展了一定的探索研究。YAGI等[3]提出了填充床中颗粒的五种传热模型:颗粒接触面传热、颗粒接触面附近的气膜层换热、颗粒间气体对流传热、颗粒间辐射传热、颗粒内部存在的导热。ZHANG等[4]利用实验研究了填充床与临壁的换热过程,他指出颗粒温度、颗粒停留时间和颗粒直径是造成传热系数变化的主要因素。PEIC等[5]用实验的方法研究了热填充床不同粒径的颗粒与较大冷浸球之间的换热系数。卜昌盛等[6]采用数值模拟的方法,以固定床为对象,分别研究了颗粒的粒径、比热容和热导率对有效传热系数的影响。武锦涛等[7-8]利用DEM建立模型来考察微观尺度上不同粒径分布的颗粒在移动床中的换热特性。BU等[9-10]分析了三种堆积模型(简单立方体、体心立方体、面心立方体)的不同接触方式对球形结构填充床换热特性的影响,并且指出短圆柱接触方式的局部流量和温度分布最为合理。HOU等[11]针对装有水平管道的流化床中换热情况,利用CFD-DEM耦合模型研究了粒径、埋管排布方式、管道温度等参数变化对传热过程的影响规律,并指出气相与固相之间的传热以对流换热为主。

综上所述,一方面,现有研究主要针对二次换热方法的传热过程开展,而一次换热方法的理论认识缺乏系统性;另一方面,由现有研究可知粒径变化对固体颗粒余热回收影响巨大。因此,本文拟以密集颗粒体系与换热器的一次换热过程为研究对象,系统研究颗粒粒径变化对传热过程的影响规律,以期为固体颗粒余热回收换热器的设计提供基础理论支持。

图1 煅后焦颗粒间短圆柱接触模型Fig.1 Short cylindrical contact model betweencalcined coke particles

1模型建立

1.1 物理模型

结合煅烧石油焦颗粒与换热器一次换热过程的特点,对传热模型进行如下简化:①由于煅烧石油焦颗粒为类球形,将其简化为球形颗粒;②为了探索颗粒携带热量最大时的极限换热过程,选用菱面体堆积(有序排列中最密集的形式)作为颗粒堆积形式[9];③由于颗粒间接触传热形式多样且复杂,在颗粒与颗粒之间、颗粒与壁面之间采用短圆柱接触方式来模拟接触热阻[10](如图1);④由于换热器为对称结构,选取其中的一半为研究对象,传热模型仅一端设置换热管壁面。综上所述,本文构建的传热模型如图2所示:

1.换热管壁面 2.间隙气体 3.煅后焦颗粒 4.短圆柱接触模型 5.中心对称面

1.2 数学描述

煅烧石油焦在换热器中的实际下落速度只有5×10-5m/s,可将颗粒与间隙气体视为整体,参考岑可法[12]、冷涛田[13]的研究著作,忽略气固相之间的对流换热,只考虑换热过程中的热辐射和热传导,同时忽略模型在换热过程中的径向换热,只计算其轴向换热。

根据上述建模过程,本文所计算的换热过程是一个非稳态、无内热源的换热过程,所以导热方程式为:

(1)

式中,ρ表示密度,kg/m3;c表示比热容,J/(kg·K);T表示温度,K;t表示时间,s;λ表示导热系数,W/(m·K)。

辐射方程为公式(1.2)~(1.4)所示:

(2)

(3)

式中,εw表示表面发射率;T表示颗粒表面温度,K;qin表示入射到颗粒表面的辐射热流,W/m2。

(4)

1.3 初始条件与边界条件

煅烧石油焦粒径选取其平均粒径7.13 mm,颗粒之间的接触面积系数(短圆柱面积与颗粒最大投影面积之比)选用0.05[14],颗粒与间隙气体初始温度均设置为800 ℃,换热管壁温为179 ℃(管内饱和水压力为1.0 MPa),颗粒堆长度为150 mm(两换热管之间的颗粒厚度为300 mm),煅烧石油焦的导热系数和比热如式(5)和式(6)所示。

λ=7.174+2.704×10-3T,

(5)

式中,λ为被导热系数,W/(m·K);T为颗粒温度,K。

c=3447.584-24.451T+0.079T2-1.116×10-4T3+7.178×10-8T4-1.731×10-11T5,

(6)

其中,c为比热容,J/(kg·K);T为颗粒温度,K。

传热模型中,换热管壁面为定壁温,其余5个壁面均为理想绝热壁面。模型中颗粒与短圆柱接触面设置为固/固耦合壁面,颗粒与间隙气体、短圆柱与间隙气体间接触面全部设置为气/固耦合壁面。

1.4 网格划分及独立性验证

本文所用模型在网格划分过程中,使用Tet/Hybrid网格和尺寸函数相结合的方法来减少错误网格数量,同时为提高计算精度,在颗粒与颗粒之间和颗粒与壁面之间的短圆柱处进行网格加密处理。网格划分示意图如图3所示:

(a) 网格横向视图

(b) 短圆柱加密视图

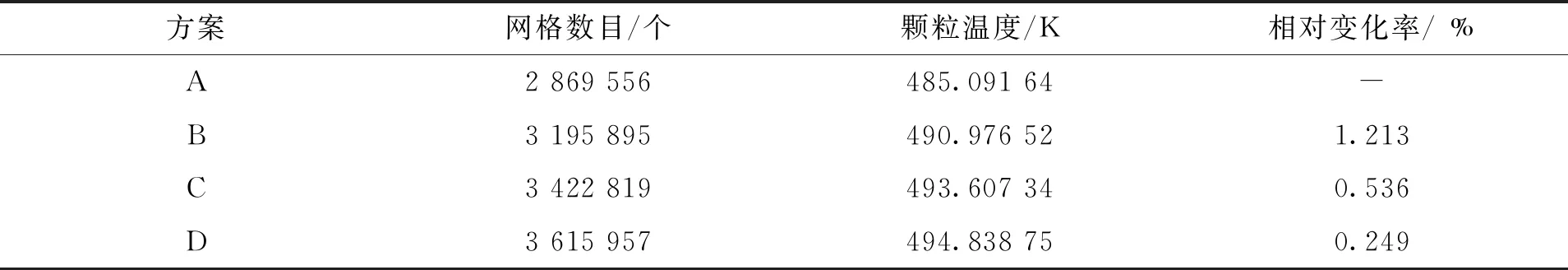

本文选用粒径7.13 mm,以换热420 min后颗粒堆平均温度相对变化率低于1 %[15]为评价标准,进行网格独立性检验。计算结果如表1所示:

表1 网格独立性验证Tab.1 Grid independence verification

从表1可以看出,在保证计算精度的前提下,方案C网格数最少,因此选用方案C为本文的网格划分方案。

1.5 主要研究参数及评价指标

对煅烧石油焦试样进行了筛分,结果显示:粒度为1.18~2.36 mm、2.36~4.75 mm、4.75~9.5 mm、9.5~13.2 mm和13.2~16 mm的颗粒质量可达到试样总质量的75.3 %以上,因此本文选取了上述5个粒度对应的平均粒径1.77、3.56、7.13、11.35、14.6 mm为研究参数。

本文选取了比焓、壁面综合换热系数、放热率、有效换热时间等评价指标对一次换热过程进行分析,具体如下:

① 比焓:由于粒径不同,无法对不同粒径的颗粒堆蓄热量进行直接对比,所以本文选取比焓代替蓄热量作为颗粒堆蓄热变化的评价指标。比焓为单位质量颗粒堆中煅后焦颗粒所具有的热量。

(7)

其中,h为比焓,kJ/kg;Q为固相蓄热量,kJ;A为换热面积,m2;L为模型长度,m;ρ为煅后焦密度,kg/m3;ε为空隙率。

② 壁面综合换热系数:本文用壁面综合换热系数来衡量不同粒径的颗粒堆的换热能力,用换热时间来代替颗粒在换热器内的下落过程,计算换热420 min内壁面综合换热系数,计算公式如下:

(8)

式中,k为壁面综合换热系数,W/(m2·K);Q总(420 min)为换热420 min总换热量,J;A为换热面积,m2;ΔT为对数温差,K;τ为换热时间,s。

③ 放热率:主要表征一定换热时间内回收的颗粒堆热量在颗粒堆总热量中的占比。

Q传总/Q蓄总×100 %,

(9)

其中,Q传总是换热420 min过程中总换热量,J;Q蓄总是颗粒气相与固相初始蓄热量总和,J。

④ 有效换热时间:用来表征回收一定比例热量所需要的时间,本文定义当换热过程完成90 %所用的时间为有效换热时间。

2 传热特性分析

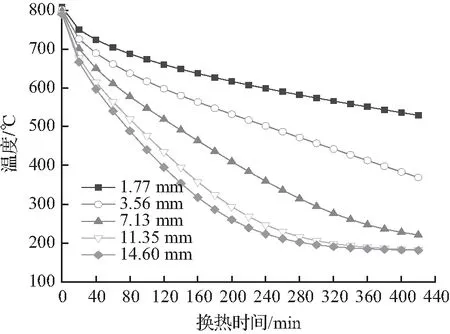

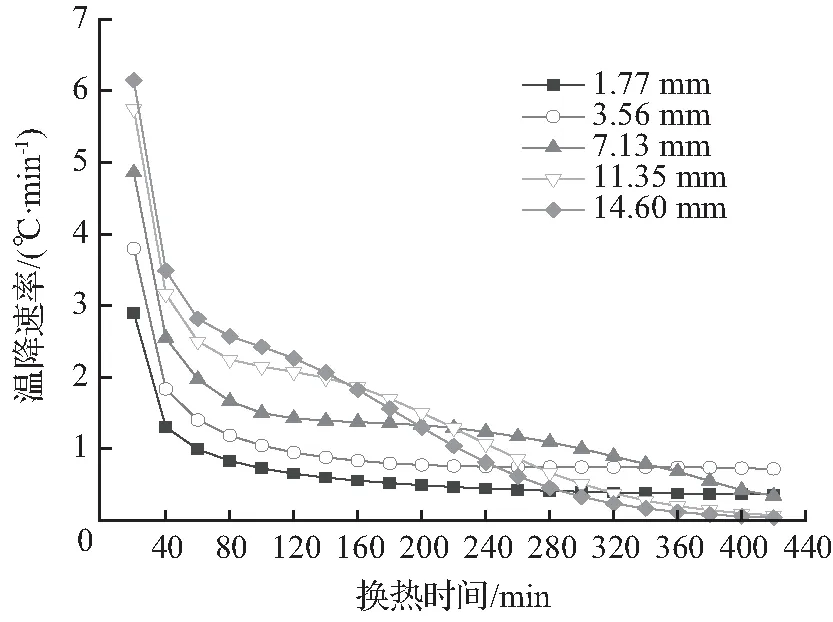

图4是粒径对颗粒堆平均温度和温降速率演变过程的影响。由图4(a)可知:不同粒径的颗粒堆平均温度均呈现先快后慢的下降趋势,粒径越大温降越快,在换热280 min时,粒径为1.77 mm与粒径为14.6 mm颗粒堆温度差达到最大值379.91 ℃,此后温差逐渐缩小,换热420 min时降低至347.64 ℃。图4(b)从温降速率方面分析,不同粒径颗粒堆的温降速率均呈现出前期急速下降,中期慢速下降,后期缓速下降的规律。在换热前160 min内,粒径越大的颗粒堆温降速率越大。在换热160 min之后,最大温降速率发生转变,在160~220 min,粒径为11.35 mm的颗粒堆温降速率最大,在220~340 min,粒径为7.13mm颗粒堆温降速率最大,在换热340 min~420 min,粒径为3.56 mm颗粒堆温降速率最大。粒径为14.6 mm颗粒堆的温降速率在换热160 min后小于粒径为11.35 mm颗粒堆的温降速率,在换热200 min后小于粒径为7.13 mm颗粒堆,在换热240 min后小于粒径为3.56 mm颗粒堆,在换热280 min后小于1.77 mm颗粒堆。粒径为11.35 mm和7.13 mm的颗粒堆具有相同规律。这是因为在颗粒堆长度不变的条件下,粒径越大的颗粒堆颗粒数目越少,接触热阻数目越少,颗粒堆总热阻越小,颗粒堆传热越快,温降速率越大;同时粒径大的颗粒堆温降速率越快,导致颗粒与接触壁面之间温差快速减小,又抑制降温过程,使得换热后期粒径越大的颗粒堆温降速率反而减小。

(a) 温度

(b) 温降速率

图4 粒径变化对颗粒堆平均温度变化的影响

Fig.4 Effect of particle size change on the average temperature of particle pile

图5是粒径对颗粒堆比焓演变过程的影响。由图5(a)可知:不同粒径的颗粒堆比焓值均呈现先快后慢的下降趋势,粒径越大焓降越快,随着换热时间的增加,在换热280 min时不同粒径之间的比焓差值达到最大,粒径为1.77 mm与粒径为14.6 mm比焓差值达到53.49 %,此后最大比焓差值缓慢减小,最后在换热420 min时减少至48.84 %。图5(b)从比焓减少速率方面分析,不同粒径比焓减少速率均呈现出前期急速下降,中期慢速下降,后期缓慢下降的规律。在换热前160 min,粒径越大的颗粒堆比焓减少速率越大。在换热160 min后,最大比焓减少速率发生转变。在换热160~220 min,粒径为11.35 mm的颗粒堆比焓减少速率最大,在换热220~340 min,粒径为7.13 mm的颗粒堆比焓减少速率最大,在换热340~420 min,粒径为3.56 mm的颗粒堆的比焓减少速率最大。粒径为14.6 mm的颗粒堆的温降速率分别在换热160、200、240、280 min后依次小于粒径为11.35、7.13、3.56、1.77 mm颗粒堆的温降速率。粒径为11.35 mm和7.13 mm的颗粒堆具有相同规律。在换热280 min时,由于粒径为14.6 mm颗粒堆与壁面温差减小的更快,抑制换热过程的进行,所以粒径为1.77 mm的颗粒堆比焓减少速率超过粒径为14.6 mm的颗粒堆比焓减少速率,所以在280 min时比焓差值达到最大值。同时因为粒径越小的颗粒堆数目越多,接触热阻越大,总热阻越大,颗粒堆传热越慢,比焓减少速率越小;换热一定时间后,粒径大的颗粒换热快,导致颗粒与接触壁面之间温差快速减小,减缓换热过程,使得换热后期粒径越大的颗粒堆比焓减少速率反而减小。

(a) 比焓

(b) 比焓减少速率

图5 粒径变化对颗粒堆比焓变化的影响

Fig.5 Effect of particle size change on particle pile enthalpy change

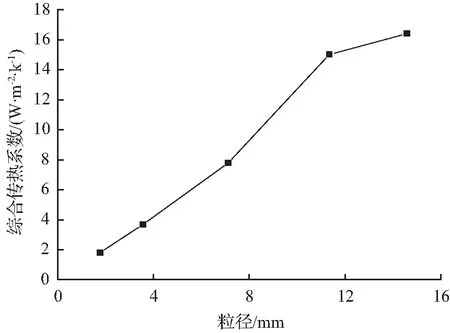

图6是粒径对壁面综合换热系数的影响。由图可知,随着粒径增长,颗粒堆壁面综合换热系数增长。粒径由1.77 mm增至14.6 mm时,壁面综合换热系数由1.81 W/(m2·K)增至16.41 W/(m2·K)。由图6中曲线形状可知,粒径由1.77 mm增至7.13 mm壁面综合换热系数呈线性增长,粒径由7.13 mm增至11.35 mm曲线斜率略有增加,而粒径从11.35 mm增至14.6 mm时斜率明显下降。这种现象主要是热量和温差两者耦合作用导致:①随着粒径增大,颗粒间接触热阻数目减少,总热阻减小,导致颗粒堆换热速度快,换热量多;②随着换热过程的进行,粒径大的颗粒堆换热快,使颗粒堆与换热壁面之间的温差更快的减小,抑制壁面换热系数的增加。粒径由7.13 mm增至11.35 mm时,热量因素为主导因素,传热速度快,传递热量多,导致综合换热系数增加;粒径由11.35 mm增至14.6 mm,两种工况的颗粒堆在换热420 min都已经完全冷却,颗粒堆蓄热基本回收完毕,此时温差因素的抑制作用占主导地位,导致换热系数仅小幅度增长。

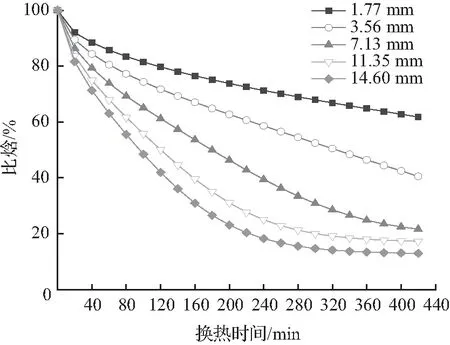

图7是粒径对放热率的影响,由图7可知,随着粒径增长,颗粒堆放热率不断增长。换热420 min后,粒径从1.77 mm增至14.6 mm的工况下放热率由39.58 %增至85.24 %。这是因为粒径越大的颗粒堆接触热阻数目越少,总热阻越小,换热过程进行越快。在420 min的换热时间内,7.13 mm、11.35 mm和14.6 mm粒径的颗粒堆换热比较充分,所以这三种粒径的放热率比较高并且比较接近,但是换热420 min对1.77 mm和3.56 mm粒径的颗粒堆来说远远不够,导致颗粒堆放热率比较低,需要增加换热时间提升余热回收效果。

图6 粒径变化对壁面综合换热系数的影响

Fig.6 Effect of particle size change on wall heat transfer coefficient

图7 粒径变化对放热率的影响

Fig.7 Effect of particle size change on heat release rate

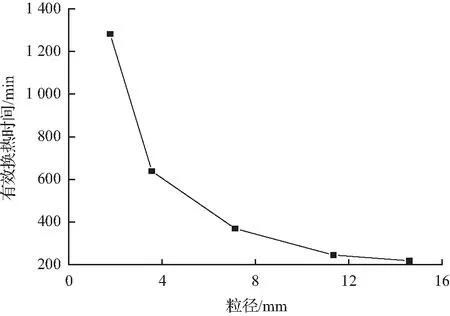

图8 粒径变化对有效换热时间的影响Fig.8 Effect of particle size change on effective heat transfer time

图8是粒径对有效换热时间的影响。由图可知,随着粒径增长,有效换热时间减少,粒径从1.77 mm增至14.6 mm的工况下换热时间由1 282 min减至218 min。这主要是随着粒径增大,颗粒间接触热阻数目减少,总热阻越小,使粒径越大的颗粒堆换热时间越少;同时随着粒径增大,接触热阻数量减少的速率不断降低,所以颗粒堆换热时间的减少速率也在不断减小。

3 结论

针对煅烧石油焦与换热器的一次换热过程,构建了菱面体堆积条件下的非稳态传热模型,系统研究了粒径变化对换热过程的影响规律。其结论如下:

① 不同粒径颗粒堆均呈现出先快后慢的温降趋势,粒径越大,颗粒堆温降越快,在换热280 min时,不同粒径颗粒堆温差最大,为379.91 ℃。不同粒径颗粒堆的温降速率均呈现出“急速—慢速—缓速”的下降规律。在换热前160 min,粒径越大的颗粒堆温降速率越大,在160~220 min,粒径为11.35 mm的颗粒堆温降速率最大,在220~340 min,粒径为7.13 mm颗粒堆温降速率最大,在换热340~420 min,粒径为3.56 mm颗粒堆温降速率最大。

② 不同粒径颗粒堆均呈现出先快后慢的焓降趋势,粒径越大,颗粒堆焓降越快,在换热280min时,不同粒径颗粒堆比焓差值最大,为53.49 %。不同粒径颗粒堆的比焓减小速率均呈现出“急速—慢速—缓速”的下降规律,在换热前160 min,粒径越大的颗粒堆比焓减少速率越大,在换热160~220 min,粒径为11.35 mm的颗粒堆比焓减少速率最大,在换热220~340 min,粒径为7.13 mm的颗粒堆比焓减少速率最大,在换热340~420 min,粒径为3.56 mm的颗粒堆的比焓减少速率最大。

③ 随着粒径增长,壁面综合换热系数和放热率增加,有效换热时间降低。粒径从1.77 mm增至14.6 mm,壁面综合换热系数由1.81 W/(m2·K)增至16.41 W/(m2·K),放热率由39.58 %增至85.24 %,有效换热时间由1 282 min降至218 min。