非接触式钢轨三维轮廓参数检测系统研究

2019-06-06陈十进杨海马刘海珊解光耀

陈十进,刘 瑾,杨海马,刘海珊,韦 钰,肖 俊,解光耀

(1.上海工程技术大学电子电气工程学院,上海 201620;2.上海理工大学光电信息与计算机工程学院,上海 200093)

0 引言

钢轨是支撑铁路运输的重要基础设施,在钢轨生产出来后需要对其进行精确的三维轮廓几何测量,才能判定生产的钢轨质量是否合格。

我国铁路部门目前对钢轨轮廓的检测主要还是以接触式检测为主,这种检测方法的测量精度和速度都受人工影响。随着科技的不断发展,非接触的检测[1]方式已经逐渐成为趋势。本文设计一种基于激光轮廓仪的具有较高性价比、较高稳定性及高精度的钢轨三维轮廓参数检测系统,通过高精度的快速三维扫描重建技术,对钢轨几何形貌进行重构,再利用高效的几何检测算法检测出钢轨各项轮廓参数。实验表明,本检测系统可以满足TB/T3276-2011《高速铁路用钢轨》[2]中对钢轨的轮廓尺寸、平直度以及扭曲度等参数的要求。

1 系统结构

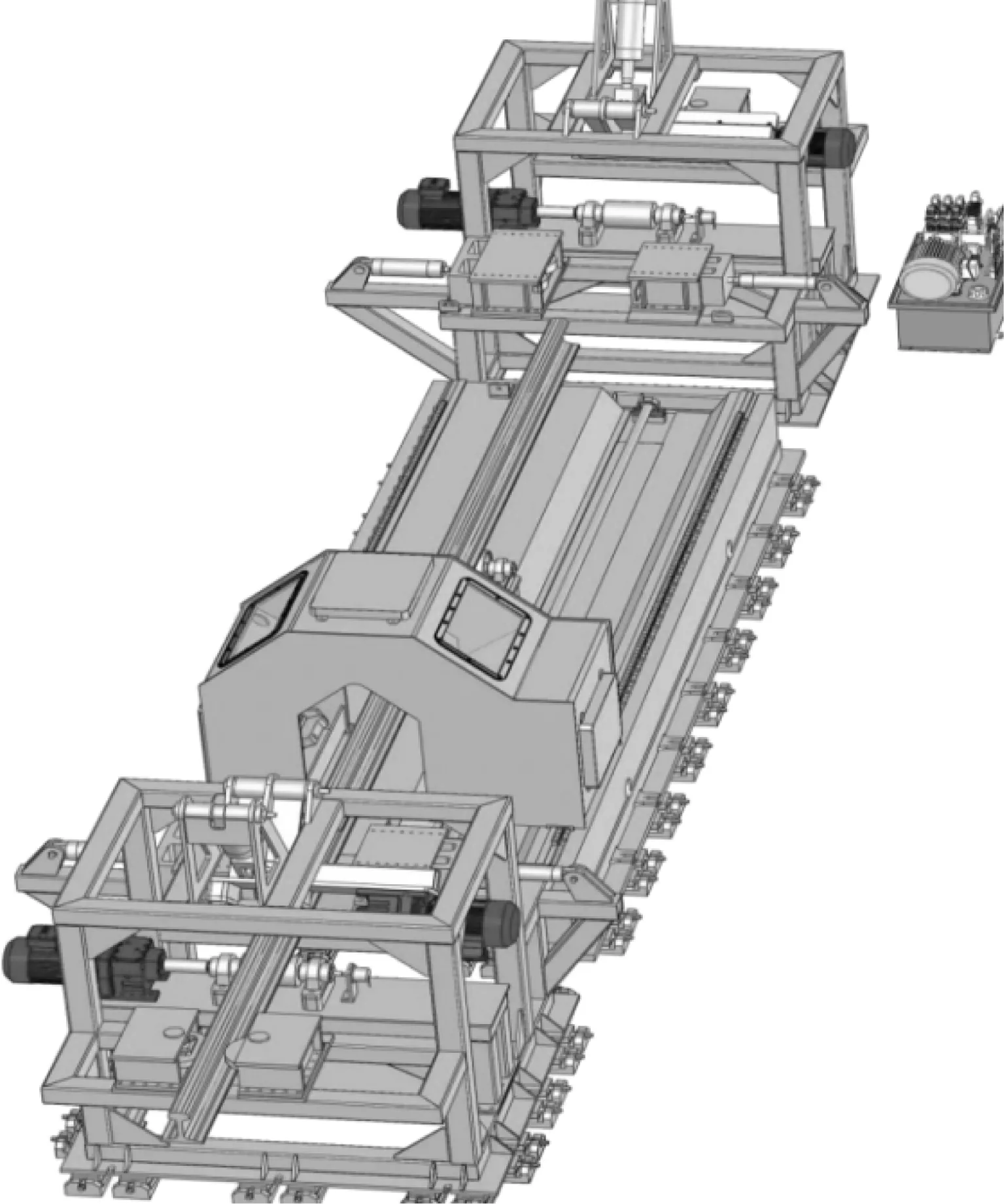

检测系统主要由前送轨机构、滑动扫描台、后送轨机构组成,如图1所示。前送轨和后送轨机构主要用于钢轨的输送。滑动扫描台作为激光轮廓仪的载体,是主要的测量装置,将4个激光轮廓仪安装在封闭的机壳内,通过安装在不同位置的激光轮廓仪来采集钢轨各个面的几何参数[3]等信息,并将采集到的信息传送至上位机进行处理[4-5]。为了能够扫描到钢轨端面的垂直度,将滑动扫描台左右两侧的激光轮廓仪装在伺服电机上,使其可以在检测端面时旋转30°。为了提高激光轮廓仪采集到数据的准确性,需要滑动扫描台进行准确的定位。在滑动扫描台的外部装有光栅尺编码器,将滑台的实际的运动数据反馈给伺服放大器,形成闭环控制系统。

图1 轮廓仪检测系统

前后2个送轨装置由1个油泵、2个驱动电机,3个液压手臂组成。电机上装有旋转编码器,用于确定钢轨移动的距离。左右两侧的液压手臂上装有3个辅助钢轨移动的滚动轮。为确定钢轨准备状态,每个送轨装置的前端和后端均装有1对光电检测。

2 钢轨三维重建

2.1 数据滤波处理

在数据的处理中,主要采用了两种滤波方法。通过限幅滤波来解决环境对测量的影响,通过加权递推平均滤波来解决传感器在运动过程中的振动等影响[6]。

2.1.1 限幅滤波

限幅滤波法是通过经验来判断2次采样所获得偏差的最大值,设置偏差的最大值为A。然后然每次检测到的钢轨参数值与上一次检测到的值进行比较,如果本次检测到的值与上次的值的差小于A,则说明该值为有效值:如果大于A,则说明该值为无效值,用上一次的值来代替本次所检测到的值[7]。对于不可控因素造成的干扰,此方法能够很好的克服。

2.1.2 加权递推平均滤波

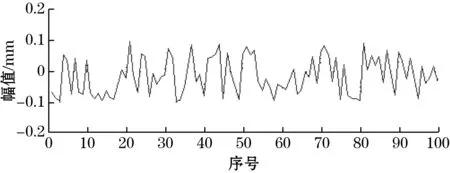

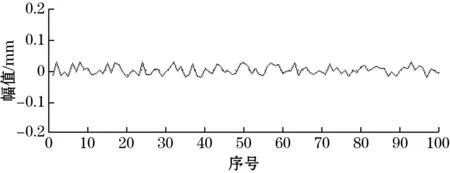

加权递推平均滤波是把N个连续的采样值当成一个队列,长度为N。每次采样到新数据的时候,将其放在队尾,同时去掉队首的第一个数据。将不同的权值赋予不同时刻的队列,越接近该时刻,则权值取的越大。对于有些采样周期短,并且滞后时间大的系统,该方法能够较好的适用。提取一组波动较大的数据,处理效果如图2和图3所示:

图2 滤波处理前效果图

图3 滤波处理后效果图

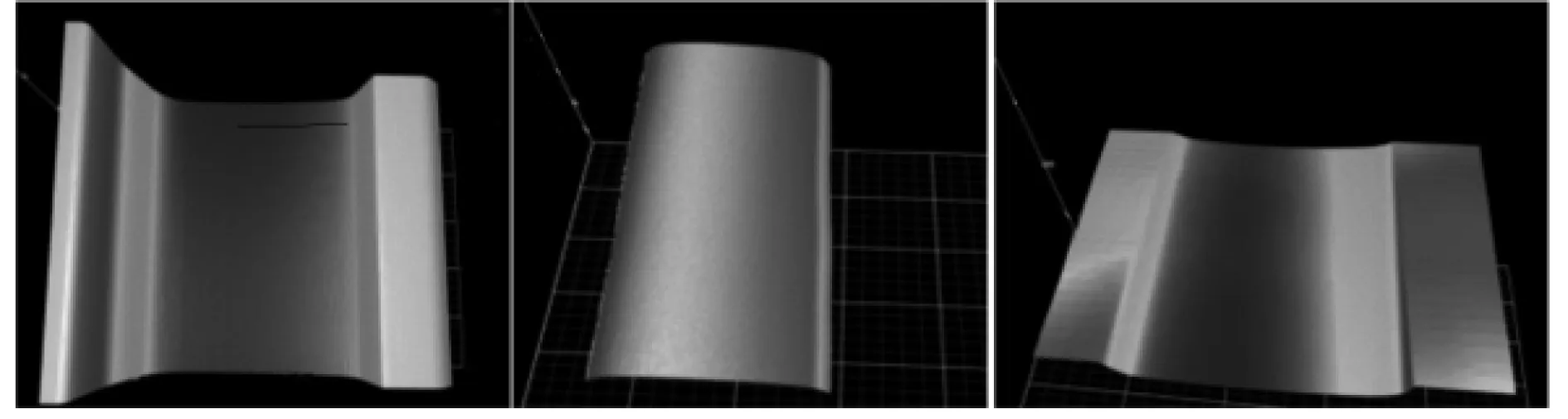

通过限幅滤波和加权递推平均滤波,可获得钢轨各个面的处理结果图,如图4所示。

图4 钢轨各面扫描图

2.2 坐标转换

由4个激光轮廓仪采集的钢轨轮廓分别是相互独立的,因此需要重建坐标系。首先由限幅滤波和加权递推平均滤波法对钢轨轮廓进行初始化处理[8],再用坐标转换法将4个激光轮廓仪采集到的信息转换到同一个坐标系下,最后通过角度矫正调整拼接完成的钢轨图像。

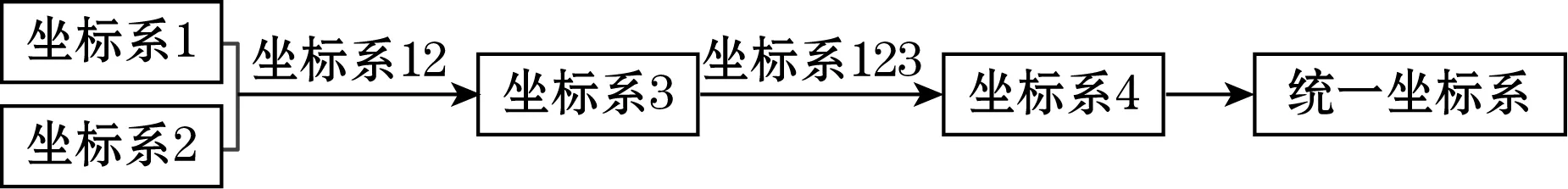

4个激光轮廓仪用两两相互转换的方式来实现统一,具体转换步骤如图5所示。

图5 坐标转换联级

坐标转换[9]是从一种坐标系统变换到另一种坐标系统的过程,通过建立两个坐标系统对应关系来实现。坐标转换主要是通过平移、旋转和伸缩三种方法来实现。如将原坐标(XS,YS)转换到坐标(Xf,Yf):

(1)平移:将原来的坐标原点(X0,Y0)平移到新的坐标原点(0,0)。

(2)旋转:将原有的坐标系的X轴和Y轴旋转θ角度。

(3)伸缩:将原有的坐标系的X轴和Y轴伸缩K比例。

可以计算出最后的坐标为:

(1)

而最终获得的图像与激光轮廓仪最初采集到的图像比例一样,未见伸缩,所以K的值为1。因此,将原式化简为:

(2)

最后将坐标转移好的数据在进行拼接,形成一个完整的钢轨断面图像。

2.3 角度矫正

用激光轮廓仪采集到的钢轨图像是倾斜的,为了更准确的获得钢轨轮廓参数,要对角度进行矫正。钢轨底部的直线度很好的反映钢轨的倾斜度,用最小二乘法对钢轨底部进行拟合[10]。公式如下:

(3)

(4)

将最后的结果带入y=kx+b可得拟合直线方程。轮廓仪采集钢轨轮廓数据是直角坐标的形式,需要转化为极坐标形式。在角度矫正时,极坐标的r值不变,θ变为θ-δ,再将改变后的极坐标转化为直角坐标,即可得角度矫正之后的钢轨图像,接下来通过重组好的钢轨轮廓对钢轨各项几何尺寸进行测量。

3 钢轨表面参数检测

3.1 平直度检测

以钢轨的AB段为例来检测AB段钢轨的平直度。曲线AB为钢轨的实际轮廓,先取出钢轨A段的最高点(X1,Y1),记为A点。取B段的最高点(X2,Y2),记为B点。根据该两点的坐标可求出AB段的直线方程为:

(5)

再求出曲线AB的各点到该直线的距离di:

(6)

式中:(Xi,Yi,Zi)为曲线上的任意一点。

取MAX(di)记为钢轨AB段的平直度。

3.2 斜度检测

检测钢轨端面的垂直度时,要测量钢轨的各个面上的3个点的坐标M1(X1,Y1,Z1)、M2(X2,Y2,Z2)、M3(X3,Y3,Z3)来构造钢轨的平面方程。

端面:

A1·X+B1·Y+C1·Z+D1=0

(7)

底面:

A2·X+B2·Y+C2·Z+D2=0

(8)

侧面:

A3·X+B3·Y+C3·Z+D3=0

(9)

再求出面和面之间夹角的余弦值:

(10)

(11)

标准钢轨的端面与底面和侧面的垂直度均应该为90°,对应的余弦值为0,所以,将所求的cosφ12、cosφ13与0作比较,即可判断出钢轨的端面与各个面之间垂直度的偏差。

3.3 扭曲度检测

测量钢轨底面4个点的坐标,以内侧的2个点作为基准,分别计算外侧2个点中每个点到其他3个点所构成的平面(平面方程为A(x-x1)+B(y-y1)+C(z-z1)=0)的距离。

其中:

A=(y3-y1)(z3-z1)-(z2-z1)(y3-y1)

(12)

B=(x3-x1)(z2-z1)-(x2-x1)(z2-z1)

(13)

C=(x2-x1)(y3-y1)-(x3-x1)(y2-y1)

(14)

式中:x1,y1,x2,y2,x3,y3为其他3个传感器的安装位置;z1,z2,z3为测得的垂直距离。

取所求得距离最大值,记为钢轨的扭曲度。

4 系统测试实验

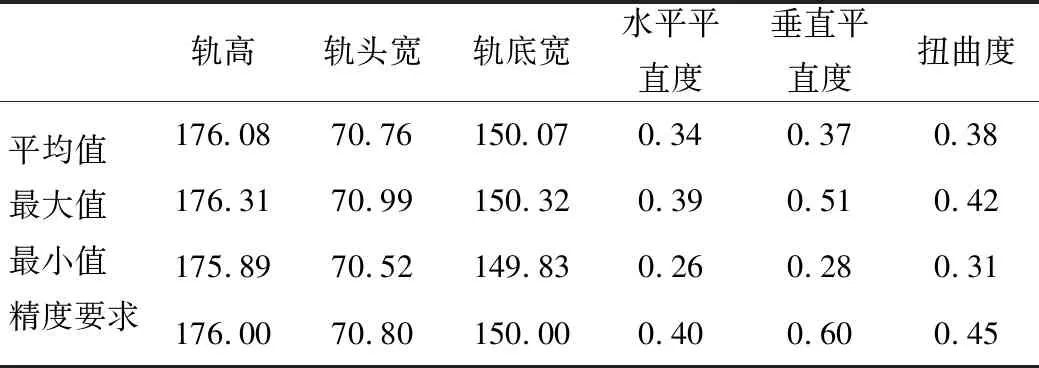

为验证所设计的钢轨轮廓参数检测系统的稳定性和精度情况,通过选用同一根钢轨,对其轨高,轨头宽等参数进行多次重复试验,得到的结果如表1所示。

表1 重复性试验结果 mm

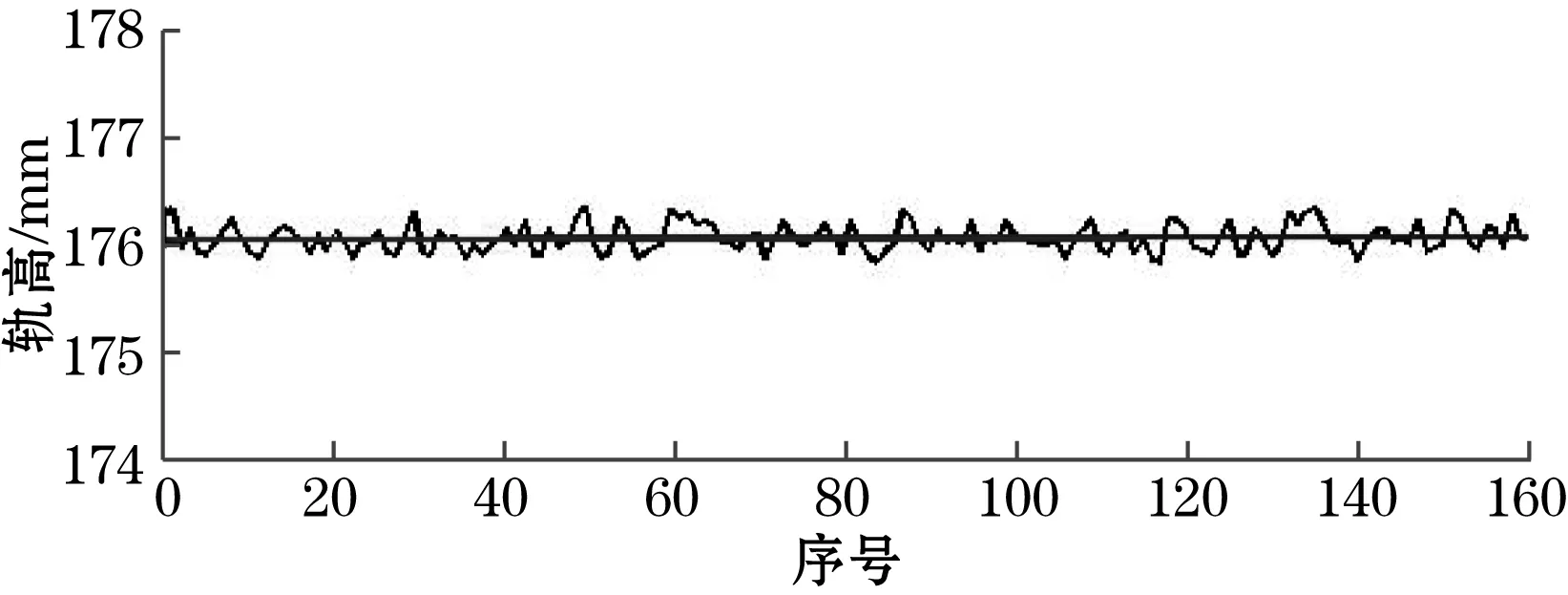

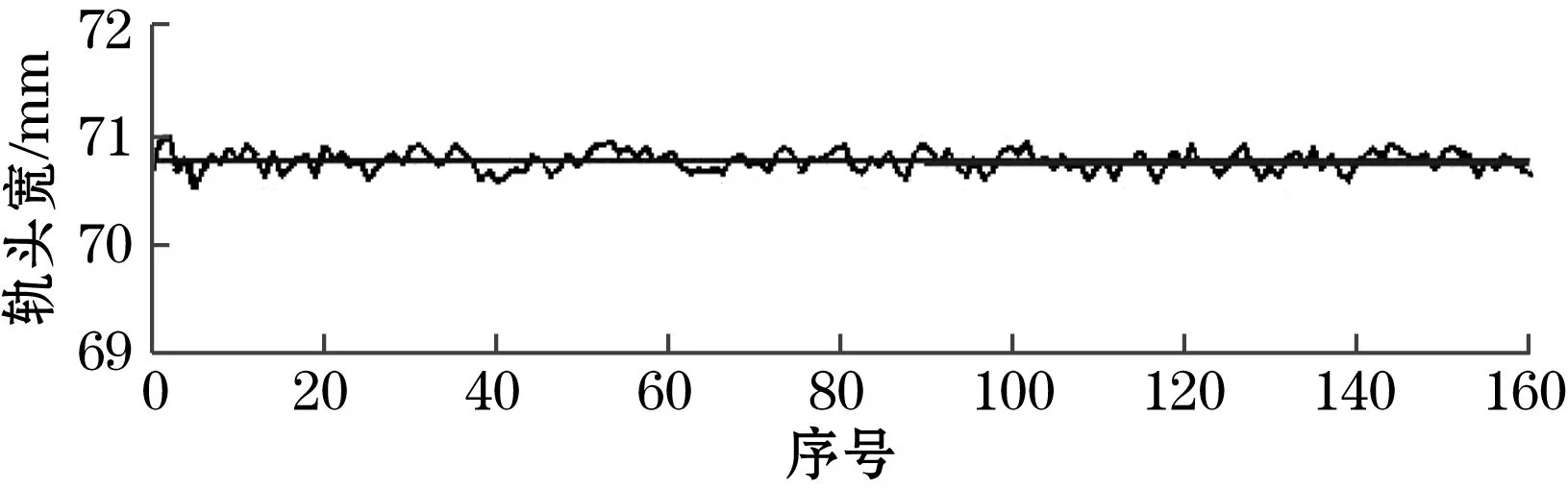

钢轨所有几何参数中,轨高和轨头宽精度的要求相对更高,为了能更直观的看出精度情况,本文将其通过直线拟合的形式表现出来[11],处理结果如图6和图7所示。

图6 轨高数据拟合图

图7 轨头宽数据拟合图

由表1和图6、图7可以看出,钢轨水平方向0~1 m平直度小于0.4 mm,0~2 m平直度小于0.6 mm,1~3 m平直度小于0.6 mm;钢轨端部和距之1 m处的横断面之间的相对扭曲度不超过0.45 mm;各个几何参数值误差小于0.5 mm。

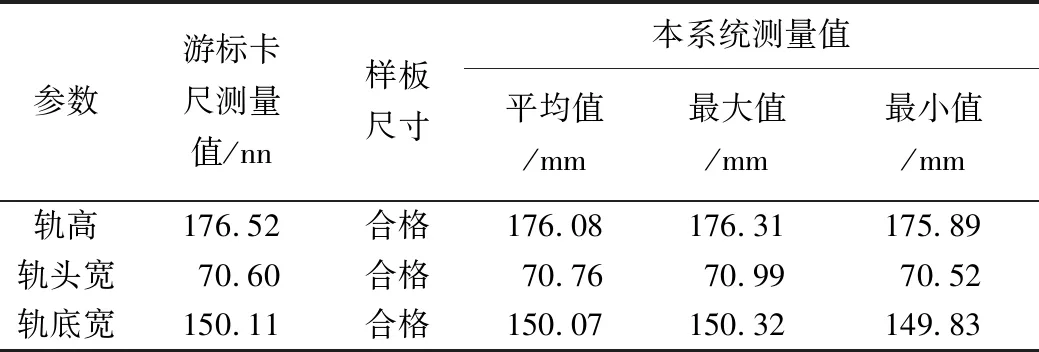

本系统的精确度还需要考察其准确性。因此,选用精度为0.01 mm的游标卡尺对钢轨进行测量,再与本系统所测的结果进行对比,结果如表2所示。

表2 检测结果对比图

本系统通过与游标卡尺对钢轨几何尺寸的测量值进行对比,可看出本系统的检测出的钢轨参数结果更稳定,精度更高,而且与传统的检测方式相比[12],本系统采用非接触的检测方法,显著提高了工作效率。

5 结束语

本文详细介绍了一种钢轨检测系统,通过4个激光轮廓仪采集钢轨轮廓数据,运用坐标转移在上位机上将钢轨的三维轮廓重构出来,并利用了限幅滤波和加权递推平均滤波对钢轨数据进行处理,最后通过角度法、距离法等高效的几何处理算法对钢轨的几何数据以及平直度、扭曲度等参数进行测量。通过对钢轨的三维廓形数据中的获取技术及钢轨缺陷评判方法进行研究,实现对钢轨廓形几何尺寸、表面垂直度、扭曲度、端面垂直度进行综合评判,本系统采用非接触的检测方法,显著提高工作效率。