国产酱油二次沉淀研究进展和展望

2019-06-06杨明泉高献礼刘占余雪婷胡锋张军柯陈穗

杨明泉,高献礼,刘占,余雪婷,胡锋,张军柯,陈穗*

1(广东美味鲜调味食品有限公司,广东 中山,528401) 2(江苏大学,江苏 镇江,212013)

酱油起源于中国,距今已有超过2 500年的历史,在我国日常生活和食品工业中均扮演着极为重要的作用[1]。随着我国食品工业整体技术水平、管理水平和消费水平的提高,国产酱油的产量和产值均快速增加,2016年分别达到了1 000万t和630亿元以上。目前国产酱油和日本韩国酱油相比,产品理化指标基本相当,但在国内市场上单位重量国产酱油的价格显著低于日本酱油[2]。国产酱油的二次沉淀问题是导致这种巨大价格差异的关键原因之一(见表1)[3-4]。

表1 国产酱油和日本酱油价格差异Table 1 The big price differences between Chinese-type soy sauce and Japanese-type soy sauce

注:日本一线品牌酱油的价格是国产一线品牌酱油价格的12.22倍(2018年6月,江苏省镇江市华润万家超市)。

酱油二次沉淀是指酱油包装之后在储存、运输和销售过程中在瓶底形成的土黄色至红棕色状沉淀(如图1所示),酱油二次沉淀是相对于其原油在储存和加热杀菌过程中形成的一次沉淀而言的[5]。

图1 国内外市场上酱油二次沉淀现象Fig.1 The secondary precipitate of soy sauce at home and abroad markets注:上述C和D照片拍摄时间2017年3月,地址美国纽约州。国产酱油(A、B、C)瓶底布满一层黄色泥土状沉淀,而日本酱油(D)瓶底无可见沉淀。

高献礼等[6]通过对市售25种酱油分析得出国产酱油二次沉淀含量比日本酱油二次沉淀含量高64%~94%,外观质量明显低于日本酱油。随着国内消费者生活水平的提高、日本高档酱油大量进入中国市场和国产酱油“走出”国门,部分国内消费者和国外消费者已难以接受有二次沉淀现象的酱油。原因如下:(1)摇动和振荡情况下酱油二次沉淀容易引起酱油浑浊,严重影响酱油外观质量,甚至会让部分国内消费者和国外消费者误认为酱油已经腐败变质。(2)日本酱油已成功解决二次沉淀问题,是国内外市场上公认的高档产品;而国产酱油二次沉淀问题较为普遍,这种外观质量的显著差异严重影响消费者的购买选择。

由于日本酱油在生产原料、原料处理工艺、发酵菌种、发酵工艺和酱油原油后处理工艺上与国产酱油存在较大差异及其二次沉淀处理技术保密的原因,国产酱油要彻底解决二次沉淀问题必须根据国产酱油自身原料、菌种和工艺特点进行深入研究。目前国内企业和研究人员在解决酱油二次沉淀问题方面已经取得了一定的进展,但距离彻底解决国产酱油二次沉淀问题仍有较长的路要走[4,7-10]。现就国产酱油二次沉淀研究进展和未来研究方向综述如下,以期对酱油企业和研究人员提供一定参考。

1 国产酱油二次沉淀组成、形成机制及去除技术研究进展

随着我国经济的快速发展和人们生活品质的提高,消费者已不满足于酱油仅仅提供基本的调味功能,对酱油的内在(如安全性)和外在品质(如色泽、体态)要求也越来越高。中国加入WTO后,大量高品质日本酱油进入国内市场并占据了国内酱油的高端市场,使国内酱油企业和研究人员认识到提高国产酱油品质的重要性和迫切性。其中,国产酱油严重的二次沉淀问题是国产酱油和日本酱油最直观的差距,因此国产酱油的二次沉淀问题受到了企业和研究人员的重视。目前国内对酱油二次沉淀的研究主要集中在如下三个方面:酱油二次沉淀的组成、形成机制和去除方法。

1.1 酱油二次沉淀的组成

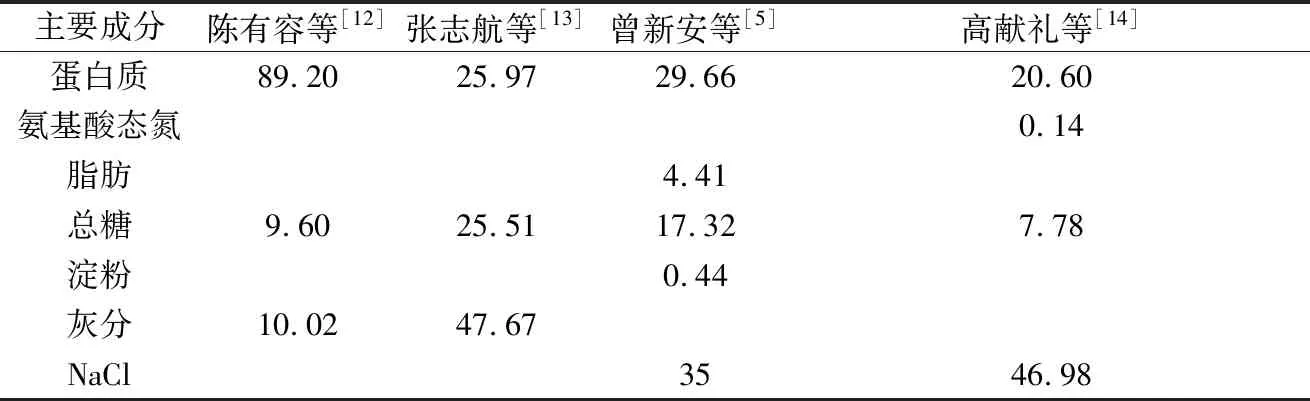

国产酱油二次沉淀主要成分如表2所示。

表2 不同研究者测得的酱油中二次沉淀的组成 单位:g/100 mL

由表2可知,国产酱油二次沉淀主要由蛋白质、总糖、NaCl和灰分等组成,文献显示蛋白质也是日本酱油二次沉淀的主要成分[11]。不同研究者所测定的蛋白质、总糖、灰分和NaCl含量差异较大,这可能与所测定的样品生产原料、生产工艺和二次沉淀取样及干燥程度不同有关。令人意外的是酱油二次沉淀中存在少量的氨基酸、脂肪和大量的NaCl,这说明国产酱油二次沉淀的形成机制较复杂,仅仅降解酱油发酵液中的大分子物质(蛋白质和多糖)可能难以彻底解决酱油二次沉淀现象。

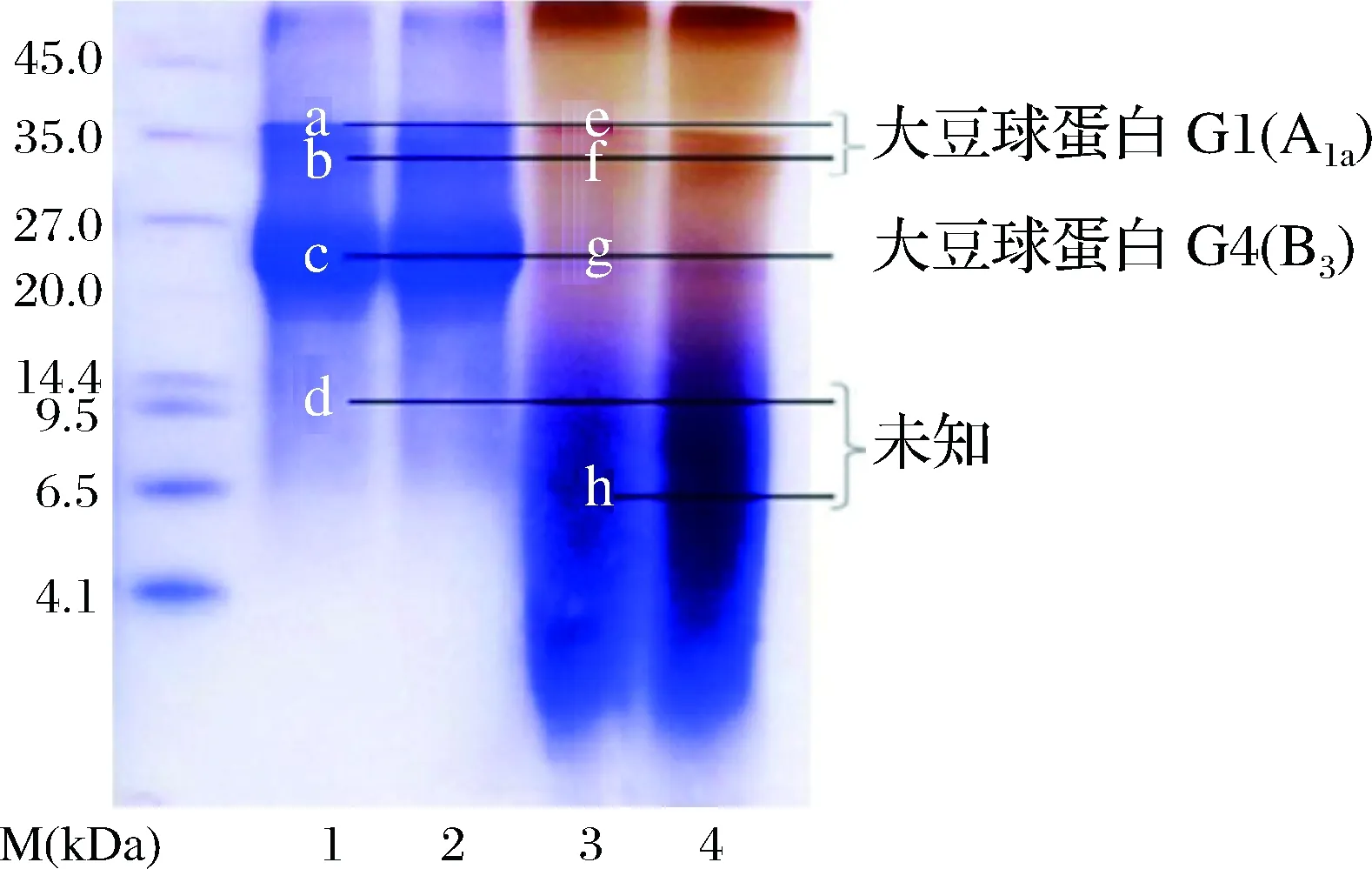

蛋白质是国产酱油二次沉淀中含量最丰富的有机物质,被认为是引起酱油二次沉淀现象的关键物质[3,11]。GAO等[3]通过SDS-PAGE电泳结合MALDI-TOF-MS技术对国产酱油二次沉淀蛋白质进行了分离和鉴定,证明大豆11 S球蛋白G4蛋白中的碱性B3多肽和G1蛋白中的酸性A1a多肽分别占二次沉淀蛋白的75.8%和19.4%(见图2),据可查资料显示这是国产酱油二次沉淀蛋白被首次分离和鉴定,为彻底解决国产酱油二次沉淀奠定了基础和指明了研究方向。

图2 国产酱油二次沉淀蛋白和上清蛋白电泳图Fig.2 The electrophorogram of secondary precipitate proteins of Chinese-type soy sauce注:泳道1和2为二次沉淀电泳图;泳道3和4为上清电泳图。

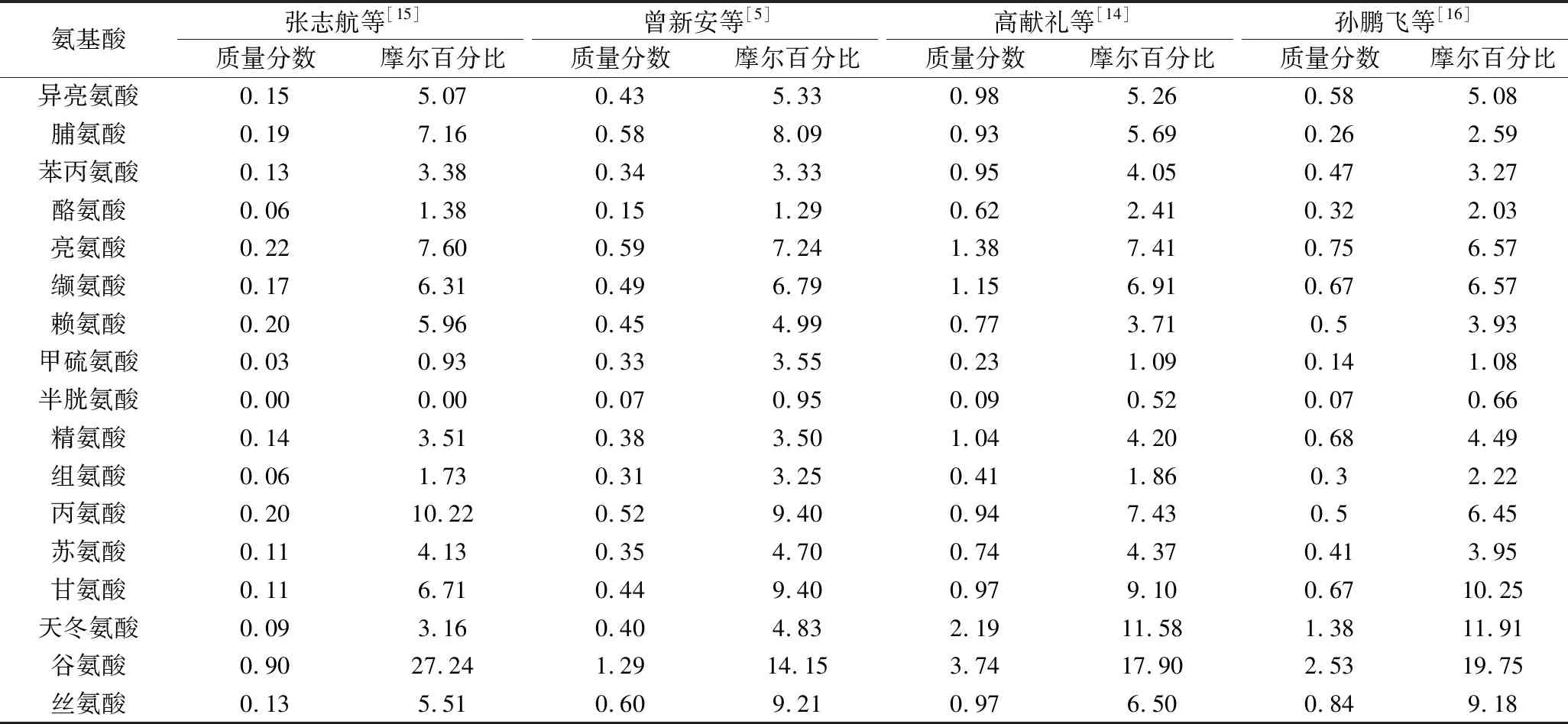

此外,国内研究者对酱油二次沉淀蛋白的氨基酸组成也进行了分析。由表3可知,不同研究者所测得的国产酱油二次沉淀蛋白质中的氨基酸含量和组成均存在较大差异。按照质量含量计算,张志航等[15]测定的结果显示谷氨酸、亮氨酸和丙氨酸/赖氨酸是国产酱油二次沉淀蛋白中含量最高的氨基酸;曾新安等[5]测定的结果显示谷氨酸、丝氨酸和亮氨酸是国产酱油二次沉淀蛋白中含量最高的氨基酸;高献礼等[14]测定结果显示谷氨酸、天门冬氨酸和亮氨酸是国产酱油二次沉淀蛋白中含量最高的氨基酸;而孙鹏飞等[16]测定结果显示谷氨酸、天门冬氨酸和丝氨酸是国产酱油二次沉淀蛋白中含量最高的氨基酸。而按照摩尔百分含量计算,高献礼等[14]和孙鹏飞等[16]测定的结果较为接近,但与张志航等[15]和曾新安等[5]测定的结果存在一定差异,特别是含量最高的3种氨基酸种类和含量差异较大。相同的是无论按照质量含量计算和还是摩尔百分比计算,谷氨酸均是国产酱油二次沉淀蛋白中含量最高的氨基酸,这与谷氨酸在大豆蛋白中含量最高有关[17]。二次沉淀的收集方式及二次沉淀的干燥方式和程度会对酱油二次沉淀中蛋白质的含量造成影响,进而对其氨基酸含量造成影响[14]。

表3 国产酱油二次沉淀蛋白氨基酸组成 单位:%

1.2 国产酱油二次沉淀形成机制

由于技术保密和语言的问题,国内对日本在酱油二次沉淀形成机制方面的研究了解极为有限。可查资料显示,日本20世纪70~90年代对酱油一次沉淀的形成机制进行了一系列的研究[11,18-20],研究结果认为酱油原油在加热过程中在60 ℃时会形成促沉因子L-谷氨酸-5-丁酯,在85 ℃时会形成沉淀抑制因子,促沉因子在促进酱油原油中蛋白质的絮凝沉淀中扮演着重要作用。此外,日本学者研究认为酱油沉淀的形成不遵守“蛋白质热变性曲线”,这种现象是原油中耐热中性蛋白酶不失活和碱性蛋白酶的疏水性引起的[18,21]。为了防止酱油包装后和销售过程中形成二次沉淀,进而影响产品外观品质。TOMITA等[11,20]分离、鉴定和合成了酱油促沉因子L-谷氨酸-5-丁酯及其一系列结构类似物,尝试将其作为一种添加剂应用于酱油生产过程中(加速酱油沉淀形成),减少酱油二次沉淀的形成。结果显示L-谷氨酸-5-丁酯是最优的酱油促沉因子,有作为酱油促沉剂和改善酱油外观品质的潜力。

国内对酱油二次沉淀形成机制的研究相对于日本较晚,而且较少。由于国内外学者均认为酱油二次沉淀的主要和关键物质是大豆蛋白,因此,国内学者主要尝试从酱油二次沉淀蛋白质本身的理化性质方面阐明二次沉淀形成的机制。如张志航等[15]对国产酱油二次沉淀蛋白质的氨基酸组成进行了分析。研究结果认为二次沉淀蛋白中疏水性氨基酸含量高导致其疏水性强,此外,二次沉淀蛋白中的氨基酸侧链在某些酶的催化下发生了化学反应,导致其在高盐环境下溶解性下降。上述两个原因是导致国产酱油二次沉淀形成的原因。GAO等[3]对国产酱油二次沉淀蛋白进行了分离、鉴定和理化性质分析。研究结果认为大豆11S球蛋白G4蛋白中的碱性B3多肽和G1蛋白中的酸性A1a多肽是国产酱油二次沉淀蛋白的主要成分,两种多肽较高的疏水性氨基酸含量及较低的β-折叠和无规卷曲比例是导致两种多肽在高盐环境下沉淀的原因。前期文献报道显示酱油渣中残留的蛋白质含量高达20%~30%[22-24],均为在高盐环境下难于被蛋白酶降解的蛋白质。高献礼等[25]对酱油渣蛋白质进行了分离鉴定,结果显示大豆11S球蛋白G4蛋白中的碱性B3多肽含量占酱油渣总蛋白含量59%以上,而大豆11S球蛋白G4蛋白中的碱性B3多肽的溶解性低也可能是导致其难于被降解并沉淀的关键原因[26]。而陈杰等[27]研究认为老抽酱油在放置过程中不断产生沉淀的主要原因是糖蜜原料中的部分杂质在炒制焦糖色的过程中形成了不耐高盐的物质,该物质在老抽酱油的贮存过程中聚集沉淀。也有部分国内学者认为酱油二次沉淀产生的原因与发酵菌种、原料蒸煮、制曲工艺、发酵工艺和热杀菌工艺等有密切关系[28]。此外,高献礼等[6]通过统计学的方法研究认为酱油二次沉淀的形成与酱油中总糖、总氮和无盐固形物的含量呈显著正相关,与酱油pH、还原糖、NaCl、氨基酸态氮含量无统计学意义上的相关性。此外,分析结果显示酱油的发酵方式、主要原料、质量等级和产地对酱油二次沉淀的形成存在较大影响,而酱油类型对酱油二次沉淀的形成不存在明显影响。

从以上分析可知,日本对酱油二次沉淀形成机制研究较早,而且比较深入,这为日本酱油二次沉淀的解决提供了理论支撑。而国内对酱油二次沉淀形成机制较晚,尚不够深入。

1.3 酱油二次沉淀去除技术

由于技术和专利保密的原因,国内对发达国家(主要指日本)酱油二次沉淀去除技术知之甚少[29]。推测认为日本企业主要通过长期的反复低温(0 ℃)和常温静置法去除酱油二次沉淀。此外,由于中日酱油在发酵菌种(日本:酱油曲霉/中国:米曲霉3.042)、原料(日本:豆粕和小麦/中国:大豆和面粉)、原料处理(日本:超高温短时/中国:高温长时)、发酵工艺(日本:低温控温发酵/中国:常温日晒夜露)和后处理工艺(日本:低温或常温长时间反复静置沉淀/中国:常温静置或硅藻土过滤)等方面存在较大差异[30-34]。因此,国内企业和研究人员应根据国产酱油生产原料、发酵菌种、发酵工艺、生产设备和原油理化特性等具体情况开发出适用于国产酱油二次沉淀的去除技术。目前国内企业主要采用硅藻土过滤法去除酱油二次沉淀,其优势是综合处理成本低(60~80元/t), 但在处理后(10 d以后)又会逐渐在瓶底形成沉淀,效果较差[35]。部分高档酱油采用错流膜过滤法去除酱油二次沉淀,其优势是相对于硅藻土过滤法效果较好,但该方法处理综合成本高(120~150元/t)、膜再生困难且耗时。国内研究人员也尝试采用其他方法减少国产酱油的二次沉淀。如通过添加蛋白酶制剂降解酱油原油中“潜在的二次沉淀蛋白”达到减少酱油二次沉淀的目的[7],或通过添加澄清剂共絮凝法[8-10]或通过膜过滤法[36]或改变原料蒸煮工艺法去除酱油二次沉淀[37]。此外,王聪等[38]将国产酱油沉淀分为原沉淀(原油在未经任何处理时发生的沉淀)、一次沉淀(原有杀菌后、包装前产生的沉淀)和二次沉淀(包装后产生的沉淀),原沉淀主要是未完全分解的大豆细胞和菌体引起的,通过优化原油自沉淀温度和时间不但能够减少原沉淀,而且能够减少酱油二次沉淀和改善酱油风味。上述报道方法虽然在一定程度上改善了国产酱油二次沉淀问题,但商业化推广应用尚未见报道。

适当的超声处理能够显著提高某些蛋白质的水溶性和疏水性、促使肽链伸展和改变其转变温度,因此,超声处理可能提高酱油发酵过程中蛋白酶的活性和/或促使二次沉淀蛋白质向着有利于酶解反应的方向发展或者加速其沉淀[39-40]。此外,不同的超声频率、功率、时间和模式(单频、双频和多频超声)处理能够引起蛋白质结构的不同改变[41-44],对于酱油中存在的蛋白酶和二次沉淀蛋白这类结构复杂的蛋白质也是如此。因此,超声技术在酱油二次沉淀去除方面具有潜在的应用价值。

2 展望

由以上分析可知二次沉淀问题已经成为困扰我国酱油行业的重大问题,严重影响国产酱油外观质量和国内外市场上的竞争力。目前国内尚未掌握高效、安全和经济的酱油二次沉淀去除技术,这与我国对酱油二次沉淀形成机制研究不深入密切相关。综上所述,要彻底解决国产酱油的二次沉淀问题应在如下方面进行深入研究:(1)对国产酱油二次沉淀成分进行全面和深入的分析,筛选出其中促进絮凝共沉淀的关键催化因子,并阐明在高盐环境下二次沉淀成分之间形成共沉淀的反应途径和机制,进而开发出高效、安全和经济的去除导致酱油二次沉淀形成的关键催化因子技术。(2)通过超声法或者超声结合微生物发酵法(或酶法)高效、安全和经济地在酱醪发酵阶段(高盐稀态酱油)或原油储存过程中(低盐固态酱油)去除或者降解酱油二次沉淀成分(主要为大豆蛋白B3和A1a多肽),将酱油二次沉淀成分充分再利用,并达到去除国产酱油二次沉淀和改善酱油外观质量的目的。