某油田分离器液位计排污管道腐蚀失效分析

2019-06-05

(中国石油集团工程技术研究院,天津 300451)

在我国西部油田的生产中,服役容器和管道常常面临高CO2、高H2S、高Cl-,高温高压和高矿化度的苛刻工况条件,相比传统钢材,不锈钢材料由于表面具有致密的钝化膜结构而表现出优良的耐蚀性,在腐蚀性较强的环境中能够有稳定的表现,因此不锈钢材料也被广泛应用于油田的生产活动中。

在苛刻的腐蚀环境中,不锈钢钝化膜的稳定性也会受到影响,容易诱发应力腐蚀开裂等失效行为[1-4],严重威胁容器和管道的使用安全。近年来很多学者针对油气田环境中不锈钢的应力腐蚀行为进行了研究[5-7]。贾静焕等[8]研究了316L不锈钢在碱性硫化物溶液中的应力腐蚀行为,为其在碱性环境中的适用性提供参考依据。王峰等[9]研究了13Cr不锈钢在不同H2S分压下CO2注气井环空环境模拟液中的电化学特征及应力腐蚀规律。不锈钢在不同的环境中会出现不同的失效行为[10-11]。

西部某油田在检查集气区气液分离器现场液位计时,发现磁翻板液位计的密闭排污管线底部有液体渗出。拆开检查发现排污管道已发生断裂失效,如图1所示。该管道的材料为316L不锈钢,管道压力为6.9~8.3 MPa,工作温度为15~30 ℃,介质成分为凝析油、采出水。介质中采出水含有大量的氯盐,矿化度较高,并且分离器处理的天然气中含有H2S,气田采出原料气中H2S的摩尔分数为0.06%,CO2的摩尔分数为1.57%。现场污水中氯盐含量达80 720.4 mg/L,属于高含氯环境,并且呈酸性(pH为5.70),密度为1.086 1。因此,腐蚀管道运行面临含氯、含H2S腐蚀和含CO2的腐蚀环境。对该失效管道进行理化检验,分析其断裂失效原因,为作业区管线使用和更换提供建议。

(a) 整体 (b) 断口图1 发生断裂的液位计排污管道Fig. 1 Fractured drainage pipe for level meter:(a) overrall; (b) fracture

1 理化检验与结果

1.1 化学成分分析

从失效管道管体的4个部位取样,采用Thermo Fisher Scientific ARL 3460光谱分析仪对管道的化学成分进行分析,结果如表1所示。结果表明:管道4个部位的化学成分均满足GB/T 20878-2007《不锈钢和耐热钢 牌号及化学成分》的要求,即化学成分合格,可以排除由于化学成分不合格造成管道腐蚀失效的可能。

表1 失效管道的化学成分和标准要求(质量分数)Tab. 1 Chemical composition of failed pipe and standard (mass fraction) %

1.2 金相检测

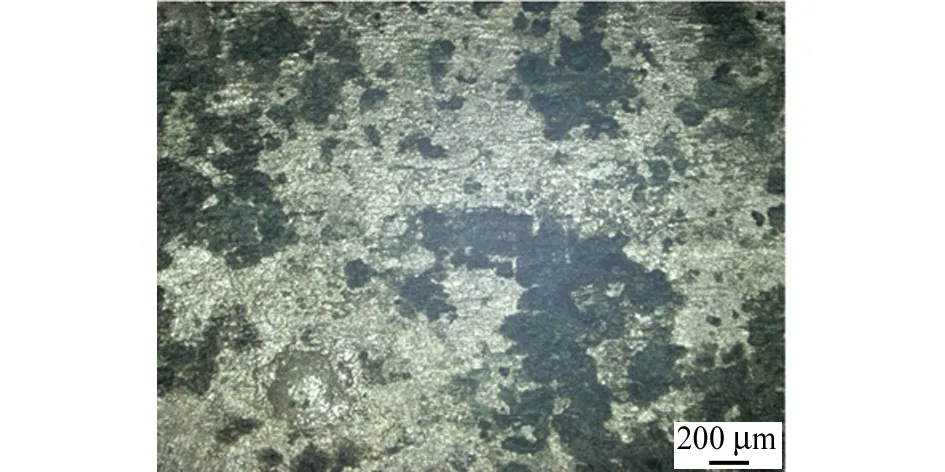

从失效管道上截取金相试样,用体积比为3∶1的盐酸硝酸溶液(王水)腐蚀试样,再依据GB/T 13298-2015 《金属显微组织检验方法》在VHX-2000型3D显微镜上对失效管道进行金相检测,结果如图2所示。

金相检测结果表明:该失效管道材料呈现均一的奥氏体相组织,晶界清晰可见,晶粒直径分布在30~100 μm,无明显的夹杂物。

1.3 硬度分析

使用显微硬度测试仪测失效管道的显微维氏硬度,试验方法参照GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》标准中显微维氏硬度相关规定,共测试了4个试样,每个试样测8个点,结果如表2所示。

(a) 低倍 (b) 高倍图2 失效管道的显微组织Fig. 2 Microstructure of failed pipe at low (a) and high (b) magnifications

HV

硬度测试结果表明:4个试样的硬度基本一致,均满足GB 13296-2013《锅炉、热交换器用不锈钢无缝钢管》中的指标要求(≤220 HV),即失效管道的硬度合格。

1.4 腐蚀产物分析

从断口附近对腐蚀产物进行取样,用丙酮溶液去除样品表面油脂并使用超声波震荡1 h后烘干,再使用S4800扫描电镜及其附带的能谱仪(EDS)进行分析,结果如图3所示。结果表明:除了管体材料中的元素以外,腐蚀产物中存在Cl,S,C和O等元素,这些元素来自于导致管体发生腐蚀的环境。

CO2和H2S的存在都会促进不锈钢发生应力腐蚀[12-14],随着CO2相对含量的增加,腐蚀主导因素将转变为CO2[15]。奥氏体不锈钢对于Cl-引起的应力腐蚀较为敏感[16-17],Cl-造成不锈钢发生应力腐蚀开裂大致可分为两个阶段:第一阶段,金属表面钝化膜破坏发生点蚀;第二阶段,以腐蚀坑底部的敏感点为裂纹源产生裂纹,裂纹在应力作用下不断扩展,最终形成应力腐蚀开裂[18]。Cl-能显著增加304不锈钢在饱和H2S溶液中的点蚀倾向[19]。目前,关于H2S-CO2-Cl-共存体系的研究较少,有研究表明超级13Cr不锈钢在H2S-CO2-Cl-体系中的点蚀倾向随着Cl-含量增加而越发严重[20]。管体在该工况环境中服役存在较大的应力腐蚀敏感性和点蚀敏感性[21]。

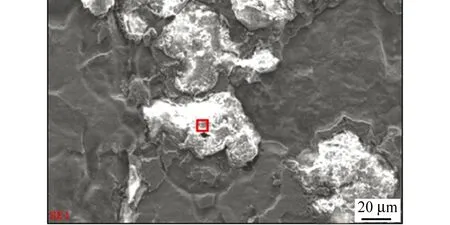

(a) 分析位置

(b) 分析结果图3 腐蚀产物的分析位置及结果Fig. 3 Analysis location (a) and result (b) of corrosion product

1.5 断口腐蚀形貌分析

失效管道断口上有肉眼可见的裂纹,采用Hitachi TDCLS4800场发射扫描电子显微镜对断口裂纹区形貌进行分析,结果如图4所示。结果表明,断裂处有两处裂纹,均从管壁内萌生,然后向外扩展,其中2号裂纹已经发展成为贯穿管壁的裂纹,且裂纹出现分叉现象。

图4 失效管道断口裂纹区形貌Fig. 4 Morphology of crack area on fracture of failed pipe

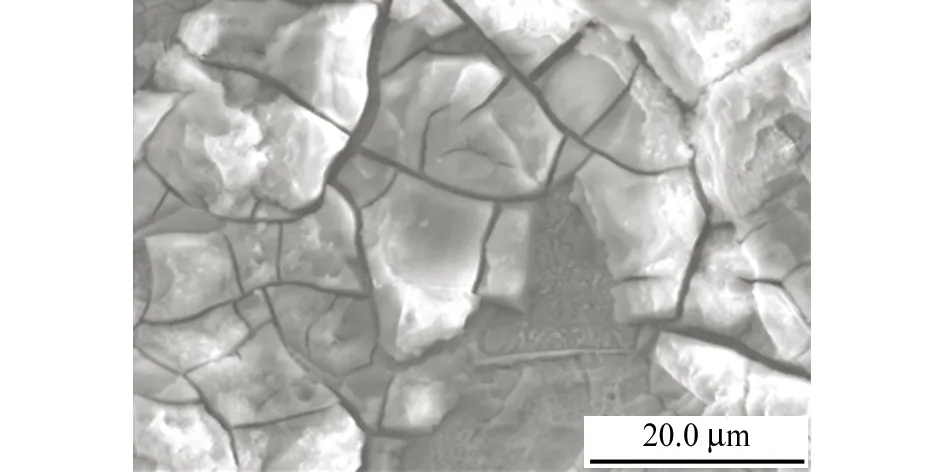

对断口上的2号裂纹附近进一步放大分析,结果如图5所示。结果表明:在2号裂纹附近有大量的晶粒以及较为宽大的晶界,端口呈沿晶断裂和穿晶解理断裂特征,表面可见“泥状花样”形貌,此种断裂形貌为应力腐蚀开裂的典型断裂形貌[22];宽大晶界大面积出现,此处晶粒间距可达到1 μm左右。

(b) 高倍图5 2号裂纹附近断口形貌Fig. 5 Fracture morphology near crack No. 2 at low (a) and high (b) magnifications

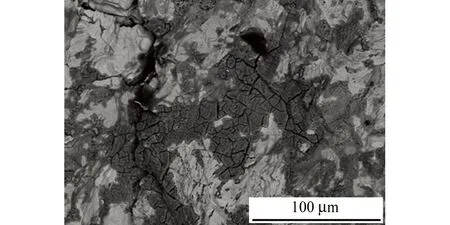

通过使用SEM的背散射电子像对断口裂纹区的观察可知,裂纹附近几乎所有的晶界都发生了腐蚀,如图6所示。由此可见,失效管道发生了晶间腐蚀。

图6 失效管道断口裂纹区背散射电子像Fig. 6 Backscattered electron image of crack area on fracture of failed pipe

(a) 韧窝

(b) 河流状花样图7 失效管道断口非裂纹区形貌Fig. 7 Morphology of non-crack area on fracture of failed pipe: (a) dimple; (b) river pattern

采用扫描电镜对断口非裂纹区形貌也进行了分析,结果如图7所示。结果表明:在靠近外壁断口处存在大量韧窝,这是典型的韧性断裂形貌[23];靠近内壁断口处呈现河流状花样,这是脆性解理断裂的形貌特征。因此,该区域断口呈现脆性解理断裂和韧性断裂的混合型断裂特征。

管道发生应力腐蚀失效的原因是由于污水系统中H2S,Cl-,CO2等腐蚀性物质不断在管内壁沉积,并与管道内壁发生电化学反应,加速材料腐蚀[24],由于晶界处电位比晶内电位低,因此晶界容易腐蚀,从而产生沿晶和穿晶裂纹,裂纹从管道内壁向外扩展,断裂也从沿晶断裂转变为脆性断裂,当裂纹扩展到管外壁时发生韧性撕裂,管体断裂失效。

1.6 表面腐蚀形貌分析

使用线切割将发生断裂的管体附近完好部位从中部剖开,再使用稀盐酸对其进行除锈10 min并清洗,除锈过程中使用超声波震荡。采用VHX-2000型3D显微镜观察除锈后试样的表面腐蚀形貌。

失效管道内壁除锈前后的宏观腐蚀形貌如图8所示。结果表明:管道内壁出现了较为严重的腐蚀现象,腐蚀产物较多且较难去除;除锈后可见,管道内壁多数部位存在腐蚀坑。

(a) 除锈前 (b) 除锈后图8 失效管道内壁除锈前后宏观腐蚀形貌Fig. 8 Macro morphology of corroded inner wall of failed pipe before (a) and after (b) removing rust

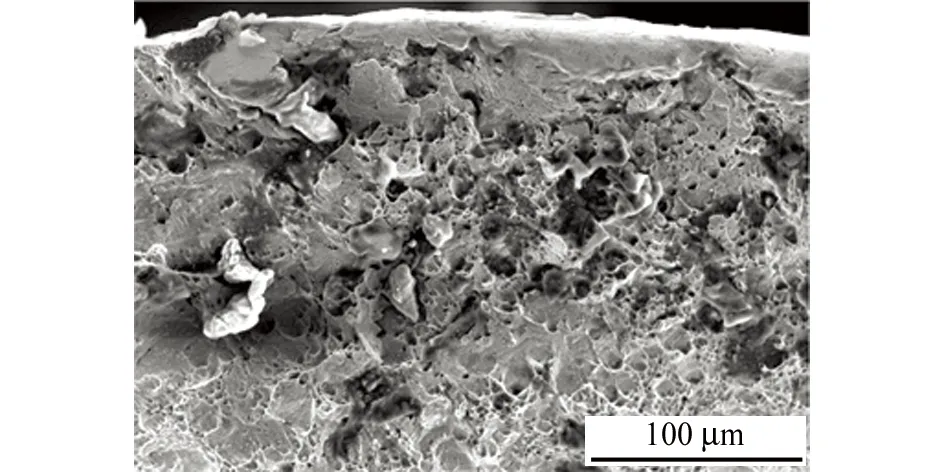

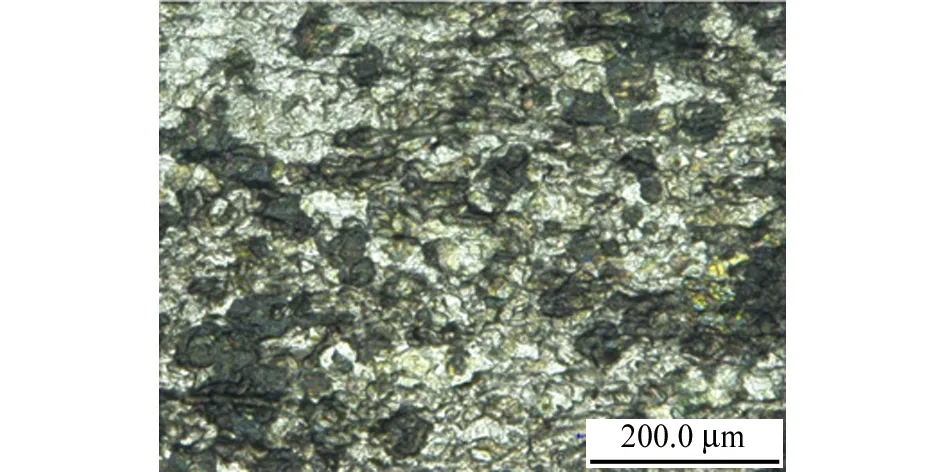

失效管道内壁微观腐蚀形貌如图9所示。结果表明:低倍下可见管壁内壁出现较为严重的腐蚀现象,有较多腐蚀坑,并且部分腐蚀坑已被腐蚀产物覆盖;高倍下可见管壁内壁出现沿晶腐蚀特征,多数部位晶界发生腐蚀,晶间腐蚀现象明显。

(a) 低倍

(b) 高倍图9 失效管道内壁微观腐蚀形貌Fig. 9 Micro morphology of corroded inner wall of failed pipe at low (a) and high (b) magnifications

分析失效管道表面腐蚀形貌可知,该管道内壁出现大面积的点蚀坑,且管道腐蚀破坏最先从内壁开始发生。

2 失效原因分析

失效管道的化学成分、硬度等指标满足标准要求,材料本身无缺陷,因此可以排除材料本身性能问题引起管道断裂失效的可能。腐蚀产物中存在Cl,S,C和O等元素,这表明失效管道所处的环境在存在H2S,CO2,Cl-等促进不锈钢发生应力腐蚀开裂的因素。由断口腐蚀形貌可知,失效管道发生了晶间腐蚀,断裂由应力腐蚀开裂引起。由此可以判断该处断裂是氯化物、硫化物和CO2共同作用导致的应力腐蚀开裂。由管道表面腐蚀形貌可知,管道腐蚀破坏最先从内壁开始发生。

管线失效的原因为H2S,CO2,Cl-等腐蚀性物质共同作用下的应力腐蚀开裂,腐蚀失效开裂过程可分为以下几个部分:

(1) 腐蚀从排污管线内壁开始发生,在腐蚀性介质的侵蚀下金属表面钝化膜被破坏,管道内壁发生点蚀。

(2) 腐蚀坑底部的敏感点为裂纹源,晶界处发生腐蚀并沿晶界扩展,出现沿晶腐蚀和穿晶腐蚀,在管道内压力的作用下,裂纹发生扩展。

(3) 随着裂纹的扩展,当管壁处的局部应力达到材料本身强度极限时,沿晶断裂转变为脆性解理断裂,裂纹扩展到管外壁时发生韧性撕裂,管体断裂失效。

3 结论与建议

该管道发生了由应力腐蚀开裂导致的断裂,产生应力腐蚀失效的原因是污水系统中H2S,Cl-,CO2等腐蚀性物质不断在钢管内壁沉积,与管道内壁发生电化学反应,加速材料腐蚀,管道内壁首先发生腐蚀,从而产生沿晶和穿晶裂纹,裂纹从管道内壁向外扩展,当裂纹扩展到管外壁时发生韧性撕裂,管体最终断裂失效。

管道腐蚀是由H2S,Cl-,CO2等腐蚀性物质引起的,为防止管道再次发生腐蚀,可以在污水进入管道前增加一道工序去除腐蚀性物质或采用耐蚀性更好的管道材料。