HVAF喷涂WC-10Co4Cr涂层及其性能

2019-06-05周夏凉陈小明吴燕明12王莉容34赵坚34刘伟12

周夏凉陈小明吴燕明12王莉容34赵 坚34刘 伟12

(1. 水利部产品质量标准研究所,杭州 310012; 2. 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;3. 水利机械及其再制造技术浙江省工程实验室,杭州 310012; 4. 水利部杭州机械设计研究所,杭州 310012)

热喷涂技术是利用热源将喷涂材料(粉末、丝材)加热到熔化或者半熔化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法[1-2]。美国Browning Engineering公司在20世纪80年代初首先推出以氧气为助燃气体的高速热喷涂技术(HVOF)[3],该技术的焰流温度高(2 000~3 000 ℃),粉末氧化倾向大,不利于涂层的性能[4-5]。以空气为助燃气体的高速热喷涂技术(HVAF)采用空气替代氧气,焰流温度较低(低于2 000 ℃),但粒子喷射速度较高,这大大降低了粉末氧化倾向[6],可以获得氧化程度低、性能优良的涂层。

研究表明,目前用HVOF热喷涂法制备的碳化

钨金属陶瓷涂层结构致密、耐磨性能优良[7-9],并已在机械、冶金、航空航天等领域获得了广泛应用[10-12],但对于HVAF热喷涂法制备碳化钨金属陶瓷涂层的研究相对较少。为此,本工作分别采用HVOF和HVAF两种热喷涂法制备WC-10Co4Cr金属陶瓷涂层,对比分析了两种方法所得涂层的物相组成、微观组织、硬度、结合力、耐蚀性、抗冲蚀性能,并探讨了涂层结构特征对涂层在含沙水流中冲蚀机理的影响。

1 试验

1.1 试验材料

试验采用的基体材料为06Cr13Ni4Mo不锈钢,将其制成尺寸为150 mm×100 mm×4 mm的试样。用丙酮和乙醇对喷涂基体表面进行超声波清洗以除油、除污,再用0.55 mm的白刚玉对喷涂面进行喷砂(粗化处理)。WC-10Co4Cr金属陶瓷涂层的原料为WC-10Co4Cr粉末(以下称粉末),其中用于HVOF热喷涂的粉末粒径为15~45 μm;用于HVAF热喷涂的粉末粒径为5~30 μm。

1.2 涂层制备

分别采用AK-06 HVAF热喷涂系统和HV-50 HVOF热喷涂系统制备WC-10Co4Cr涂层,制备的WC-10Co4Cr涂层分别简称HVAF涂层和HVOF涂层。HV-50 HVOF热喷涂系统采用航空煤油为燃料,氧气作为助燃气体,氮气作为送粉载气。AK-06 HVAF热喷涂系统以丙烷、氧气作为燃气,压缩空气作为助燃气体,氮气作为送粉载气。两种热喷涂工艺的具体参数如表1和表2所示。

表1 HVAF的工艺参数Tab. 1 The parameters of HVAF

表2 HVOF的工艺参数Tab. 2 The parameters of HVOF

1.3 试验方法

对涂层试样进行研磨和抛光后,采用HXD-1000TMC/LCD型显微硬度仪测涂层的显微硬度,载荷为1.96 N,加载时间10 s,结果取10次测试的平均值。采用KMM-500金相分析仪测涂层的孔隙率,结果取3次测试的平均值。涂层的结合强度按照GB/T 8642-2002《热喷涂 抗拉结合强度的测定》标准进行测试,结果取3个测试数据的平均值。使用X′Pert PRO型X射线衍射仪(XRD)对粉末和涂层的物相结构进行分析。采用Zeiss Supra55扫描电子显微镜(SEM)观察粉末和涂层的形貌。

用SQC-200料浆冲蚀磨损试验机对涂层的抗冲蚀性能进行检测,试样尺寸为18.7 mm×18.7 mm。冲蚀试验机主轴转速为1 200 r/min,浆料中石英砂含量为40%(质量分数),试验时间为10 h。将试样固定在夹具上,在夹具围绕主轴高速旋转的过程中,试样表面与浆料相互作用,以模拟水轮机表面在含泥沙水流中的冲蚀状况,采用精度为0.000 01 g的分析天平每隔2 h称量一次试样,得到试样的冲蚀失重曲线,并计算两种涂层的相对冲蚀率(涂层的质量损失与基体质量的比值)。

2 结果与讨论

2.1 粉末的形貌和物相

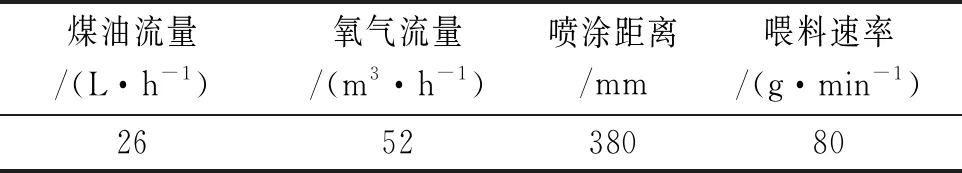

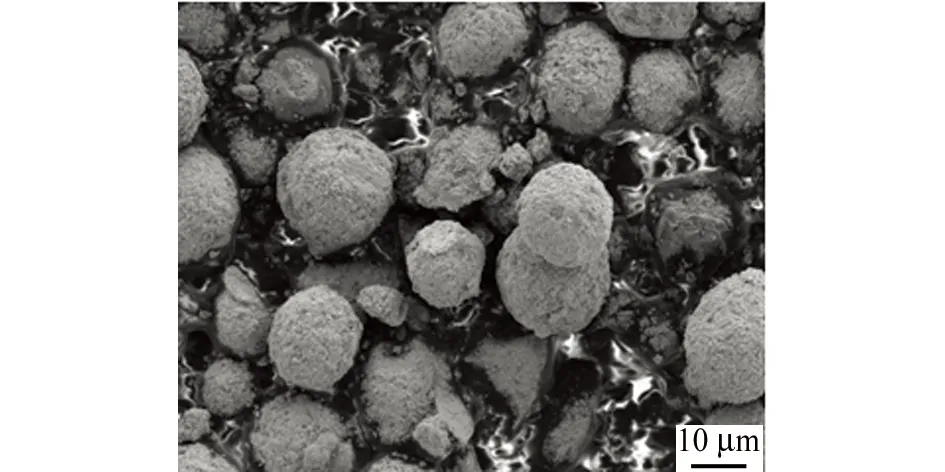

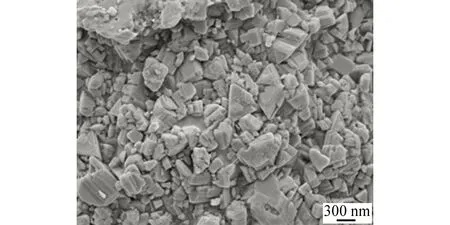

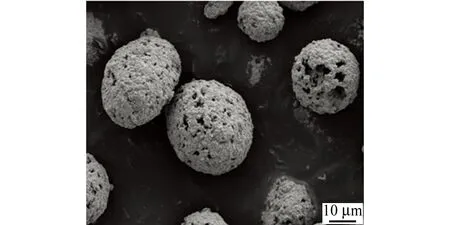

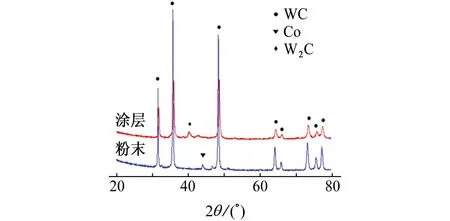

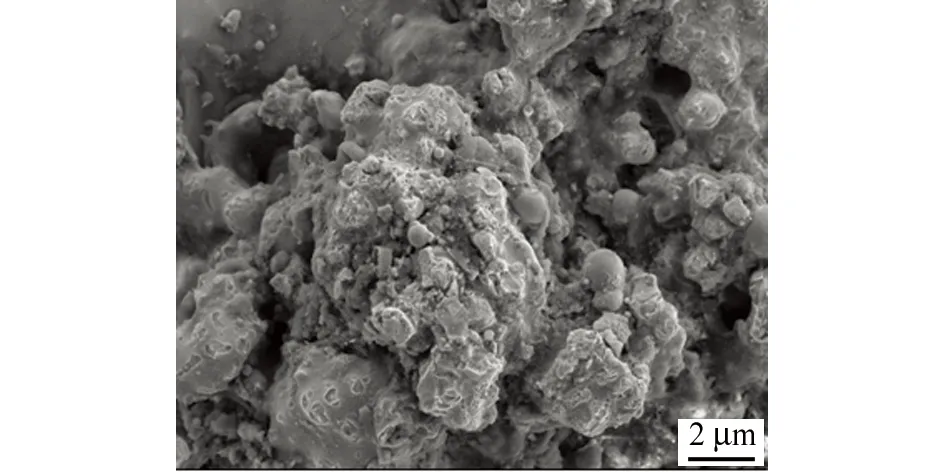

HVAF热喷涂用粉末粒径为5~30 μm,其微观形貌如图1所示。结果表明,HVAF热喷涂用粉末的球型度好,表面密实,在高倍下粉末结构致密,WC晶粒形状不规则,晶粒尺寸为100~500 nm。HVOF热喷涂用粉末粒径为15~45 μm,其微观形貌如图2所示。结果表明,HVOF热喷涂用WC-10Co4Cr粉末的球型度较差,表面疏松多孔,在高倍下粉末结构存在孔隙,WC晶粒较大,晶粒尺寸为400~800 nm。

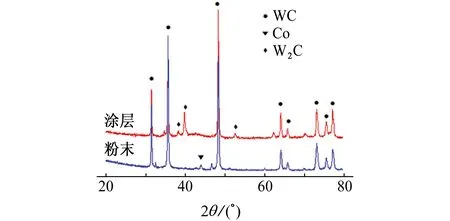

对HVAF和HVOF热喷涂前后的WC-10Co4Cr粉末和涂层进行XRD分析,结果分别见图3和图4。从XRD图谱中可以看出:两种粉末中仅出现了WC相和Co相;而两种涂层存在WC相和W2C相,未见Co相。这可能是由于喷涂过程中熔融颗粒撞击基体表面后,粒子迅速冷却形成非晶或纳米晶相[13],表现为40~45°间形成一个较宽泛的衍射峰。在HVAF涂层中W2C相衍射峰较弱,而HVOF涂层中W2C相衍射峰较强。W2C相的存在说明两种热喷涂方法所制备的涂层在制备过程中都发生了WC脱碳分解[14-15],且HVAF热喷涂过程中氧化脱碳分解较弱。

2.2 涂层的形貌

从图5可以看出:HVAF涂层表面的粒子细小,且堆积紧密;而HVOF涂层表面的粒子粗大,堆积不紧密,存在许多孔洞。HVAF热喷涂用粉末的粒晶较小,且WC晶粒细,比表面积大,活性高,在喷涂过程中高速撞击表面时更容易扁平化,形成致密的涂层。

(a) 低倍

(b) 高倍图1 HVAF热喷涂用粉末的微观形貌Fig. 1 Micro morphology of powders for HVAF at low (a) and high (b) magnifications

(a) 低倍

(b) 高倍图2 HVOF热喷涂用粉末的微观形貌Fig. 2 Micro morphology of powders for HVOF at low (a) and high (b) magnifications

图3 粉末和涂层的XRD谱(HVAF)Fig. 3 XRD patterns of powders and coating for HVAF

图4 粉末和涂层的XRD谱(HVOF)Fig. 4 XRD patterns of powders and coating for HVOF

(a) HVAF涂层

(b) HVOF涂层图5 两种涂层的表面形貌Fig. 5 Surface morphology of two kinds of coatings: (a) HVAF coating; (b) HVOF coating

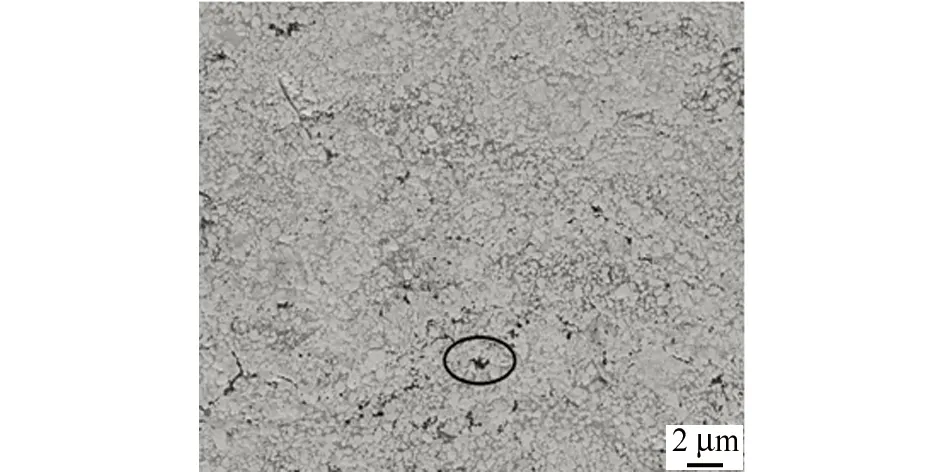

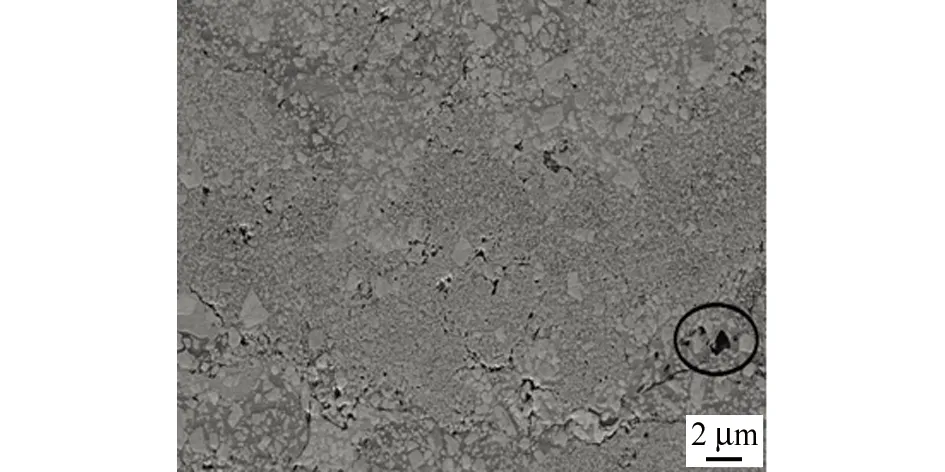

从图6可以看出:涂层中的白色物相为WC颗粒,其间的浅灰色相为富Co相,椭圆框内为孔隙;HVAF涂层的组织致密,孔隙率低,无明显层状结构,且WC颗粒细小,均匀分布在黏结相中,这种均匀的组织结构有利于提高涂层的力学性能;HVOF涂层的组织中存在较大孔洞,且WC颗粒大小不均匀,小颗粒WC存在富集现象,这可能与原料粉末中WC颗粒大小不一有关。

(a) HVAF涂层

(b) HVOF涂层图6 两种涂层的截面形貌Fig. 6 Cross section morphology of two kinds of coatings: (a) HVAF coating; (b) HVOF coating

2.3 涂层的显微硬度及孔隙率

从表3可以看出:HVAF涂层的显微硬度为1 312 HV,孔隙率为0.77%;而HVOF涂层的显微硬度为1 267 HV,孔隙率为0.89%。由于HVAF涂层的组织致密,晶粒细小,晶界多,可以起到强化组织的作用,且氧化脱碳程度也比HVOF涂层的弱,因此HVAF涂层表现出较好的显微硬度和致密度。

2.4 涂层的抗冲蚀性能

从图7可以看出:两种涂层由冲蚀引起的质量损失远远小于基体的,均表现出良好的抗冲蚀性能;在试验过程中,HVAF涂层的质量损失始终小于HVOF涂层的,说明HVAF涂层的抗冲蚀性能优于HVOF涂层的。

表3 两种涂层的显微硬度和孔隙率Tab. 3 Micro-hardness and porosity of two kinds of coatings

图7 两种涂层与基体的冲蚀失重曲线Fig. 7 Erosion mass loss curves of two kinds of coatings and matrix

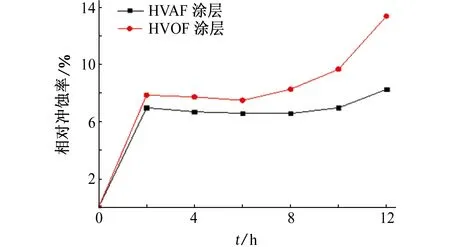

将涂层的质量损失与基体进行比较,得到两种涂层的相对冲蚀率,如图8所示。曲线数据显示:在试验初期,由于浆料冲蚀两种涂层迅速磨损,随着时间的延长,两种涂层的相对冲蚀率缓慢减小。涂层的表层裸露在外,相对涂层内部而言,组织相对疏松,结合强度低。在试验开始阶段,涂层的表层易被泥沙冲蚀掉,随着表层疏松组织的冲蚀磨损,内部相对致密的组织显露出来,对基体起到更好的保护作用,使得相对冲蚀率有所降低。HVAF涂层在浆料冲蚀磨损试验进行8 h时具有最小的相对冲蚀率,其值为6.59%;而HVOF涂层在浆料冲蚀磨损试验进行6 h时具有最小的相对冲蚀率,其值为7.50%。这也反映出HVAF涂层的抗冲蚀性能优于HVOF涂层的。随着试验时间的进一步延长,两种涂层的相对冲蚀率都呈现明显增大的趋势。这主要是因为部分区域的涂层组织已被磨损,使得基体裸露在外,失去了涂层保护的基体在泥沙的冲蚀下迅速磨损,所以试样的相对冲蚀率显著增大。

从图9可以看到:两种涂层冲蚀后,表面出现了裸露在外的白色WC颗粒,同时存在一些犁沟、凹坑和裂纹。在浆料的不断冲击下,涂层中的黏结相因受到冲刷粒子的微切削和犁削作用而脱落。浆料中的砂粒硬度大,会对涂层中的黏结相造成严重的切削作用,黏结相被切削后,WC颗粒裸露在涂层表面。随着表层黏结相的逐渐减少,其对表层WC颗粒的黏结作用也渐渐减弱,并在随后的粒子冲击下产生疲劳开裂,并最终脱落,形成凹坑。比较两种涂层冲蚀后形貌发现,冲蚀后HVAF涂层表面较为平整,且WC颗粒细小,而HVOF涂层表面裸露的WC颗粒较大。WC颗粒度细小,粒子间结合面增多,可以对黏结相起到了很好的“钉扎作用”,有助于提高了涂层的显微硬度和韧性,高硬度可增强涂层的耐微切削和犁削性能,良好的韧性可有效吸收冲蚀粒子的冲击能量[16],进一步提高了涂层的抗冲蚀性能。

图8 两种涂层的相对冲蚀率Fig. 8 Relative erosion rates of two kinds of coatings

(a) HVAF涂层

(b) HVOF涂层图9 两种涂层表面冲蚀形貌Fig. 9 Surface morphology of two kinds of coatings after erosion: (a) HVAF coating; (b) HVOF coating

3 结论

(1) 分别利用HVAF和HVOF两种热喷涂方法制备WC-10Co4Cr金属陶瓷涂层,采用HVAF方法制备的涂层致密度好,其在显微硬度和抗冲蚀性能方面要优于HVOF方法制备的涂层。

(2) HVAF热喷涂制备的WC-10Co4Cr涂层在其堆积过程中扁平化程度比HVOF热喷涂制备的涂层更高,氧化脱碳程度更低。

(3) 在浆料(含有泥沙流水)环境的作用下,WC-10Co4Cr涂层的冲蚀机制以切削和疲劳剥落为主,而WC颗粒细化提高了涂层的显微硬度和韧性,有助于增强涂层的抗冲蚀性能。