SiC含量对ZTA和ATZ复相陶瓷力学及热学性能的影响

2019-06-05柴建龙郭亚威朱亚滨李淑芬申铁龙姚存峰崔明焕王志光

柴建龙 ,郭亚威 ,朱亚滨 ,李淑芬 ,申铁龙 ,姚存峰 ,崔明焕 ,王志光

(1. 中国科学院 近代物理研究所,甘肃 兰州 730070;2. 中国科学院大学 ,北京 100049)

0 引 言

氧化铝陶瓷是氧化物中最稳定的物质,是现代陶瓷材料学中的重要组成部分,也是发展较早、成本低、应用最广的精细陶瓷。由于其热膨胀系数较小,受温度的变化较小,适合制作精密量具、量仪、高速轴承等。但由于氧化铝陶瓷的制备技术和材料本身性能的关系,其脆性问题一直没有得到解决,严重限制了它的进一步应用。为此,人们通过引入相变材料ZrO2至Al2O3基体中的方式形成了氧化锆增韧氧化铝 (Zirconia Toughening Alumina, ZTA)复相陶瓷。由于ZrO2在断裂过程中会发生相变吸收裂纹扩散能,使得裂纹发生偏转或中止,从而提高ZTA复相陶瓷的断裂韧性,因而得到了人们的关注与研究。饶平根等[1]研究了添加氧化锆对氧化铝陶瓷性能的影响,研究表明Al2O3-ZrO2复相陶瓷在1550 ℃烧结获得了最佳的力学性能,其抗弯强度和断裂韧性分别达到708 MPa和5.8 MPa·m1/2,且复合陶瓷的耐磨性能比相同温度下烧成的Al2O3试样提高了一倍;张洪波等[2]研究了ZrO2含量对ZTA陶瓷力学性能及电学性能的影响,研究表明当ZrO2的添加量为20vol%时,抗弯强度和断裂韧性值均达到最高,分别为813 MPa和5.29 MPa·m1/2,且ZTA陶瓷的电学性能随ZrO2的添加量增加;文瑞龙[3]等研究了ZrO2添加量对ZTA陶瓷冲蚀磨损行为的影响,研究表明随ZrO2添加量的增加,材料的力学性能逐渐提高,而体积冲蚀率逐渐降低,当ZrO2添加量为10vol%时,ZTA复相陶瓷弯曲强度和断裂韧性分别为461 MPa和5.77 MPa·m1/2,对应冲蚀率最低为0.015 mm3/g。然而,虽然ZTA陶瓷断裂韧性要优于Al2O3陶瓷,但仍然未满足航空航天、机械、汽车等领域对陶瓷材料高韧性的要求。为了进一步解决这个问题,研究者们利用杨氏模量较高的SiC作为第三相来进一步提高ZTA复相陶瓷的性能。已有研究表明,在Al2O3-ZrO2陶瓷中加入SiC后能改善其弯曲强度及断裂韧性。Henryk Tomaszewski等[4]研究了SiC含量、裂纹长度对ZTA-SiC复相陶瓷断裂韧性的影响以及复相陶瓷的抗裂性能和抗弯强度随SiC添加量的变化,结果表明随着SiC添加量的增加,复相陶瓷的弯曲强度和断裂韧性都先增大后减小,最大值分别为631.9 MPa,5.42 MPa·m1/2;Xiu-Ping Zhang等[5]研究了ZrO2-Al2O3-SiC复相陶瓷的显微结构和陶瓷在常温、高温下的力学性能,常温下显示复相陶瓷的弯曲强度和断裂韧性分别为1120 MPa和14.28 MPa·m1/2;S.M. Naga等[6]研究了烧结温度对ZTA-SiC复相陶瓷力学性能的影响以及复相陶瓷失效的原因;H.Z Wang等[7]研究了ZrO2-Al2O3-SiC纳米复相陶瓷的制备和微观结构的变化。ZTA-SiC复相陶瓷的研究说明SiC的加入能够极大地提高ZTA陶瓷的力学性能。虽然有关SiC掺杂对Al2O3-ZrO2复相陶瓷的研究已取得了不少进展,但不同基体(如不同ZrO2含量)下SiC掺杂对复相陶瓷各项性能的影响机理尚不是很清楚。本文采用SPS成型方法,以Al2O3-ZrO2陶瓷为基体加入不同含量的SiC制得Al2O3-ZrO2-SiC复相陶瓷材料,分析了复相陶瓷的物相组成及断裂模式,并探讨了SiC含量对ZTA陶瓷力学性能及热学性能的作用机理。

1 实 验

1.1 材料制备

本实验所选用的初始原料为α-Al2O3(大明氧化铝,99.99%,30 mm),ZrO2(日本东曹,99.99%,50 nm)和β-SiC(上海阿拉丁,99.9%,600-800 nm)。氧化物基体粉末分别为ZTA(氧化锆含量为20 mol%)和ATZ(氧化锆含量为80mol%)。通过添加10、15、20、25vol%的β-SiC至氧化物基体粉末中,形成了不同SiC含量的ZTA-SiC和ATZ-SiC混合粉体,添加适量酒精(分析纯)共同放入氧化锆材质的罐子(其中氧化锆球与复合粉料比为4 : 1)中球磨30 h;料浆取出后经烘干、粉碎并在200目的筛子下过筛制成复合粉体。将复合粉体放入直径为φ40 mm的石墨磨具中在1400 ℃,40 MPa下运用SPS进行烧结。烧结样品厚度分别为6 mm和1 mm。

1.2 微观结构表征分析

利用美国FEI Nano-SEM 450 型扫描电子显微镜(SEM)对材料的微观形貌进行分析,并对表面元素进行面扫能谱分析;利用X'Pert Powder(PANalytical B.V)型粉末X 衍射仪(XRD)分析样品的物相组成。

1.3 力学和热学性能测试

利用WDW-200型微机控制电子式万能试验机来测试复合陶瓷试样的力学性能。其中,弯曲强度参照ISO 14704-2016标准采用三点弯曲法测试,试样尺寸为3 mm×4 mm×36 mm,跨度30 mm。根据下式计算出弯曲强度:

式中,σf弯曲强度,单位为MPa;F为断裂载荷,单位为N;L为夹具的下跨距,单位为mm;b为试样宽度,单位为mm;d为平行于加载方向的试样高度(厚度),单位为mm。

断裂韧性试样则采用SENB(单边切口梁)法进行测试,样品尺寸为2.5 mm×5 mm×25 mm,根据下式计算出断裂韧性:

其中:

式中,KIc,SEVNB为断裂韧性,MPa m1/2;F为断裂载荷,MN;B为试样宽度,m;W为试样厚度,m;S为支撑跨距,m;α为相对V型缺口深度,m;Y*为应力密度形状因子。

采用激光闪射法,利用林赛思LFA1000(RT-1700)测试复合陶瓷的热导率(λ)和热扩散系数(α),根据下式计算出导热系数:

式中,λ为导热系数,W/m-1·K-1;Cp为比热容,J/kg-1·K-1,ρ为复合陶瓷试样的密度,g/cm3。试样尺寸为10 mm×10 mm×1 mm,测试温度范围为室温-1200 ℃。

2 结果与讨论

2.1 复相陶瓷的物相组成

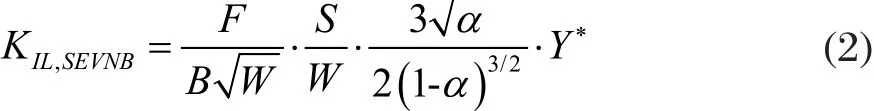

图1为在1400 ℃下利用SPS烧结的Al2O3-ZrO2和Al2O3-ZrO2-SiC复合陶瓷试样的XRD图谱。Al2O3-ZrO2衍射谱显示样品成分仅为α-Al2O3、ZrO2;而Al2O3-ZrO2-SiC复合陶瓷衍射谱显示样品由α-Al2O3、ZrO2和β-SiC组成,无其余杂相,表明在SPS烧结过程中β-SiC具有化学稳定性[5]。

2.2 复相陶瓷的相对密度

表1可以看出复相陶瓷的相对密度均保持在99%以上,且随着SiC的加入,复相陶瓷的相对密度先增加后减小。这是由于当SiC含量较少时,它可以均匀地分散在基体周围,限制基体晶粒的长大,增加复相陶瓷相对密度;当SiC含量较高时,颗粒之间相互堆积,连接成片,对基体限制作用减小,使得陶瓷内部孔隙增多,相对密度反而下降。

图1 Al2O3-ZrO2和Al2O3-ZrO2-SiC复合陶瓷的XRD图谱Fig.1 XRD patterns of Al2O3-ZrO2 and Al2O3-ZrO2-SiC composite ceramics

表1 Al2O3-ZrO2-SiC复相陶瓷的相对密度Tab.1 Relative density of Al2O3-ZrO2-SiC composite ceramics

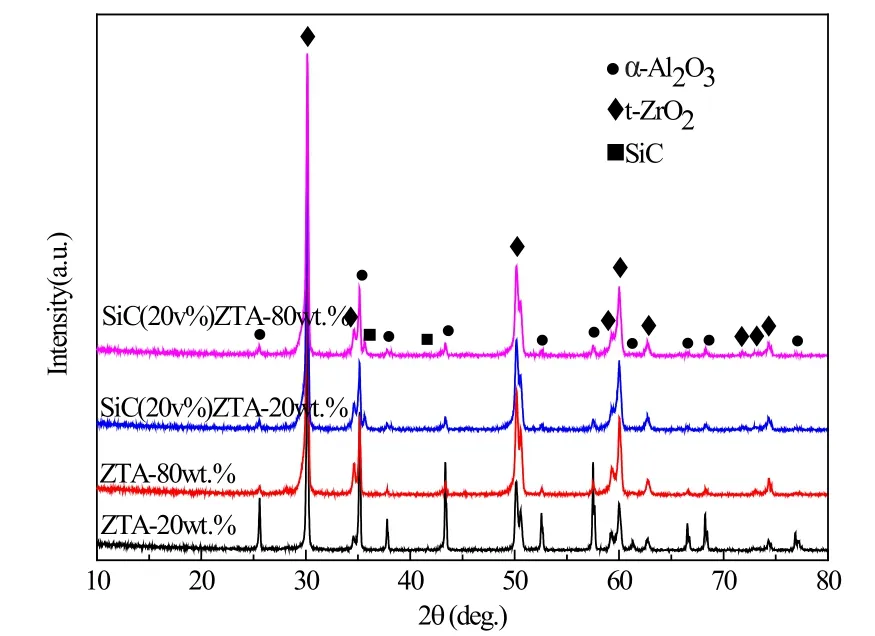

2.3 SiC含量对复相陶瓷力学性能的影响

图2(a)显示了不同SiC含量下复相陶瓷弯曲强度的变化。相比于ATZ基体, SiC-ATZ80wt.%复相陶瓷的弯曲强度随SiC含量的增加而降低,如图所示从992 MPa降到761 MPa;弯曲强度变化的原因主要是:添加相SiC与基体之间的热膨胀失配现象引入热应力,致使基体与SiC之间的收缩度不同影响其强度;另外,当SiC分布在晶界时,原子以及空位沿着晶界的扩散路径大于SiC的粒径使得沿晶界的扩散变得缓慢,因而强度下降[8-9]。而对于SiCZTA20wt.%系列复相陶瓷的弯曲强度则先增大后减小,主要是由于SiC添加量较高时,颗粒团聚,连接成片对基体晶粒的抑制作用减弱导致的。图2(b)为不同SiC含量下Al2O3-ZrO2-SiC复相陶瓷的断裂韧性。图中显示SiC-ATZ80wt.%系列的断裂韧性明显高于SiC-ZTA20wt.%系列,SiC20vol%-ATZ80%的断裂韧性最高其值为11.1 MPa·m1/2,高于SiC-ZTA20wt.%系列的最高值7.6 MPa·m1/2,主要是因为“晶间型”的ZrO2起固定加强晶界的作用,抑制Al2O3晶粒的长大,而“内晶型”ZrO2结构导致“纳米化”效应,在基体内部产生大量次晶界,阻止裂纹的扩展,使其韧性增强[10]。添加SiC后复相陶瓷的断裂韧性较ZTA有明显的改善,一方面是由于SiC纳米颗粒的杨氏模量较高,增加了复相陶瓷的杨氏模量导致韧性提高[5-10];另一方面,SiC分散相粒子的阻碍作用,当裂纹扩展遇到分散粒子时,原来的前进方向会发生转向,且裂纹桥联通常发生在裂纹尖端,裂纹桥联可能发生穿晶破坏,也有可能出现裂纹绕过桥联单元沿晶发展及偏转的情况[9]。另外,由于ZrO2相变以及不同相之间的热膨胀失配等原因在复合材料中存在的微裂纹也会导致主裂纹在扩展过程中发生偏转,增加复合材料的韧性[11-13]。

图2 不同SiC含量下SiC-ZTA20wt.%和SiC-ATZ80wt.%的力学性能:(a)弯曲强度;(b)断裂韧性Fig.2 Mechanical properties of the SiC-ZTA20wt.% and SiCATZ80wt.% composite ceramics with different SiC different:(a) Flexural strength; (b) Fracture toughness

图3为不同SiC含量的SiC-ZTA20wt.%系列断面的SEM图像。图中可以看出,随着SiC的加入,晶粒尺寸逐渐减小(从表1中也可看出),说明SiC的加入能够抑制基体晶粒的长大,起到细化晶粒的作用,增加其力学性能。复相陶瓷的断裂形式主要分为沿晶断裂和穿晶断裂[14-15],分别对应图3(b)中蓝色区域和红色区域。对于(b)和(c)来说穿晶断裂所占比例较大,对应断裂韧性较高,由于穿晶断裂需破坏晶内共价键,消耗大量能量,增加其韧性。(e)则几乎为沿晶断裂,所以对应断裂韧性较低,与前面所述结果一致。而(a)中虽然也有较为明显的穿晶断裂,但晶粒长大及团聚较为明显,ZrO2的弥散强化作用减弱导致力学性能下降[2]。同样的现象在SiC-ATZ80wt.%中也有出现。

2.4 SiC对复相陶瓷热学性能的影响

图4(a)所示从室温-400 ℃,随着温度的升高,复相陶瓷的比热容明显增加;当温度大于400 ℃时,复相陶瓷的比热容随着温度的升高增加趋势逐渐减缓。根据德拜近似模型,低温下物质的比热容∝T3,而当温度超过某一值时,比热容会逐渐趋于定值[16],与本研究测试结果基本一致。图4(b)、(c)显示复相陶瓷的热扩散系数与热导率都随温度升高而降低,且在同一温度下SiC含量越高热学性能对应值越大。

根据热导微观原理,Al2O3-ZrO2-SiC复相陶瓷导热主要由晶格振动引起,其导热机制主要是声子导热[17-18],声子的导热系数由下式表示:

式中:Cν是声子的比定容热容,ν是声子平均速度,l是声子平均自由程。一般将Cν和ν当做常数处理,因此Al2O3-ZrO2-SiC复相陶瓷的导热系数基本上是由声子平均自由程l决定。而对温度极为敏感,温度升高,声子振动能量加大,频率加快,碰撞次数增多,l减小,导热系数λ就减小[19-21]。此外,复相陶瓷中ZrO2相的导热系数最小,所以ZrO2含量较高的ATZ80wt.%系列的热学性能较ZTA20wt.%系列差。

图3 不同SiC含量的SiC-ZTA20wt.%复相陶瓷断面的SEM图像:(a)0%;(b)10%;(c)15%;(d)20%;(e)25%Fig.3 SEM images of SiC(-ZTdA)20wt.% composite ceramics with( diffe)erent SiC content: (a) 0%; (b) 10%; (c) 15%; (d) 20%; (e) 25%

图4 SiC含量分别为10vol%、20vol%的SiC-ZTA20wt.%和SiC-ATZ80wt.%复相陶瓷热学性能的对比:(a)比热容;(b)热扩散系数;(c)热导率Fig.4 Comparison of thermal properties between SiC-ZTA20wt.%and SiC-ATZ80wt.% composite ceramics with10vol.% and 20vol.%SiC content: (a) specific heat capacity; (b) thermal diffusion coefficient; (c) thermal conductivity

3 结 论

本研究以高纯度纳米氧化铝、氧化锆和碳化硅为原料,应用SPS烧结成型方法在1400 ℃保温15 min制备出Al2O3-ZrO2-SiC复相陶瓷,并对其进行了结构、力学和热学性能分析。研究表明:

(1)Al2O3-ZrO2-SiC复相陶瓷中仅存在α-Al2O3、ZrO2和β-SiC,不存在其余杂相。

(2)在复相陶瓷中,SiC加入后由于其颗粒的阻碍作用使裂纹在尖端偏转、侨联作用有效的增加了复相陶瓷的断裂韧性;ZrO2颗粒的高韧性以及其余基体之间的相互作用使得ATZ80wt.%系列的断裂韧性较ZTA20wt.%系列的高;适量的SiC的加入可以抑制基体晶粒的长大,起到细化晶粒的作用,断裂韧性较高时在复相陶瓷以穿晶断裂为主。

(3)复相陶瓷的热扩散系数和热导率与SiC含量成正比,与ZrO2含量成反比,从室温-400 ℃,复相陶瓷的比热容随温度升高速率较快,之后逐渐减缓,温度升高导致声子平均自由程减小,导热系数减小。