BAS粘接碳化硅材料的性能

2019-06-05杨小波孙志强张冰清苗镇江王华栋

杨小波,孙志强,张冰清,苗镇江,王华栋,吕 毅

(航天特种材料及工艺技术研究所,北京 100074)

碳化硅陶瓷材料具有强度大、硬度高、耐高温、耐化学腐蚀、耐磨且导热系数高、热膨胀系数小、密度小等优点[1],在航空、航天、石油、化工、机械、电气、冶金、核工业、船舶等众多领域得到广泛应用[2]。不过,由于碳化硅是一种强共价键化合物,其烧结扩散速率极低,导致碳化硅材料的成型制备比较困难。当采用以B和C等为助剂的固相烧结法时,获得的碳化硅材料具有更为优异的耐高温性能,但陶瓷材料的脆性大、断裂韧度差且成型温度一般超过2100 ℃[3-7]。采用以氧化铝或稀土氧化物为助剂的液相烧结法,可以在一定程度上将烧结温度降低至2000 ℃或以下,烧结成的陶瓷具有理想的致密度、力学强度和断裂韧度[8-10]。采用液相法成型碳化硅具有更多的工艺和性能优势,逐步被广泛采用。

在液相热压工艺方面,Manoj等[11]以RE2O3(RE:Sc,Lu,Y)和AlN为烧结助剂,在2050 ℃、25 MPa压力下制备出相对致密度达到97%以上的碳化硅陶瓷,弯曲强度达到550 MPa,断裂韧度达到5 MPa·m1/2,硬度达到30 GPa。Jang等[12]利用Y2O3-Sc2O3为助剂,在氮气气氛下2000 ℃热压制备了SiC-Zr2CN复相陶瓷,并对其电学及热物理性能进行了表征分析。在液相无压烧结方面,Castillo等[13]以Y2O3-Al2O3为烧结助剂,在1950 ℃的氮气气氛下烧结出了致密度达到95%以上的碳化硅陶瓷,烧成材料中Y3Al5O12(YAG)以间晶相形式均匀弥散在碳化硅颗粒周围,且碳化硅颗粒生长呈等轴状,材料最大弯曲强度达到500 MPa以上。除YAG外,MgO、Y2O3、Al2O3及AlN等也经常作为高熔点的混合助剂用于碳化硅及碳化硅复相陶瓷的无压烧结研究[14-16]。虽然上述氧化物助剂的助烧结效果较好,但是成型温度依旧超过了1900 ℃。因此,科研人员为获得高性能碳化硅陶瓷并降低烧结温度和难度仍在不断努力。近年来,钡长石(BaAl2Si2O8,BAS)因其良好的机械强度、抗腐蚀性能和较好耐热性能(熔点约为1760 ℃),引起了部分关注[17-18],但以钡长石无压助烧碳化硅的研究少见报道。本工作通过原位生成BAS作为液相助烧剂,开展无压、低温烧结工艺下BAS/SiC陶瓷材料的制备及性能研究。

1 实验

1.1 实验原料

SiC粉体(D50:0.7 μm,α相含量 ≥ 95%,纯度大于99%),Al2O3粉体(D50:0.6 μm,α相含量≥ 97%,纯度大于99%),BaCO3粉体(D50:1 μm,纯度大于99%),高纯二氧化硅溶胶(固含量23%,pH = 2.5)。

1.2 样品制备

称取一定质量的SiC粉体,按照混合粉体中BAS质量分数为10%、20%、30%、40%的比例,分别称取BAS化学计量组成(BaAl2Si2O8)的Al2O3粉体、BaCO3粉体和二氧化硅溶胶,采用行星式球磨机以球料比2∶1湿磨分散,经干燥、粉碎后通过压力机干压制坯,再用等静压机200 MPa冷压塑形获得陶瓷生坯。在氮气气氛保护下,采用气氛炉以5 ℃/min的升温速率分别缓慢升至1700 ℃、1750 ℃、1780 ℃、1800 ℃、1830 ℃进行高温烧结,保温均为1.5 h,自然降温得到BAS/SiC复相碳化硅陶瓷。

1.3 性能测试与表征

采用称重法测量复相碳化硅陶瓷体积密度;采用Rigaku D/max-2500型X射线衍射仪(XRD)测试复相碳化硅烧结体的晶相;采用quanta-200 FEG扫描电镜(SEM)观察复相碳化硅的断口形貌及晶相分布;采用AG-2000A型试验机,按照国标GB/T1449—2005测试复相陶瓷的弯曲性能;采用CSS-44050型电子万能试验机,按照国标GB/T 23806—2009测试复相陶瓷断裂韧度。

2 结果与分析

2.1 烧结温度对复相陶瓷致密化的影响

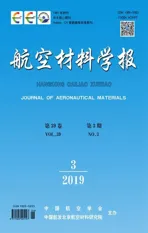

采用BAS含量为30%的生坯,分别在1700 ℃、1750 ℃、1780 ℃、1800 ℃和1830 ℃温度下烧结,保温时间均为1.5 h,对烧成体的密度进行测量,结果如图1所示。

图1 烧结温度对复相陶瓷致密化的影响Fig. 1 Effect of sintering temperature on densification of multiphase ceramics

从图1看出,当BAS含量相同时,烧成BAS/SiC复相陶瓷体积密度随着烧结温度的提升迅速增加,但达到1800 ℃以后,致密化速率显著变缓。分析认为,在1760 ℃以下时,体系中原位生成的BAS难以形成液相,碳化硅颗粒无法产生润湿和位置移动,生坯中原有的孔隙继续大量存在,颗粒堆积致密度提升困难,陶瓷的烧结致密化效果较差。随着烧结温度超过BAS熔点,液相含量大幅增加,液相通过表面张力对碳化硅颗粒表面润湿并促使其黏性流动,颗粒间距离缩小并增大颈部面积,气孔收缩,烧结体趋于致密化。当烧结温度达到1800 ℃时,BAS已经完全液化,复相陶瓷的致密度达到96%以上。进一步提升烧结温度时,液化的钡长石挥发加剧并产生微孔,材料密度略有降低。因此,以BAS为助剂的碳化硅陶瓷烧结温度选择1800 ℃比较适宜。

2.2 烧结温度对复相陶瓷物相组成影响

对1750 ℃、1780 ℃、1800 ℃和1830 ℃四种温度条件下烧结制备的复相碳化硅陶瓷(BAS含量均为30%),用X射线粉末衍射测试相组成,结果如图2所示。

从图2看出,四种烧结温度下制备的复相碳化硅陶瓷均由六方相BaAl2Si2O8和α-SiC组成,未出现单斜相BAS的衍射峰,且相组成不随烧结温度变化。这表明,当烧结温度达到或超过BAS熔融温度时,晶化析出的BAS均以六方相为主。这是因为1590 ℃以上六方BAS为稳定相,且六方BAS的二维层状结构对称性明显高于单斜BAS的三维网络结构对称性,前者的成核阻力更小,总能优先结晶析出。虽然在1590 ℃以下时,六方BAS存在向单斜相转变的内在诱因,但结构转变过程中需要断开Al—O和Si—O强共价键才能实现Ba原子的位置重排,其断键阻力极大;且单斜BAS中Al原子、Si原子的排列有序度高于六方BAS中Al原子、Si原子的排列有序度,导致相转变十分困难。从衍射图谱中均未发现BaCO3、Al2O3和SiO2物质的衍射峰,表明实验中按照化学计量比添加的具有细小粒度的BaCO3、Al2O3和SiO2物料经充分混合分散后,高温下可近似完全的原位生成BAS相。原位生成的BAS在碳化硅粉体中的分散均匀性将优于外加BAS颗粒的方式,有利于促进复相陶瓷力学性能的提升。

2.3 烧结温度对复相陶瓷力学性能影响

采用力学性能试验机分别对1750 ℃、1780 ℃、1800 ℃和1830 ℃四种温度条件下烧结制备的复相碳化硅陶瓷(BAS含量均为30%)室温弯曲强度、模量及断裂韧度进行测试,每个数据来自5个平行试样,结果如表1所示。

从表1数据看出,随着烧结温度的升高,烧成复相陶瓷的弯曲强度和断裂韧度呈现出先高后低的现象。分析认为,烧结温度的提高促使体系中原位生成的BAS逐步液化,液化后的BAS对碳化硅颗粒进行润湿,颗粒在液相表面张力作用下产生相对运动和位置重排,颗粒间颈部逐渐长大、气孔不断缩小;同时细小碳化硅粒子发生溶解和转移,并在其他颗粒表面重新析出以及气孔随晶界滑移被逐步排出,碳化硅复相陶瓷完成了紧密堆积和致密化。随着烧结温度的提高,液相溶析传质作用增强,复相陶瓷致密度提高,陶瓷材料的弯曲强度、模量和断裂韧度不断增大。

图2 不同温度碳化硅陶瓷XRD谱图Fig. 2 XRD patterns of SiC ceramics at different sintering temperatures(a)1750 ℃;(b)1780 ℃;(c)1800 ℃;(d)1830 ℃

表1 烧结温度与BAS/SiC复相陶瓷力学性能Table 1 Effect of sintering temperature on mechanical properties of BAS/SiC ceramics

为进一步观察烧成碳化硅的相分布,对BAS/SiC陶瓷进行了背散射电子像观察,结果如图3所示。依据背散射电子像衬度,可以看出SiC颗粒均匀地分散在BAS相中(图3中较大面积的黑长条为制样时残留划痕),结合图2 XRD结果可知,BAS相以六方结构存在。当烧结温度低于1800 ℃时,复相陶瓷中的SiC颗粒生长不明显(见图3(a)~(c)),但随着烧结温度提高到1830 ℃时,SiC颗粒出现了一定程度的长大(见图3(d))。分析认为,晶粒的粗化可能是碳化硅材料弯曲强度和断裂韧度下降的主要原因。

2.4 BAS含量对复相碳化硅致密化的影响

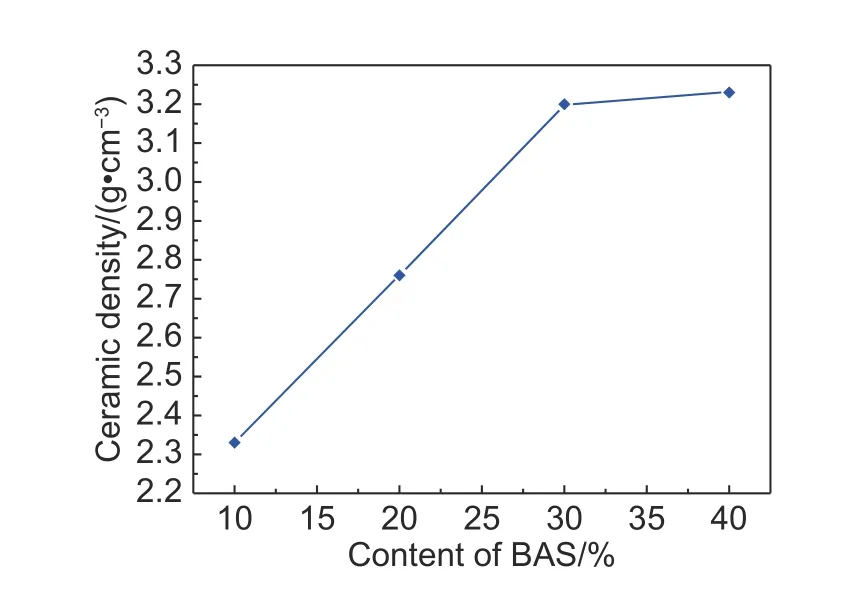

采用1800 ℃保温1.5 h的工艺条件,分别制备BAS添加量为10%、20%、30%、40%的碳化硅复相陶瓷,并对烧成体的密度进行测量,结果如图4所示。

图3 不同烧结温度碳化硅陶瓷组织形貌Fig. 3 SEM micrographs of SiC ceramics sintered at different temperatures (a)1750 ℃;(b)1780 ℃;(c)1800 ℃;(d)1830 ℃

图4 BAS含量对复相陶瓷致密化的影响Fig. 4 Effect of BAS content on densification SiC ceramics

从图4看出,在1800 ℃烧结温度下,碳化硅复相陶瓷密度随着生坯中BAS含量的增加而迅速增大,表明碳化硅复相陶瓷的烧结过程与BAS液相量密切相关。当BAS含量为10%时,形成的液相含量太低,碳化硅颗粒无法被全部润湿,颗粒的移动能力不足,烧成体致密化效果不佳(见图5(a))。当BAS含量达到30%时,生成液相足以润湿坯体中碳化硅颗粒,颗粒逐步溶入液相并产生相对移动,颗粒间原有桥连、搭接部位打开、位置重排,形成面积更大的烧结颈,实现碳化硅的致密化烧结(见图5(c))。当进一步提高BAS含量时,致密化作用增加不明显。因BAS密度略高于碳化硅,复相陶瓷密度略有增大。

2.5 BAS含量对复相碳化硅力学强度的影响

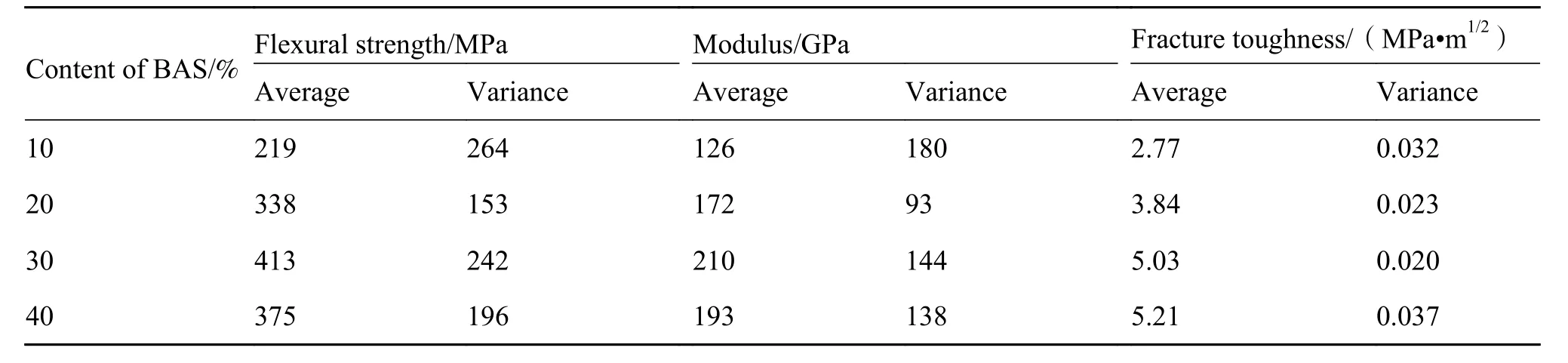

采用力学性能试验机对1800 ℃保温1.5 h烧结制备的、BAS添加量分别为10%、20%、30%、40%的碳化硅复相陶瓷进行室温力学性能测试,每个数据来自5个平行试样,结果如表2所示。用SEM对不同BAS含量的碳化硅复相陶瓷断口形貌进行表征,结果见图5。

从表2数据看出,BAS/SiC复相陶瓷弯曲强度及模量随着BAS含量的增加先是逐步增大,然后出现减小现象。分析认为,BAS用量的增大提升了烧结体中形成液相的体积分数,促进了碳化硅颗粒的溶析效应,增大了烧结体的收缩和致密化,孔隙率迅速降低(见图5);同时BAS与碳化硅颗粒的界面结合逐步增强,材料强度及模量增加。当BAS含量进一步提升至40%后,烧结体的孔隙率降低不再显著,而BAS相的材料强度及模量均明显低于碳化硅,烧结体中碳化硅比例的下降引起复相陶瓷力学强度的降低。

陶瓷材料在室温下几乎不能产生滑移或位错运动,因而很难产生塑性变形,其断裂方式通常为脆性断裂,其断裂韧度受材料孔隙率、晶相组成及晶粒尺寸多重因素影响。在相同烧结温度和物料组成条件下,其晶相与晶粒尺寸相似。因此,当BAS用量增加时,复相陶瓷孔隙率的降低总能有利于材料断裂韧度的不断提高。

图5 不同BAS含量碳化硅陶瓷断口SEM图Fig. 5 SEM images of fracture surface of SiC ceramics with different contents of BAS(a)10%;(b)20%;(c)30%;(d)40%

表2 BAS含量与BAS/SiC复相陶瓷力学性能Table 2 Effect of BAS content on mechanical properties of BAS/SiC ceramics

3 结论

(1)采用无压液相烧结方法,在1800 ℃温度条件下原位生成了BAS相,并助熔烧结出了密度达到3.2 g/cm3的BAS/SiC复相陶瓷。

(2) 复相BAS/SiC陶瓷中SiC颗粒均匀的分散在BAS相中,BAS相以六方结构存在,烧结温度不宜超过1800 ℃,温度过高将促使碳化硅颗粒长大粗化,损伤陶瓷材料抗弯强度和断裂韧度。

(3)复相BAS/SiC陶瓷中BAS含量为30%时室温性能最佳,弯曲强度达到413 MPa,模量达到210 GPa,断裂韧度达到5.03 MPa·m1/2。