乙酸生产技术进展及市场分析

2019-06-04盛依依

盛依依

(中国石油化工股份有限公司上海石油化工研究院,上海201208)

乙酸在常温常压下为无色透明液体,具有刺鼻气味,是一种重要的大宗化学品。乙酸用途广泛,不仅可以用于食品加工,还可以作为乙酸乙烯(VAM)、精对苯二甲酸(PTA)、乙酸酐和乙酸酯等重要化学品的原料。

1 生产技术

目前合成乙酸的主要方法有甲醇羰基化法、乙烯直接氧化法、乙烷直接氧化法以及BP公司于2013年推出的合成气直接制乙酸“SaaBre”技术,具体如表1所示,其中甲醇羰基化法是主要的乙酸合成方法[1]。

表1 现有乙酸生产工艺及对应公司

1.1 甲醇羰基化法

2018年,甲醇羰基化法占世界乙酸产能的83%以上,且采用该工艺的生产装置仍在持续增长。过去10年中,基于此技术的产能年增长率为3.7%。与其他工艺相比,该法的总成本较低,尤其当生产规模较大时。甲醇羰基化法生产乙酸主要有高压法和低压法两种技术,即以一氧化碳和甲醇为原料,在高压和钴催化剂存在下合成乙酸(巴斯夫公司)以及低压和铑催化剂(孟山都公司)或铱基催化剂(BP公司)存在下合成乙酸。高压法收率为90%,而低压法收率可达99.5%,且高压法生产成本高,故已经逐渐被低压法取代,目前仅有巴斯夫公司一套装置仍在运行。塞拉尼斯在此基础上开发了AO Plus工艺,通过在催化剂中加入碘化锂,提高了催化剂稳定性。在羰基化速率保持不变的条件下可使反应器中含水质量分数降至4%~5%,从而提高了产能,降低了生产成本[2]。1996年BP开发的Cativa工艺采用铱基催化剂取代Monsanto/BP工艺的铑基催化剂,降低了成本并提高了催化剂在低水浓度下的稳定性。日本千代田公司则于1997年提出了Acetica工艺并在1999年完成了中试验证。2003年,采用该工艺的贵州水晶有机化工公司36 kt/a的乙酸生产装置正式投产。利安德巴塞尔的Glacido工艺也是一种改进的甲醇羰基化技术,采用特殊的低水催化剂体系,以金属铱为主催化剂,乙酸钌为共催化剂以及碘甲烷为助剂[3]。该工艺通过在反应器出口的闪蒸罐后增加分离塔,从而使得塔底液体物料流(可能包含催化剂)循环回羰基化反应器,气体物料流(不包含催化剂)直接进入精馏塔以获得精制乙酸,最大限度地减少了催化剂进入下游设备。

1.2 乙烯直接氧化法

乙烯直接氧化法制乙酸工艺最早由日本昭和电工开发成功,并于1997年在日本大分投产了一套100 kt/a乙酸生产装置。该装置采用钯、杂多酸和硅钨酸作为催化剂,在160~210℃的反应温度下乙酸的选择性可达70%~94%。当使用传统的甲醇羰基化工艺时,由于催化体系具有腐蚀性,故反应器必须使用价格较为昂贵的含镍哈氏合金材料且还要额外投资一氧化碳生产装置,而该路线工艺简单,废水排放少,尤其是当装置规模较小(50~100 kt/a)时投资成本远低于相同规模下采用甲醇羰基化工艺的生产装置,竞争优势明显。

1.3 乙烷直接氧化法

20世纪80年代,联碳公司通过采用钼/钒-铌催化体系,率先实现了乙烷选择性催化氧化直接制备乙酸,称为Ethoxene工艺。该工艺的主要特点是除了生成乙酸外,还会副产大量乙烯,但联碳公司的后续研究表明,通过往反应体系中添加水可以提高乙酸的选择性,抑制乙烯生成。2000年,沙特基础工业公司也开发了乙烷气相催化氧化生产乙酸的工艺,并于2005年在沙特延布地区投产了一套30 kt/a的乙酸生产装置。由于中东地区乙烷价格较低,故该路线在经济性方面可与甲醇羰基合成工艺相竞争。另外,该工艺还具有安全环保和乙酸产品纯度高的特点。

1.4 合成气直接合成法

合成气直接制乙酸(Saabre法)由BP公司于2013年开发,避免了甲醇羰基化法中需要提纯一氧化碳或另购甲醇。Saabre法合成乙酸由甲醇合成、羰基化和水解3部分组成。BP公司预计,与几十年来一直处于领先地位的甲醇羰基化合成路线相比,Saabre法将大幅降低乙酸生产成本。目前BP正与阿曼石油公司合资在阿曼地区建造一座产能为1 000 kt/a的乙酸工厂,预计将在2023年前投产使用。

2 技术进展

目前对于乙酸合成工艺的研究主要集中于对现有工艺的改进以及高效催化剂的开发。此外,以农林废弃物、厨余垃圾、二氧化碳等为原料的绿色低碳乙酸生产工艺也在不断发展。

2.1 甲醇羰基化催化剂体系及技术改进

在技术改进方面,江苏索普提出了一种降低蒸汽消耗量的甲醇低压羰基合成乙酸的生产装置及生产工艺。该生产装置中的脱醛系统可以去除反应产物中的乙醛杂质,减少了进入脱重塔的物料中丙酸的含量,提高了乙酸成品的品质;包含脱重塔回流罐、脱重塔回流泵及脱碘罐的出料机构的设置则大大减少了脱重塔的蒸汽用量,省去了内回流量,降低了生产能耗[4]。大赛璐公司通过在高锰酸还原性物质(PRC类)和碘甲烷的浓缩区中添加萃取溶剂,优先萃取出PRC类,且将萃取混合液以侧线切取流的形式抽出,实现了PRC类与碘甲烷的高效分离,大幅降低了萃取溶剂的使用量[5]。塞拉尼斯公司则先将乙酸反应介质分离成液体再循环物流和包含乙酸的蒸汽产物流,在第一蒸馏塔中将该蒸汽产物流分离成包含水和碘甲烷的顶部物流和包含乙酸的粗产物流,并在第二蒸馏塔中再将该粗产物流分离成富含含锂化合物的底部物流和包含乙酸以及质量分数低于1×10-7的含锂化合物的蒸汽侧馏分,最后将该蒸汽侧馏分的冷凝部分通入酸性阳离子交换树脂,以此来提高乙酸浓度[6]。

在新催化剂开发方面,中国科学院大连化学物理研究所开发了一种有机胺吸附的酸性分子筛催化剂,该催化剂不含铑或铱等贵金属,不需要添加含碘助剂,从而不会产生强腐蚀性的氢碘酸等。与已有分子筛催化剂上甲醇羰基化制乙酸技术相比,采用该催化剂生产乙酸的选择性大幅提高,达到95%以上,且催化剂稳定性高,反应1 000 h活性基本不变。此外,相对铑或铱等贵金属催化剂,该分子筛催化剂价格便宜,工业应用潜力非常大。产品乙酸中也不含碘化物,可以节约反应设备投资和产品深度纯化成本;且该反应为多相催化过程,可以大幅度节约催化剂与产品分离能耗[7]。江苏索普(集团)有限公司通过在铑碘催化剂体系中加入乙酸锂(由度量分数为99.9%的碳酸锂和99.8%的乙酸反应制得),不仅使反应体系更加稳定,抑制了铑活性物生成沉淀而失去活性,而且使反应副产物二氧化碳、氢气和丙酸大幅度减少。同时,通过向反应体系补加氢碘酸或单质碘使得反应釜内总碘物质的量浓度维持在2.8~3.5 mol/L,反应釜中水分质量分数会从14%降到4%。这不仅加快了反应速度,还降低了后续粗乙酸的脱水纯化压力。反应体系中活性铑质量分数为0.08%~0.1%,并在加入锂离子质量分数为0.8%~1.2%的乙酸锂后,乙酸的时空产率可高达 25 mol/(L·h)[8]。

2.2 生物发酵法

甘肃省科学院生物研究所将甘肃天祝南泥湾牧场牦牛瘤胃液中分离的厌氧真菌和反刍兽甲烷短杆菌的共培养物作为菌剂对玉米秸秆进行厌氧发酵,在7 d培养期内培养物降解玉米秸秆产生乙酸的量达到49.0 mmol/L,发酵时间短且发酵工艺简便[9]。上海理工大学对城市有机污泥进行厌氧发酵预处理,再将预处理的城市有机污泥、去离子水和过氧化氢按一定比例加入反应器进行水热氧化反应(反应压力13 MPa,反应温度300℃),反应1min后乙酸的增加率可达135%。该方法工艺流程简单,处理周期短,获得的乙酸产量高[10]。

2.3 二氧化碳转化法

韩国科学技术院以二氧化碳和甲烷为原料,在反应压力为0.4 MPa和反应温度为850℃的反应条件下通过干气重整转化为合成气,并将合成气于反应压力为4.9 MPa和反应温度为258℃的反应条件下转化为甲醇,最后甲醇与部分一氧化碳通过羰基化反应生成乙酸[11]。南京工业大学自制了一种导电生物膜电极并将该电极用于生物电化学还原二氧化碳合成乙酸,经过40 d的反应,所得的乙酸质量浓度为6.8~7.4 g/L。该生物膜电极制备工艺简单、催化效率高,可有效提高生物阴极的电子传递速率,从而强化了生物电化学还原二氧化碳产乙酸的效率[12]。

3 国内外乙酸市场分析

3.1 全球乙酸供需现状及发展前景

2018年世界乙酸总生产能力与产量分别为19 569 kt/a和14 368 kt。其中东北亚为世界最大的乙酸生产地区,产量为8 895 kt,占世界总产量的62%,而中国占东北亚产量的76%;北美为世界第二大乙酸生产地区,产量为3 009 kt,占世界总产量的21%。北美的乙酸生产装置全部位于美国,且从2008起,该地区的年产量基本维持在3 000 kt左右。东南亚地区的乙酸生产始于21世纪初,2018年其产量为987 kt,占世界总产量的7%。西欧曾是乙酸主要生产地区之一,约占全球乙酸产能的20%,然而,随着国内市场的下滑以及东北亚和中东地区的新装置上马,西欧地区的乙酸生产装置被逐渐关停。2018年,西欧地区仅占全球乙酸产量的5%。

2018年,全球乙酸消费量达14 373 kt,其中东北亚和美国是主要的两个消费地区,分别占全球总消费量的59%和16%,其次为西欧(8%)、印度次大陆(6%)和东南亚(5%)。未来5年内,乙酸的消费量预计将以每年3.8%的速率增长。预计到2023年,中国市场乙酸消费的增量将占总消费增量的62%,而美国将成全球第二大乙酸需求增长国。

在进出口方面,东北亚和北美为主要的乙酸出口地区,占全球贸易量的66%,且美国是北美地区主要的乙酸出口国,主要出口地区为西欧、南美以及墨西哥和加拿大;东北亚是世界第二大出口地区,占21%。印度次大陆则是世界上最大的乙酸进口地区,占全球贸易量的30%,其中印度是主要的进口国;西欧为世界第二大乙酸进口地区,占全球贸易量的20%;北美、东南亚和东北亚在全球进口量中所占份额相似,约为10%~14%。

2018年世界主要国家与地区乙酸供应情况见表2。

表2 2018年世界主要国家与地区乙酸供需情况

乙酸下游应用主要有VAM、PTA、乙酸乙酯、乙酸酐和氯乙酸等。2018年,全球约有4 408 kt乙酸用于生产VAM,占乙酸消费总量的31%,是最大的乙酸下游需求;其次,亚洲聚酯行业的持续发展,使PTA的产量也快速增加,从而带动乙酸下游消费量;PTA对乙酸的需求量达到3 418 kt,占全球乙酸消费量的24%;乙酸酐的需求量为1 878 kt,占总消费量的13%;乙酸酯(乙酸乙酯和乙酸丁酯)的需求量为3 140 kt,占消费总量的22%,主要用于油墨、油漆和涂料的生产。氯乙酸和乙醇需求量则分别占乙酸消费量的5%和3%。未来5年内,VAM仍将是乙酸的主要下游需求,并以年均3.3%的速度增长。此外,全球汽车行业的进一步增长也将成为VAM需求增长的关键动力。PTA产量虽然将以年均4.3%的速率增长,但仍将是乙酸第二大下游需求,到2023年将占乙酸总消费量的24%,聚酯工业的进一步发展将成为PTA生产的主要驱动力。

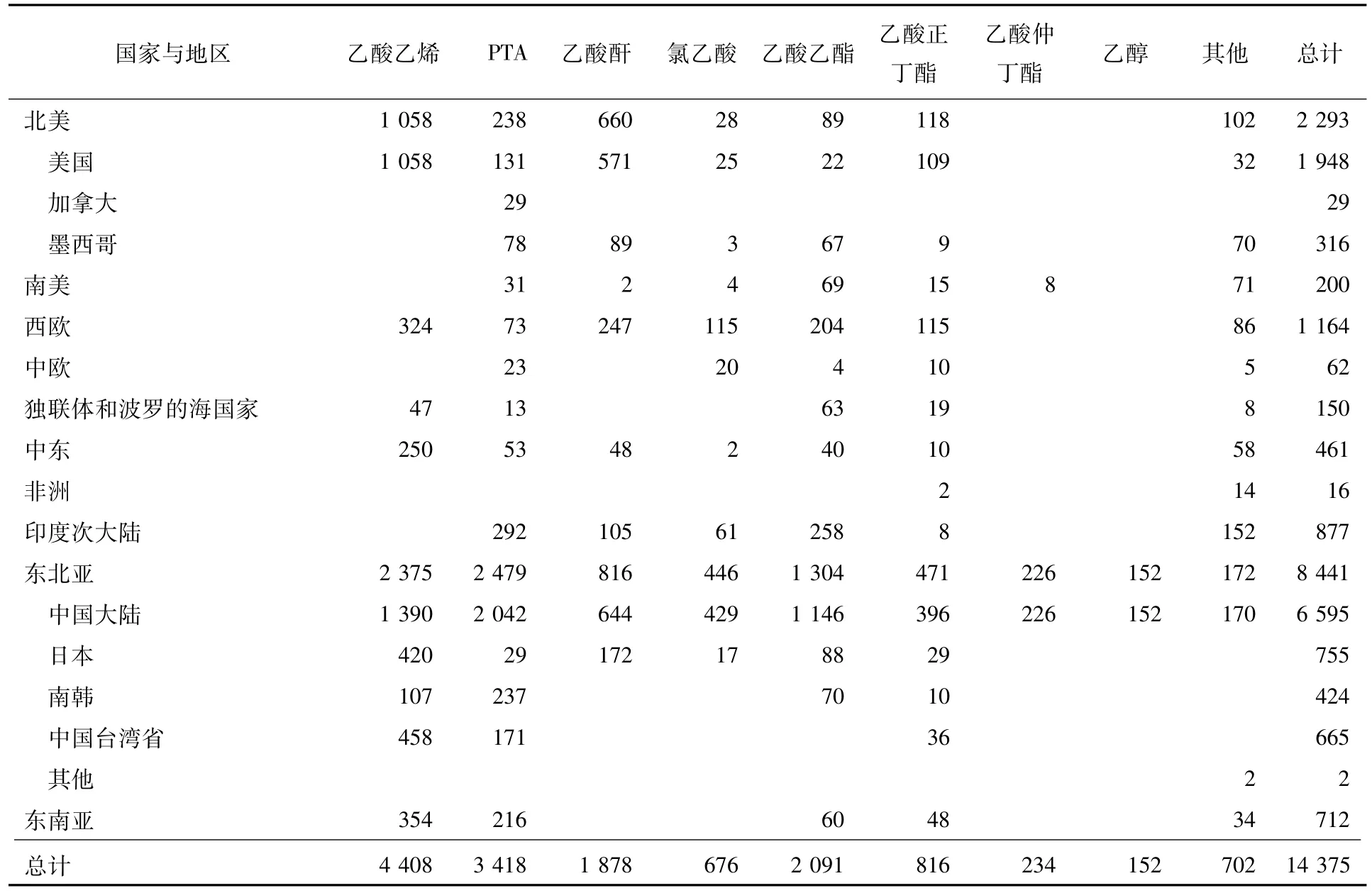

2018年世界主要国家与地区乙酸消费结构见表3。

表3 2018年世界主要国家与地区乙酸消费结构 kt

乙酸行业的产能较为集中,表4列出了世界主要的乙酸生产商,其中世界十大乙酸生产商产能占全球产能的65%。作为世界最大乙酸生厂商,塞拉尼斯产能为3 300 kt/a,占全球总产能的17%,其在美国、新加坡和中国均拥有大型乙酸生产装置。BP为全球第二大乙酸生产商,拥有产能1 842 kt/a,占总产能的93%。居第三和第四位的分别是江苏索普(集团)有限公司和上海华谊集团公司,其产能为 1 400 kt/a和 1 300 kt/a。两家公司均位于中国,且在国外没有开展乙酸业务。伊士曼的乙酸产能为1 095 kt/a,其大部分工厂位于美国,为世界第五大乙酸生产商。再次是山东兖矿,其产能为1 050 kt/a。未来5年内,预计乙酸产能仍较为集中,塞拉尼斯将保持世界第一乙酸生产商的地位。

表4 2018年世界主要乙酸生产商情况

续表4

3.2 我国乙酸供需现状及发展前景

2009—2018年我国乙酸产能和产量的年均增长率分别为6.4%和7.1%。2018年,我国乙酸产能和产量分别为10 535 kt/a和6 900 kt,是世界上最大的乙酸生产国,其中甲醇羰基化技术占全国产能的83%。2018年国内多家乙酸企业共实现扩能400 kt/a,包括河南龙宇煤化工有限公司100 kt/a装置、山东省兖矿集团有限公司200 kt/a装置和天津渤海化工有限责任公司100 kt/a装置。此外,恒力石化(大连)有限公司350 kt/a年乙酸装置及广西华谊能源化工有限公司700 kt/a装置预计于2019—2021年投产。未来5年中国乙酸产能将以年均2.5%的较慢速度增长,预计到2023年,我国乙酸总产能将达到12 M t/a。进出口方面,自2010年以来,产量激增使得我国乙酸进口量极为有限,2018年乙酸对外依存度仅为1.7%,并有约6%的乙酸产品出口到国外,主要出口国为印度、韩国、南非、越南及秘鲁等。随着印度等地区经济的发展,对乙酸的需求量也将大幅提升,在“一带一路”的政策下,中国乙酸市场对于全球乙酸市场的影响力将不断加深。

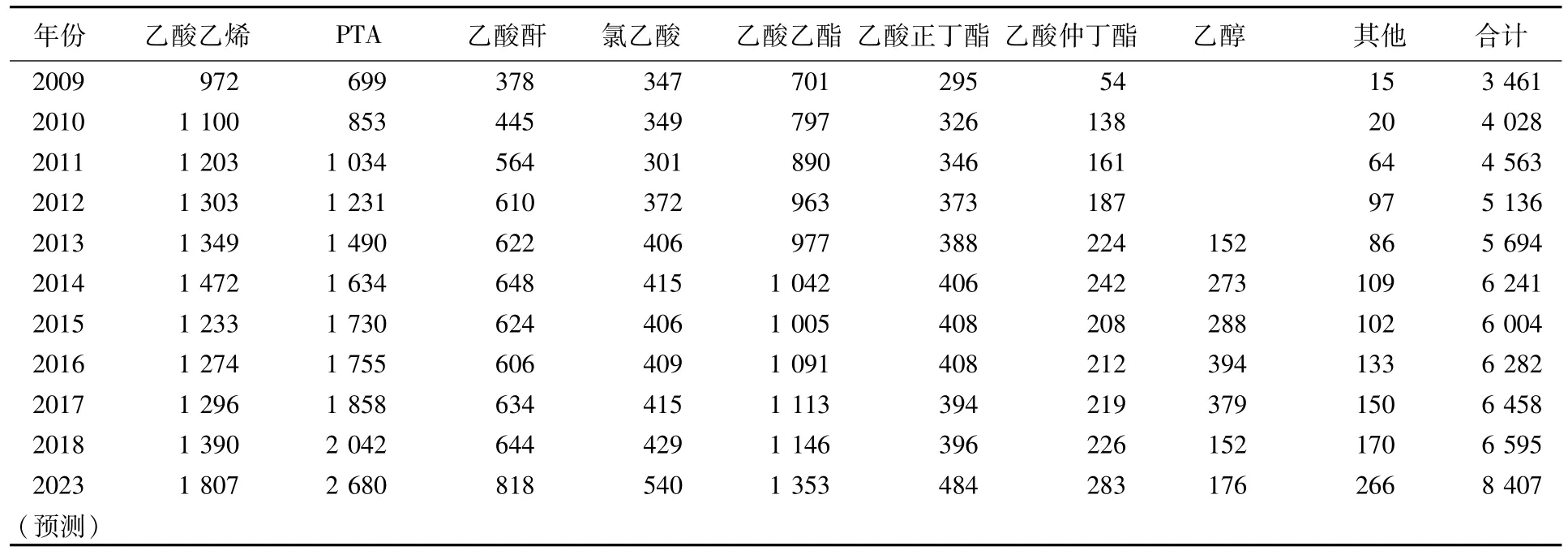

近年来我国的乙酸供需情况见表5。

表5 我国乙酸供需情况

过去10年中,由于下游衍生产品产能的扩大以及国内聚酯行业的发展,我国乙酸消费量以年均6.7%的速度增长。预计2019—2023年,乙酸消费量将以年均5%的速度增长,到2023年,我国乙酸需求量将达到8 400 kt,但乙酸消费结构不会发生太大变化,PTA和乙酸乙烯仍将是主要的乙酸下游需求(详见表6)。

表6 我国乙酸消费结构 kt

4 结语

随着生产工艺的不断改进和新型催化剂的研发,甲醇羰基合成法仍将是今后我国合成乙酸的首选工艺路线。稳定性好、收率高、使用成本更低的新催化剂体系是今后研发关注的重点。此外,还应积极优化工艺流程并扩能改造,大幅度提高现有装置的生产能力,降低能耗和生产操作费用,从而降低单位生产成本、增强市场竞争力。以农林废弃物、厨余垃圾、二氧化碳等为原料的绿色低碳乙酸生产工艺也已取得一定进展,但目前离大规模工业化生产还有很长距离。

预计至2023年,我国的乙酸生产能力将达到12 Mt/a,届时,丰富的乙酸资源将为下游产品提供原料保障。而我国目前的乙酸消费仍主要集中在PTA、VAM、乙酸酯、氯乙酸等传统领域,一些高附加值化工产品,如乙烯-乙酸乙烯共聚物、纺织用醋纤长丝、高档三乙酸纤维素(TAC)等仍然主要依靠进口。因此,今后也应该着重开发下游精细化工产品,延长乙酸产业链。此外,随着国家对乙醇汽油的推广,乙酸制乙醇的方式正在逐渐被接受,预计未来燃料乙醇在乙酸产业链的需求量占比也将发生质的飞跃。