管内三甲基氯硅烷和氨气连续化制备六甲基二硅氮烷工艺研究

2019-06-04李宏星刘赛赛朱明乔

李宏星,王 丹,刘赛赛,朱明乔

(1.浙江硕而博化工有限公司,浙江 衢州 324000;2.浙江大学化学工程与生物工程学院,浙江 杭州 310007)

0 引言

六甲基二硅氮烷(HMDS)是一种重要的有机硅试剂,在有机硅领域有着广泛的用途[1]。HMDS可以用作光致刻蚀剂的粘结助剂来改善光刻效果和显影效果[2],可以用作橡胶补强剂表面添加助剂来提高橡胶的机械强度和热稳定性[3],也可以用作改性剂对二氧化钛进行改性来改善在有机溶剂中的润湿性等[4]。HMDS生产工艺主要有:(1)铂、钯催化三甲基氯硅烷(TMS)和氨气高温下进行气态反应;(2)六甲基二硅氧烷(MM)与酸或酸酐反应生成三甲基硅基酸酯,再经氨化制得HMDS[5];(3)TMS在惰性溶剂中与氨气反应,后经分离、精馏等后处理制得产品[6]。目前,国内工厂主要采用第三种工艺,在实际生产中,HMDS合成反应大多采用间歇操作,间歇工艺存在生产效率低、空间占用大、人力时间投入大等缺点[7],故研究了管内TMS和氨气连续化制备HMDS的反应工艺[8],并探究了进料流量、进料液浓度配比、气液原料比对反应程度的影响。

1 实验

1.1 反应原理

TMS和氨气在惰性溶剂存在下反应生成HMDS的反应式如下:

主反应:

副反应:

1.2 实验试剂

三甲基氯硅烷(工业品,纯度99%以上);六甲基二硅氮烷(工业品,纯度99%以上);六甲基二硅氧烷(工业品,纯度99%以上);氨气(工业级);氮气(工业级);甲苯(分析纯);乙腈(分析纯)。

1.3 连续化管式反应

连续化管式反应装置如图1所示。

选取2 cm管径、0.5 m管长的反应管进行反应,反应前在管中充满MM、TMS和MM的混合原料液由反应管上管口连续滴下,氨气由反应管下管口连续通入,气液逆向进料,另设氮气搅拌管,通入氮气进行搅拌,反应管下管口还有氯化铵(NH4Cl)固体出料管和液体出料管,实验中连续出料,保持液面恒定。氨气进料管伸入反应器管口位置较高,液体出料管伸入管口位置低于氨气进料管管口位置,高于固体出料管管口位置,氮气搅拌管管口稍高于固体出料管管口位置,氨气进料管与液体出料管管口向下弯曲,弧度角为90°。

经过一系列预实验,为改善反应管中气液停留时间短、两相无法充分接触致使TMS转化率较低的问题,我们在反应管中充满MM后再开始反应;而为了进一步加强气液的传质、流动及缓解结晶堵塞,我们采用气液两相逆向进料、向反应管内通入氮气进行搅拌的方法使反应顺利进行;之后调整了反应管下管口各进出料管位置,使堵塞最小化。

图1 连续化反应装置Fig 1 Continuous reaction device

1.4 气相色谱分析检测

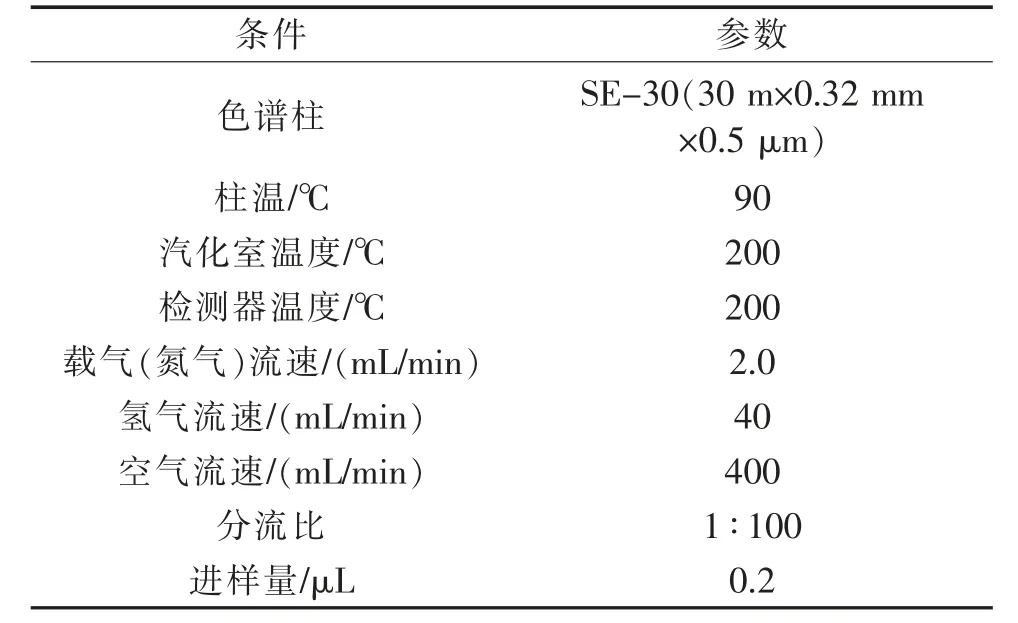

反应产物含量采用气相色谱法进行检测,在选定的工作条件下,使样品汽化后经色谱柱得到分离,由氢离子火焰检测器FID检测,用内标标准曲线法进行定量分析。仪器为G7900型气相色谱仪。色谱分析条件如表1所示。

表1 六甲基二硅氮烷的色谱分析参数Table 1 Chromatographic analysis parameters of hexamethyldisilazane

内标溶液配制:准确称取一定质量的HMDS和MM置于试管中,准确称取固定质量的甲苯作为内标物,最后加入一定量乙腈作为溶剂。摇匀,配制一系列待测物与甲苯不同质量比的溶液。色谱图中,HMD、MM能与其他物质完全分开,并且峰型对称不拖尾,整个分离过程仅需2分多钟。

2 结果及讨论

2.1 进料流量变化对反应的影响

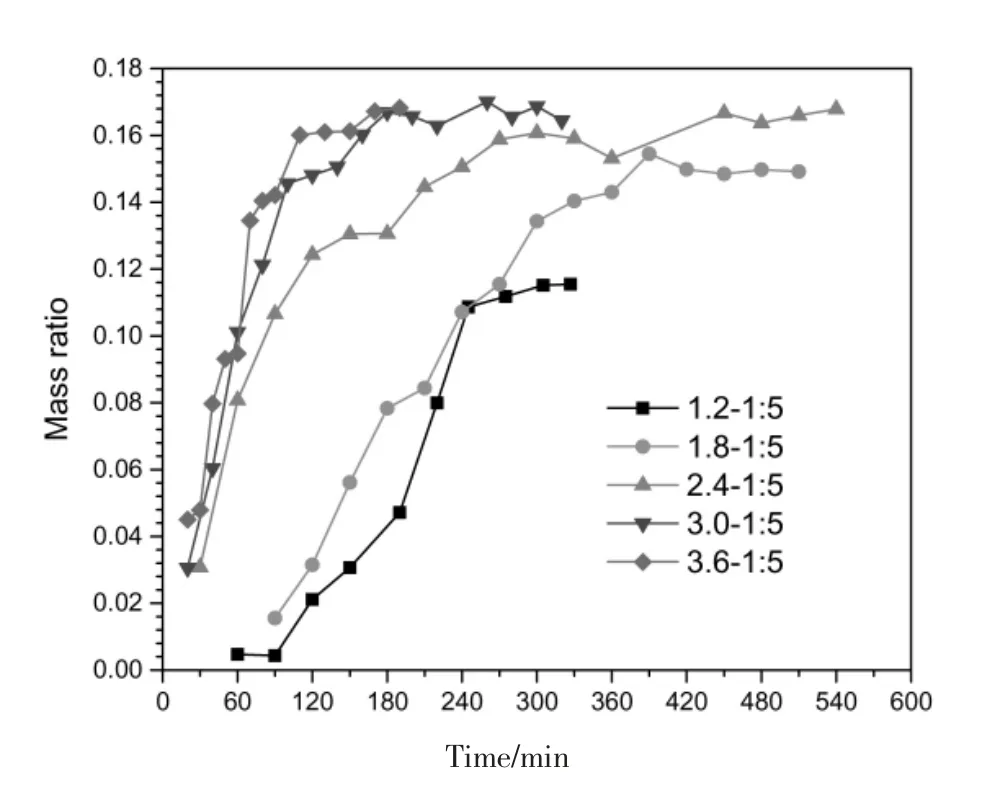

实验中由液体进料管通入体积比为1∶5的TMS和MM混合液,氨气和TMS摩尔比为1∶1。原料液流量由1.2~3.6 mL/min变化,每组实验每隔一定时间取样检测HMDS含量。图2为不同气液流量条件下反应的HMDS-MM质量比变化曲线。

由图2可知,随着气液流量增大,反应稳定后HMDS-MM质量比逐渐增大,表示TMS转化率逐渐增大,液体流量增至2.4 mL/min后,稳定质量比都可达到0.17(TMS完全转化后HMDS所占质量比),TMS转化率达到100%。且随着气液流量增大,反应稳定时间基本在逐渐减少,流量越大,反应稳定越快,因为流量越大,气液停留时间越短,反应也就越快稳定。

随着气液流量增大,反应实际稳定时间与理论 停 留 时 间 之 比 分 别 为2.45、3.47、3.89、3.44、2.52,可以看出,随流量增大,比值先增加后减少,反应实际稳定时间较理论停留时间的增加先增后减,可看出液体流量在3.6 mL/min时,实际稳定时间较理论停留时间相差相对较小。

图2 不同气液流量条件下HMDS-MM质量比变化曲线Fig 2 HMDS-MM mass ratio curve under different gas-liquid flow conditions

2.2 原料液浓度配比变化对反应的影响

实验中原料液流量为1.8 mL/min,混合液中TMS和MM配比由1∶2~1∶5变化,TMS与氨气摩尔比为1∶1。每组实验每隔一定时间取样检测HMDS含量。图3为进料不同TMS、MM配比下反应的HMDS-MM质量比变化曲线。

由图3可知,进料TMS-MM体积比增大,反应稳定后HMDS-MM质量比逐渐增大,表示TMS转化率提高,体积比增至1∶4后,转化率均可达100%。且随着TMS-MM体积比增大,反应稳定时间基本在逐渐减少,体积比越大,反应稳定越快,因为体积比越大,气液接触越快,传质较快,反应也就越快稳定。

随着TMS-MM体积比增大,反应实际稳定时间与理论停留时间之比分别为3.44、3.78、4.12、4.47,可以看出,随体积比增大,比值一直增加,反应实际稳定时间相对理论停留时间增加更多,可看出体积比为1∶2时,实际稳定时间较理论停留时间相差相对较小。

图3 不同进料TMS-MM配比的HMDS-MM质量比变化曲线Fig 3 HMDS-MM mass ratio curve of differentTMS-MM ratios of feed

2.3 气液原料比对反应的影响

实验中原料液流量为2.4 mL/min,混合液中TMS和MM配比为1∶3,液体流量提高后,TMS与氨气摩尔比1∶1时,反应管中大量TMS无法反应,故放弃此条件。TMS与氨气摩尔比由1∶1.5~1∶3变化。每组实验每隔一定时间取样检测HMDS含量。图4为不同气液原料比条件下反应的HMDS-MM质量比变化曲线。

图4 不同气液原料比条件下HMDS-MM质量比变化对比曲线Fig 4 HMDS-MM mass ratio curve of different gas-liquid ratio of raw material

由图4可知,进料过量氨气与液体摩尔比变化,TMS转化率均可达到100%。进料氨气与液体摩尔比为1.5:1时,反应稳定时间最短,随着摩尔比增大,反应稳定时间基本在逐渐增大,反应稳定逐渐变慢。

随着进料氨气与液体摩尔比增大,反应实际稳定时间与理论停留时间之比分别为4.2、5.35、4.59、5.35,可以看出,随着摩尔比增大,比值基本呈增大趋势(除摩尔比2∶1条件下),反应实际稳定时间相对理论停留时间增加更多,可看出摩尔比为1.5∶1时,实际稳定时间较理论停留时间相差相对较小。

2.4 最佳反应条件验证

实验最后综合各变量最佳条件,选择混合液流量3.6 mL/min、TMS∶MM体积1∶3(1∶2堵塞严重)、气液流量比1.5∶1条件下反应进行验证。实验结果表明,反应较快稳定,TMS转化率基本达到100%。

3 结论

(1)本文采用管式反应器连续化制备六甲基二硅氮烷,选取2 cm管径、0.5 m管长反应管进行反应,反应前在管中充满MM,混合原料液由反应管上管口滴下,氨气由反应管下管口通入,气液逆向进料,另设氮气搅拌管,通入氮气进行搅拌。实验结果表明,此反应过程可以实现连续化。

(2)在上述装置内,通过改变混合液体及氨气进料流量、混合液进料TMS-MM体积比及进料氨气与TMS摩尔比,探究反应的最佳条件。最终确定最佳反应条件为混合液流量3.6 mL/min,液体进料TMS-MM体积比1∶3,进料氨气与液体摩尔比1.5∶1。最大年产量大于201.0 kg/a,反应稳定时,液体流速为1.9×10-4m/s,气体流速为1.26×10-2m/s,理论停留时间为43.6 min,氨气利用率基本为100%。在如上条件下进行反应,TMS转化完全,且反应过程中NH4Cl不堵塞管道。