叶片表面粗糙度对高负荷低压涡轮的流动影响

2019-06-03张宗辰乔渭阳白涛

张宗辰 乔渭阳 白涛

摘 要:为了得到不同工况下表面粗糙度对涡轮叶片叶型损失的影响规律,采用数值模拟的方法对某前加载叶型在不同攻角和不同雷诺数下的流动进行了详细的分析。结果表明,当攻角i=0°、10°时,叶片表面并无明显的分离现象出现,当i=20°、25°、30°时,叶片表面都出现了不同程度的分离,且攻角越大分离越严重。当攻角一定时,增大雷诺数对抑制分离泡的出现有促进作用;当雷诺数也一定时,增大叶片表面粗糙度对抑制附面层的分离有明显的效果,且雷诺数越大抑制分离所需的粗糙度值就越低。攻角为20°,雷诺数分别等于25000、50000、100000、150000、200000时,抑制分离所需的最佳粗糙度值依次为38、14、5.1、2.5、1.7mm;攻角为25°,相同雷诺数下抑制分离所需的最佳粗糙度值依次为230、50、11、4、2.2mm;攻角为30°,雷诺数分别等于50000、100000、150000、200000时,抑制分离所需的最佳粗糙度值依次为3200、800、120、29mm。最后,建立了一套不同攻角下抑制分离的最佳粗糙度-雷诺数关系模型,并编写了相应的C语言程序。通过该程序,只要得知叶片工作的攻角与雷诺数大小,便可直接算出抑制附面层分离的最佳粗糙度值。

关键词:高负荷低压涡轮;表面粗糙度;前加载;附面层分离;叶型损失

DOI:10.15938/j.jhust.2019.02.010

中图分类号: V231.3

文献标志码: A

文章编号: 1007-2683(2019)02-0059-14

收稿日期: 2017-04-18

基金项目: 国家自然科学基金(51476134).

作者简介:

乔渭阳(1963—),男,博士,教授;

白 濤(1988—),女,硕士.

通信作者:

张宗辰(1994—),男,硕士研究生,Email:744493714@qq.com.

Abstract:In order to get the effects of surface roughness on turbine profile loss in different working conditions, the flow of a frontloaded blade at different incidences and different Reynolds number was analyzed in detail by numerical simulation. The results show that when the incidence i=0° and 10°, there are no obvious separation on the blade surface. When i=20°, 25° and 30°, the boundary layer on blade surface are separated and the incidence is more serious. When the incidence is certain, the increasing of Reynolds number on the suppression of separation bubble appears to have a role in promoting; when the Reynolds number also is certain, increase the blade surface roughness of suppression of boundary layer separation have obvious effect, and Reynolds number greater suppression required to separate the roughness value is lower. When i=20° and the Reynolds number is 25000,50000,100000,150000,200000, the optimal roughness value of suppressing separation is 38mm,14mm,5.1mm,2.5mm,1.7mm, When i=25°, the optimal roughness value of suppressing separation is 230mm,50mm,11mm, 4mm,2.2mm to the same Reynolds number, When i=30° and the Reynolds number is 50000, 100000, 150000, 200000, the optimal roughness value of suppressing separation is 3200mm,800mm,120mm,29mm. Finally, a modal of optimal roughness vs. Reynolds number was built for suppressing separation in different incidences, and a C language program was written by the model. By using the program, the optimal roughness value of suppressing boundary layer separation can be calculated directly from the certain incidence and Reynolds number.

Keywords:highlift lowpressure turbine; surface roughness; frontloaded; boundary layer separation; profile loss

0 引 言

20世纪50年代末以来,涡扇发动机开始应用于民用航空工业,并逐渐占据主导地位。随著民用航空工业对经济效益日益增长的追求,提高发动机的工作效率、降低其使用成本便成为各大科研单位、发动机制造厂商着手研究的工作,而高负荷低压涡轮由于具有许多优良的性能,很早就成为研究的焦点[1-2]。研究表明,影响涡轮效率的关键因素在于叶片表面的附面层是否发生分离[3],当发生分离时,会造成严重的叶型损失,使涡轮的效率急剧降低。因此,如何控制叶片表面的气流流动,使附面层分离得到最大程度的抑制就具有重要的意义。

目前,国内外关于抑制附面层分离的方法主要有3类:一是通过改变叶片负荷分布来降低局部逆压力梯度;二是主动控制,控制手段包括抽吸气、射流等;三是被动控制,控制手段包括添加凸台、拌线、球涡、粗糙度等[4-5]。国内方面,西北工业大学的杨林等[6]研究了低雷诺数状态下前、后加载叶型对高负荷低压涡轮叶型流动损失的影响规律;中科院工程热物理研究所的杜强等[7]对不同雷诺数、不同自由来流湍流度下高负荷低压涡轮叶型边界层的流动进行了详细的数值模拟,并探讨了这两个因素对该高负荷涡轮叶型表面边界层流动的影响;中科院工程热物理研究所的孙爽等[8]专门研究了不同粗糙高度、不同粗糙度布置位置对高负荷低压涡轮边界层的影响。国外方面,Benner M W等[9-10]用数值模拟的方法研究了叶型攻角对低压涡轮叶型损失、二次流损失的影响; 2006年,Stephen K[11]研究了被动控制中的不同沙粒高度、沙粒外形、沙粒偏斜角度、沙粒间距对转捩的影响;同年Francesco Montomoli延续了Ramesh O N的工作[12],研究了尾迹扫掠、粗糙度的耦合控制方法对转捩的影响。

可以看出,到目前为止,国内外的各种研究大部分是着重于探究某种控制手段对抑制附面层分离所产生的效果,或者从该控制手段的影响机理角度分析是否能够起到抑制作用。在工程实际当中,为了便于判断不同工况下叶片是否发生附面层分离,以及抑制分离所需施加控制手段的具体方法和数值,应该建立起一套某控制手段在各个工况下对抑制附面层分离所产生效果的模型,通过该模型可以直接找出该控制手段在不同工况下抑制附面层分离的最佳点。而目前为止,国内外的众多文献当中还没有发现能够直接反映某控制手段对抑制附面层分离所产生效果的模型。基于此,本文采用数值模拟的方法,通过对某前加载叶型在不同攻角、不同雷诺数的工况下进行计算,分析其表面是否发生附面层分离。对于发生分离的工况,采用被动控制方法,通过不断增加叶片表面的粗糙度来抑制附面层的分离,并找出能够抑制附面层分离的最佳粗糙度值。最后,将不同攻角、不同雷诺数下的最佳粗糙度值进行整理,建立一套不同攻角、不同雷诺数下抑制附面层分离的最佳粗糙度关系模型。由于国内外已经做过很多的实验,证明叶片表面粗糙度只对吸力面的附面层分离有影响,对压力面几乎没有影响[],因此本文不考虑压力面发生分离即攻角为负值的情况。

1 数值计算方法

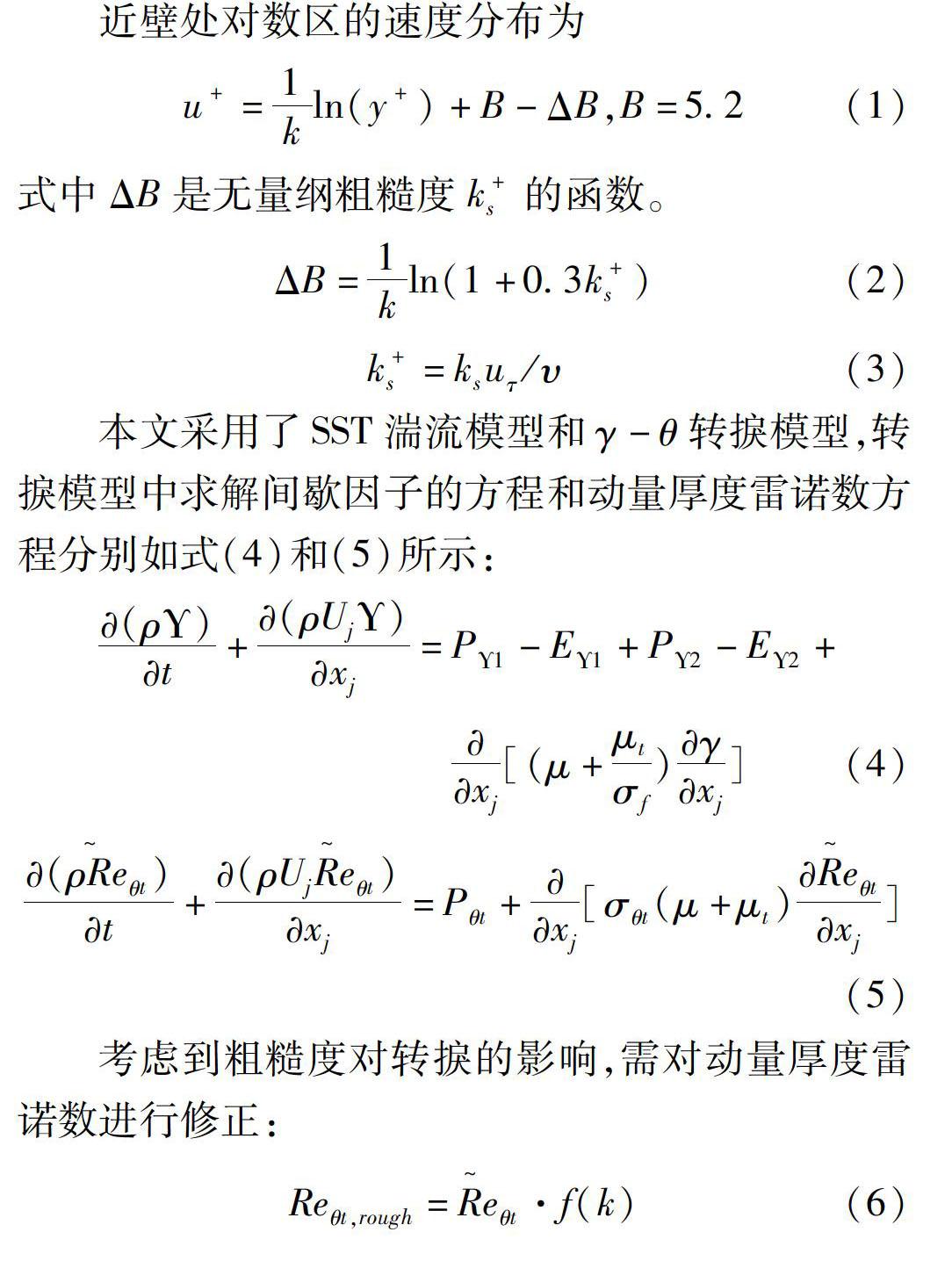

,数值模拟时,同时给出

2.1 实验算例验证

为了确保数值模拟结果的准确性,本节首先进行算例验证。采用德国慕尼黑大学的Marco montis对本叶型的实验测量结果进行算例校验,该实验测量了多组表面粗糙度下涡轮叶栅的损失系数[18]。验证时,主要给出损失系数的数值模拟结果和实验结果的对比。

图3~5分别为表面粗糙度roughness=10mm、1mm、0.1mm时涡轮叶栅的损失系数随雷诺数变化的数值模拟结果和实验结果的对比。从图中可以看出,当roughness=10mm时,损失系数的计算值与实验值比较接近,二者的变化趋势相同,即雷诺数越高损失系数越小,且计算值越接近实验值。随着粗糙度的减小,损失系数的计算值越来越靠近实验值。当roughness=0.1mm时,计算值与实验值几乎完全重合,即使雷诺数较低,计算值与实验值也非常接近。

由此可知,当表面粗糙度较小时,数值模拟的结果与实验结果非常接近。随着粗糙度的增大,数值模拟的结果开始逐渐小于实验结果,这可能是由于实际工作环境中条件复杂,任何微小的扰动都会造成额外的损失所致。但是,对于宽广的雷诺数的工况来说,数值模拟的结果整体上与实验结果保持一致,即使粗糙度最大、雷诺数最低时,计算值与实验值的偏差也不是很大。因此,对于不同数量级的表面粗糙度值,数值模拟的结果与实验结果基本吻合,数值模拟可以作为本文的研究方法。

2.2 工况的选定

2.3 0°攻角下叶片表面的流动状态分析

2.4 10°攻角下叶片表面的流动状态分析

将气流的攻角加至10°。同样,先验证10°攻角下叶片的工作情况。

图7为i=10°,Re=25000工况下叶片表面的流线图和速度云图。在流线图中,气流在叶片前缘处较i=0°时有较大的折转,除此之外,叶片吸力面并无明显的分离;在速度云图中,叶片吸力面前缘存在轻微的逆速度梯度,但在逆速度梯度区以外,速度梯度又恢复了正常。这与正攻角下气流发生了折转有关。

由此可知,10°攻角下气流在前缘处的折转更大,由此造成的前缘损失也更大,但在叶片中部及后部附面层依然保持良好,没有发生明显的分离现象,因此,不用对10°攻角下的叶片施加粗糙度。

2.5 20°攻角下表面粗糙度对流动的影响分析

20°攻角时,攻角较大,附面层已经发生了明显的分离。因此,本节分别对Re=25000、50000、100000、150000、200000的工况进行分析。

布图、壁面剪切力图。从流线图中可以看出,20°攻角时叶片的吸力面发生了明显的附面层分离,分离的起始点位于叶片前缘上部,结束点位于叶背中部,叶片前缘处的气流也有更明显的折转。在速度云图中,叶背处存在明显的逆速度梯度区,即气流速度由外到内先减小后增大。在压力云图中,吸力面上方的压力分布由外到内逐渐减小,这与压力面上的压力分布情况形成了鲜明的对比。在总压云图中,叶片吸力面上方存在严重的总压损失区,而压力面上的总压分布均匀,并未发生明显的总压损失。

载荷分布图表示叶片表面的载荷分布情况,它是根据式(8)得出的叶片表面各处的静压力系数所连成的曲线。若叶片属于没有发生分离的理想情况,则载荷分布图呈标准的加速-扩压结构,整个曲线在变化上过渡得十分平缓。如果发生分离,则曲线在分离段会出现一个明显的“平台”,且分离越大“平台”越高,如图9所示。当分离过大时,“平台”甚至还会转化为“波浪”,曲线变得十分不规则。在图8所示的载荷分布图中,曲线并无明显的加速段,而是从一开始就已进入扩压段结构,且扩压段上的“平台区”跨度较长,曲线过渡得并不均匀。由此可以判断,吸力面上方存在着较长的分离区。

壁面剪切力图表示叶片表面所受气流摩擦力的大小和方向情况。若叶片没有发生分离,则气流对叶片沿Z轴的摩擦力永远为正(向右),如果发生分离,则在分离泡内气流对叶片沿Z轴的摩擦力为负(向左)。在图8所示的壁面剪切力图中,吸力面的壁面剪切力从一开始就已变为负值,直到叶片的靠近尾缘处才重新恢复正值。由此可知,吸力面沿Z轴的剪切力負值区就是气流的分离区。

通过以上6个角度的分析可知,在i=20°,Re=25000的工况下,叶片已出现严重的附面层分离,必须对其进行抑制。现对叶片表面逐步增加粗糙度,同时观察其对分离的抑制情况。通常,在开始出现分离的临界Re下,附面层的厚度可以达到涡轮正常工作的最大厚度。基于此,本文将临界Re下叶片前缘点至附面层转捩点之间的平均附面层厚度的1.1倍定义为叶片的基础粗糙度高度[8]。图10为基础粗糙度高度的布置示意图。根据高磊、孙爽等的结果[21-22],首次设置粗糙度时,将叶片吸力面的几何表面粗糙度设置为基础粗糙度高度的0.2倍,若该粗糙度下的分离现象没有明显的变化,则将粗糙度值增加一个数量级;若该粗糙度下的分离开始出现变化,则在该粗糙度的数量级内逐步增加粗糙度值,直至找出抑制分离的最佳粗糙度值。

失,压力梯度恢复正常。在总压云图中,叶片周围的总压分布均匀,只有吸力面上方还存在轻微的摩擦损失。在载荷分布图中,曲线重新恢复加速-扩压结构,且扩压段上的“平台区”已完全消失,曲线过渡得非常均匀。在壁面剪切力图中,吸力面上的剪切力负值区已明显变小,甚至快要消失。

图13为根据式(7)得出的损失系数关系曲线。通过曲线可以看出,损失系数随着粗糙度的增大而减小。

2.6 25°攻角下表面粗糙度对流动的影响分析

逐步增加表面粗糙度。由于本工况下的分离区很大,因此估计粗糙度值比i=20°时要大很多。当粗糙度加至roughness=230mm时,叶片表面的流线图、速度云图、压力云图、总压云图、载荷分布图、壁面剪切力图如图15所示。

在流线图中,分离泡已被完全抑制,但叶片前缘处的流线存在较大的折转,这种折转会造成一定的前缘损失。在速度云图中,吸力面已无明显的逆速度梯度区,速度分布比较均匀。在压力云图中,吸力面上方的压力分布重新恢复正常结构,压力梯度变化规律。在总压云图中,叶背上方的分离损失区已基本消失,但摩擦损失比较明显,且摩擦损失区比i=20°时更宽。在载荷分布图中,曲线重新恢复加速-扩压结构,且扩压段上的“平台区”已完全消失,曲线过渡得非常均匀。在壁面剪切力图中,除了叶片前缘处存在一小段负值区外,其余部分均没有负值区出现,这说明分离现象已被完全抑制,而前缘处的负值区是由于气流发生折转所致。

2.7 30°攻角下表面粗糙度对流动的影响分析

30°攻角时,由于攻角太大,叶片已经失去了正常工作的能力。数值模拟结果表明,当 时,抑制附面层分离所需的粗糙度值已经达到了米的量级,而实际中显然不可能把粗糙度做到这种程度。因此,本节所研究的内容仅作为一种理论上的预测,它可用来与小攻角下抑制分离的模型做对比。

由于本工况下攻角太大,且雷诺数较低,经数值模拟后发现无论粗糙度加到多大,都不能完全抑制附面层的分离。因此,本工况下无抑制分离的最佳粗糙度值。

当攻角为30°,雷诺数分别等于50000、100000、150000、200000时,抑制附面层分离的最佳粗糙度值如表4所示:

3 不同工况下抑制附面层分离所需粗糙度的模型

前面的数值模拟结果表明,当攻角较小时,附面层没有发生明显的分离,叶片工作性能良好。当攻角i在10°~20°之间时,附面层开始发生分离,且攻角越大分离越严重。对于固定的攻角,当雷诺数较小时分离较难控制,抑制分离往往需要较大的粗糙度值;当雷诺数较大时,附面层接近湍流附面层,分离泡对粗糙度的变化较为敏感,很小的粗糙度就能完全抑制分离泡的出现。由此可知,攻角一定时,抑制附面层分离所需的粗糙度值与雷诺数成反比关系,雷诺数越小粗糙度越大,雷诺数越大粗糙度越小。如果能在不同的攻角下分别得到抑制分离的最佳粗糙度值与雷诺数的函数关系,则这个关系式在工程实际当中就有很大的意义,只要给定某一攻角下流动雷诺数的大小,就可由关系式直接得出抑制分离的最佳粗糙度值而不用再通过实验一组一组寻找,节省了大量的时间与人力、物力,这对于工程实际来说是十分重要的。

3.1 数学模型分析

根据数值模拟的结果可知,固定攻角下,雷诺数与抑制分离所需的粗糙度值成反比关系,雷诺数越小粗糙度越大,雷诺数越大粗糙度越小。如果用y表示粗糙度值,用x表示雷诺数,则y与x的关系如图18所示。

同攻角下k与a的值不同。

由式(9)可知,若想求得y与x的具体关系,只需求出k与a的值,给定任意两组y与x的数据,就可求出k与a。因此,在某一攻角下,只要将两组雷诺数与粗糙度的数据代入,就可得到该攻角下y与x的函数关系。由此可知,式(9)即为本节所寻找的函数关系式。

3.2 模型的建立

关系曲线如图19所示。

为了保证建立出的函数模型能尽可能地符合所有的点,这里选择第二组与第四组数据,即 。将这两组数据代入式(9),可得

由2.6节的分析可知, 时抑制分离的粗糙度值与雷诺数的关系如表6所示。

关系曲线如图20所示。

因此,粗糙度y与雷诺数x的关系为

关系曲线如图21所示。

因此,粗糙度y与雷诺数x的关系为

式(12)即为i=30°时抑制附面层分离的函数模型。

3.2.4 误差分析

等[23]指出,当测量值与真值的相对误差在10%以内时,可以认为测量值符合工程实际的需要,即

式中δ为每次测量的相对误差,ω为测量值,μ为真值。

表(8)~(10)分别是由式(10)~(12)计算出的最佳粗糙度值与数值模拟结果的比较。在表(8)和表(9)中,不同雷诺数下计算值与真值的相对误差都在10%以内,且能看出高雷诺数下的相对误差要普遍小于低雷诺数下的,说明建立出的函数模型在高雷诺数下的计算结果更接近真实结果。

在表(10)中,当Re=100000、150000时,由于函数模型存在一定的精度误差,导致计算结果并不完全等于真实结果。当Re=200000时,计算值与真值的相对误差δ=7.6%<10%,这符合上述要求。而当Re=50000时,相对误差δ高达539.6%,这说明低雷诺数下函数模型的计算值与真实值存在较大的偏差,且攻角越大偏差越明显,这也说明当攻角较大且雷诺数较低时,不宜采用本模型求解最佳粗糙度值。

1

3.2.5 结果分析

由图可知,在低雷诺数下,如果攻角较小,则抑制附面层分离很容易,很小的粗糙度值就能完全抑制分离泡的产生;当攻角逐渐增大时,抑制分离的粗糙度值急剧增大,甚至达到了实际中根本不会出现的程度。随着雷诺数的增大,3种攻角下抑制分离所需的粗糙度值都在减小,且攻角越大减小得越剧烈,3条曲线有逐渐汇合的趋势。当雷诺数达到最大时,3条曲线已接近重合,抑制分离的粗糙度值非常相近。由此可以推断,随着雷诺数的继续增大,3种攻角下的粗糙度值会继续减小,曲线之间的距离也越来越小,粗糙度值会更相近。

图23是根据式(10)~(12)编成的C语言程序,通过此程序可直接求出不同工况下抑制分离所需的粗糙度值。求解时,需根据提示输入气流的攻角i与雷诺数Re,当攻角i=0°或10°时,程序会自动提示“不需增加粗糙度”,当 时,程序会算出输入工况下的最佳粗糙度。

4 结 论

本文采用数值模拟的方法分析了某前加载叶型在攻角 和雷诺数 。对于出现分离的工况,采用增加粗糙度的方法抑制其分离,得出了这些工况下抑制附面层分离的最佳粗糙度值,建立了一套在攻角 几种工况下抑制附面层分离的粗糙度-雷诺数关系模型,通过给定攻角与雷诺数的大小便可得出抑制分离的最佳粗糙度值。本文得出的主要结论如下:

1)附面层分离现象会造成严重的分离损失,且攻角越大分离越严重。对于本文所选用的叶型,当攻角在10°~20°之间时,附面层开始发生分离。攻角达到30°时,分离泡会占据叶栅通道的大部分位置,叶片已不能正常工作。

2)附面层分离现象与雷诺数有关,雷诺数越小附面層越容易分离,雷诺数越大附面层越不易分离。在低雷诺数下,抑制分离往往需要较大的粗糙度值,且当攻角过大时,粗糙度甚至大到实际中无法存在的程度。在高雷诺数下,分离泡对粗糙度的变化十分敏感,粗糙度的微小改变会使分离泡发生很大变化,这对抑制附面层的分离有促进作用。

3)攻角变化引起的损失不仅只有分离损失。当大攻角下的分离被抑制时,依然存在较大的前缘损失。

4)固定攻角下,最佳粗糙度值与雷诺数呈负指数幂函数关系,当雷诺数无限增大时,粗糙度趋近于0,当雷诺数趋近于0时,粗糙度趋近于无穷大。20°攻角下,粗糙度与雷诺数的函数关系为 攻角下,粗糙度与雷诺数的函数关系为y=3.177×1012x2.299;30°攻角下,粗糙度与雷诺数的函数关系为 攻角越小且雷诺数越高,函数模型的计算值越接近真实值;攻角越大且雷诺数越低,函数模型的计算值与真实值偏差越大。

参 考 文 献:

[1] WILSER D C. The Technical and Economic Relevance of Understanding Boundary Layer Transition in Gas Turbine Engines[R].NASA/CP-1998-206958,1998.

[2] HOWELL R J. Wake Separation Bubble Interactions in Low Reynolds Number Turbomachinery [D].Cambridge:Cambridge University,1999.

[3] DENTON J D. Loss Mechanisms in Turbomachines[J]. Journal of Turbomachinery, 1993, 115(4):621.

[4] SCHULTE V, HODSON H P. Unsteady WakeInduced Boundary Layer Transition in High Lift LP Turbines[J]. Journal of Turbomachinery, 1998, 120(1):28.

[5] ZHANG X F, VERA M, HODSON H P, et al. Separation and Transition Control on An Aftloaded Ultrahighlift LP Turbine Blade at Low Reynolds Numbers:LowSpeed Investigation[R]. ASME paper 2005-GT-68892,2005.

[6] 杨林,乔渭阳,罗华玲,等.低雷诺数高负荷低压涡轮叶型的气动设计[J].航空动力学报,2013,28(5):1019.

[7] 杜强,朱俊强,温殿中.高负荷低压涡轮边界层转捩预测及其机理分析[J].工程热物理学报,2010,31(5):761.

[8] 孙爽,雷志军,朱俊强,等.粗糙度对超高负荷低压涡轮边界层影响[J].推进技术,2014,35(3):347.

[9] BENNER M W, SJOLANDER S A, MOUSTAPHA S H. Measurements of Secondary Flows Downstream of a Turbine Cascade at Offdesign Incidence[R].ASME GT 2004-53786,2004.

[10]BENNER M W, SJOLANDER S A, MOUSTAPHA S H. Measurements of Secondary Flows in Turbine Cascade at Offdesign Incidence[R].ASME Turbo Expo, GT 97-382,1997.

[11]ROBERTS S K, YARAS M I. Effects of SurfaceRoughness Geometry on SeparationBubble Transition[J]. Journal of Turbomachinery,2006, 128(2):349.

[12]FRANCESCO Montomoli, HOWARD Hodson. Effect of Roughness and Unsteadiness on the Performance of a New Low Pressure Turbine Blade at Low Reynolds Numbers[J]. Journal of Turbomachinery, 2010, 132(3):031018.

[13]白涛.叶片几何偏差对涡轮性能的影响[D].北京:北京航空航天大学,2013.

[14]张仪,王晓东,胡昊,等.湍流模型对湍流射流CFD模拟的影响[J].推进技术,2016,37(6):1049.

[15]张波,李伟,杜强,等.U型槽对高负荷低压涡轮叶型攻角特性影响[J].航空动力学报,2012,27(7):1503.

[16]SCHILICHTING H. Experiment Investigation of the Problem of Surface Roughness[R].NACA Technical Memorandum,1937,823(4),1937.

[17]NIKURADSE J. Law of Flow in Rough Pipe[M].Technical Memordum 1292 NACA,1950.

[18]MARCO Montis, ANDREAS Fiala. Effect of Surface Roughness on Loss Behavior, Aerodynamic Loading and Boundary Layer Development of a Lowpressure Gas Turbine Airfoil[R].ASME GT2010-23317,2010.

[19]孙爽,雷志军,卢新根,等.来流条件对超高负荷低压涡轮附面层非定常特性影响的实验研究[J].推进技术,2016,37(4):653.

[20]HODSON H P, HOWELL R J. The Role of Transition in Highlift Lowpressure Turbines for Aero Engine[J]. Progress in Aerospace Science, 2005, 41:419.

[21]高磊,王子楠,耿少娟,等.粗糙度对压气机叶栅损失特性影响的实验研究[J].推进技术,2016,37(7):1263.

[22]孙爽,雷志军,卢新根,等.基于表面粗糙度的超高负荷低压涡轮叶片附面层控制[J].航空动力学报,2016, 31(4):836.

[23]GEERS T L. Objective Error Measure for the Comparison of Calculated and Measured Transient Response Histories[J]. Shock and Vibration Bulletin, 1984,54:99.

(編辑:温泽宇)