基于Fluent单螺杆榨油机主压榨段流场仿真研究

2019-06-03黄志刚米国强胡淑珍

古 劲 黄志刚 米国强 胡淑珍

(1.北京工商大学材料与机械工程学院,北京 100048;2.塑料卫生与安全质量评价技术北京市重点实验室,北京 100048;3.中国农业机械化科学研究院,北京 100048)

压榨法制油是利用纯物理机械力及被榨油料相互之间的作用力[1],将油料作物中的油脂挤压出来的工艺过程[2],螺旋式榨油机由于可连续化生产,更适用于工业化,目前使用较为广泛。榨油机在压榨过程中内部的流场变化情况十分复杂,很难通过试验来为生产研究提供可靠依据,故国内外一些研究者利用有限元相关软件来对榨油机进行仿真分析。张学阁等[3]通过对膛内参数结构的仿真分析,得到了双螺杆榨油机膛内参数对油料压榨过程中压力变化的影响;解士聪等[4-5]对榨油机的膛内温度进行了热力学分析,通过流体仿真研究得到了榨膛表面的温度分布,为榨油机的温度预估和求解提供了理论依据;Hsieh等[6]研究了螺杆转速对玉米油料挤出过程的影响,转速升高会降低双螺杆挤出机机头压力和转矩比,减小油料在机筒中的径向膨胀和容积密度,使轴向膨胀和破坏强度增大;余南辉等[7-8]对榨螺建立三维模型后,在有限元分析中得到了榨螺变形及应力分布,指出了该方法对榨螺结构设计的意义。

以往对螺旋压榨机的仿真模拟研究多集中在榨螺结构及受力分析上,但榨膛内部流场在实际生产过程中是受膛内油料与榨螺相互挤压影响的,而目前在这方面的研究仅停留在螺杆结构理想化的小型榨油机阶段,对于压榨级数多、榨螺结构复杂的工业生产型榨油机尚未见报道。本课题拟以中机康元公司设计制造的单螺杆榨油机为研究对象,以榨油机主压榨段为研究目标,建立其有限元数值分析模型,运用Fluent软件中的流体计算模型对流场进行动态仿真分析,探究流体域内压力场及速度场的分布,并在此基础上通过流固耦合分析得到榨螺在流场作用下的应力及变形情况,旨在为螺旋榨油机的结构设计及工艺优化提供参考依据。

1 数值模型

1.1 数值计算模型

有限元法的基本思想是系统的离散化,系统总势能的离散形式为:

(1)

式中:

{δ}——结构坐标系节点位移;

{δ}T——结构坐标系节点位移的转置;

[T]eT——单元转换矩阵的转置;

[N]eT——插值函数的转置矩阵;

[B]e——应变几何矩阵;

[D]e——弹性矩阵;

{f}e——单元的体积力,N/m3;

{H}e——单元的表面力,N/m2;

{PF}——单元的节点力,N。

采用最小势能原理建立有限元方程,通过解方程可得到节点位移及结构的应力、应变等值。根据最小势能原理δΠp=0,建立结构的总体刚度方程:

[K]{δ}={P},

(2)

(3)

(4)

式中:

[K]——总体刚度矩阵;

{P}——总体右端载荷向量。

{δ}——结构坐标系节点位移;

[T]eT——单元转换矩阵的转置;

[k]e——单元刚度矩阵;

[T]e——单元转换矩阵;

[N]eT——插值函数的转置矩阵;

{f}e——单元的体积力,N/m3;

{H}e——单元的表面力,N/m2;

{PF}——单元的节点力,N。

1.2 几何模型的建立与网格划分

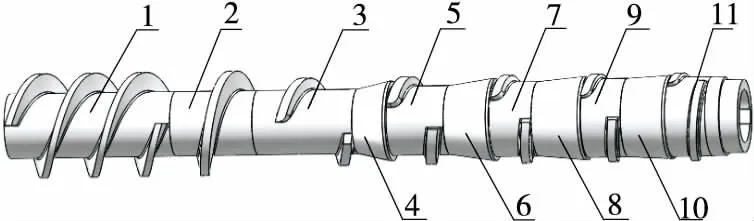

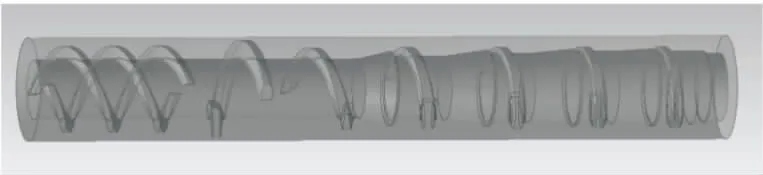

榨螺的三维模型由7个螺纹段以及5个锥圈部分装配组成,其中螺纹段一和螺纹段二构成输送段,从螺纹段三到螺纹段七为榨油机的主压榨段,主压榨段包括五级压榨结构。根据各段螺纹尺寸在Soliworks软件中建立如图1所示的榨螺三维模型,并在榨螺模型的基础上使用Fluent软件中Geometry模块建立流体域的几何模型,如图2所示。

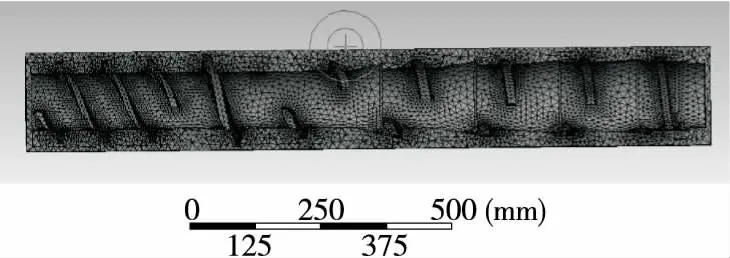

使用Fluent中的Mesh模块对流体域模型进行网格划分,对螺棱周围流场情况比较复杂的区域做网格加密细化处理,得到流体域的网格划分如图3所示,共有51 115个节点,网格数量为239 230。

1.螺纹段一 2.螺纹段二 3.螺纹段三 4.锥圈一 5.螺纹段四 6.锥圈二 7.螺纹段五 8.锥圈三 9.螺纹段六 10.锥圈四 11.螺纹段七

图1 榨螺三维模型

Figure 1 Three dimensional model of screw

图2 流体域三维模型Figure 2 Three dimensional model of fluid field

图3 流体域网格划分Figure 3 Grid partition of fluid field

1.3 基本假设

考虑榨膛内的结构、油料性质,以及压榨过程中流场的变化[9-10],将榨膛内物料的模型简化如下:

(1)将流动的物料简化为幂律流体。

(2)膛内油料的流动视为层流。

(3)惯性力等体积力远小于黏滞力,忽略不计。

(4)流体为连续黏性不可压缩流体。

(5)与榨膛接触的物料壁面无滑移现象。

(6)压榨过程中,榨膛内充满物料。

2 仿真前处理

采用Fluent软件求解流体问题过程中的计算设置极为重要,主要包括网格划分、材料性质设定、设置求解器及物理模型等[11]。本研究的重点在于对多级压榨结构中物理场变化的探索及描述,忽略时间因素的影响,采用稳态方式进行迭代求解,结合边界条件的基本假设输入连续体的物性参数,得到求解所需的材料性质。

Fluent提供的物理模型包括k-e模型、雷诺应力模型等,其中k-e模型本身具有比较高的稳定性和计算精度,常常是前处理中应用最广泛的湍流模型[12],在本研究中的物料流动为层流,需对模型进行修改,使其适应低雷诺数的计算。在设定求解方法时,通常可以选择SIMPLE、SIMPLEC、PISO 3种形式[13],由于SIMPLEC稳定性较好,特别适用于层流的计算,可加快计算速度,故选用此求解方法。

3 模拟结果分析

3.1 压力

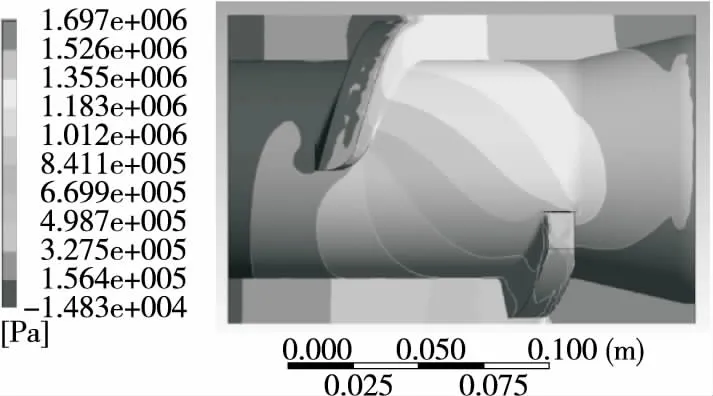

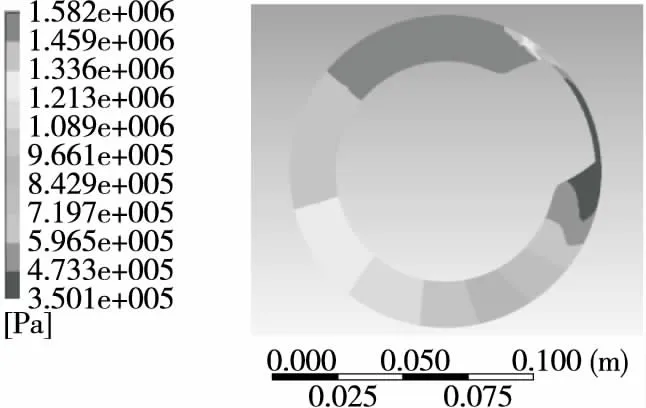

图4为一级压榨结构中YZ截面的压力分布,从图4可知,沿Z轴方向流场压力逐渐升高,螺棱推面和根部为螺旋的主要高压区域。随着锥圈底径逐渐增大,膛内空间越来越小,流场压力上升,故锥圈尾端的压力最大,为1.7 MPa。由图5可以看出,榨螺逆时针旋转,螺棱背面由于对油料作用力较小,形成了背压区域,此处压力值在截面上为最小。

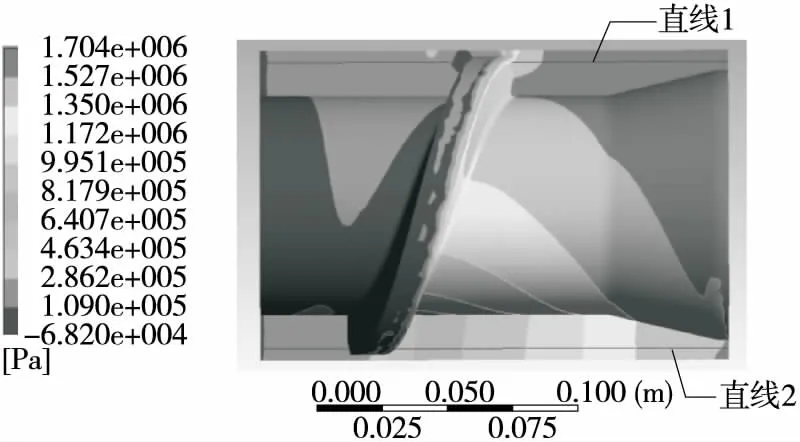

从图6可知,X轴负向开口角的存在影响了榨螺的建压作用,使其流场压力梯度较小,其他部分被螺旋挤压的油料会流向低压区,而未被挤压的油料在周围油料的相互作用下向前流动,一直到锥圈部位后压力迅速上升。在压力场中分别建立2条直线,用于研究螺旋结构和开口角对压力分布的影响,直线1表示螺旋结构作用下的压力场变化,直线2表示开口角对Z轴方向压力分布情况。

图4 YZ截面压力分布Figure 4 Distribution of pressure field in YZ section

图5 XY截面压力分布Figure 5 Distribution of pressure field in XY section

图6 XZ截面压力分布Figure 6 Distribution of pressure field in XZ section

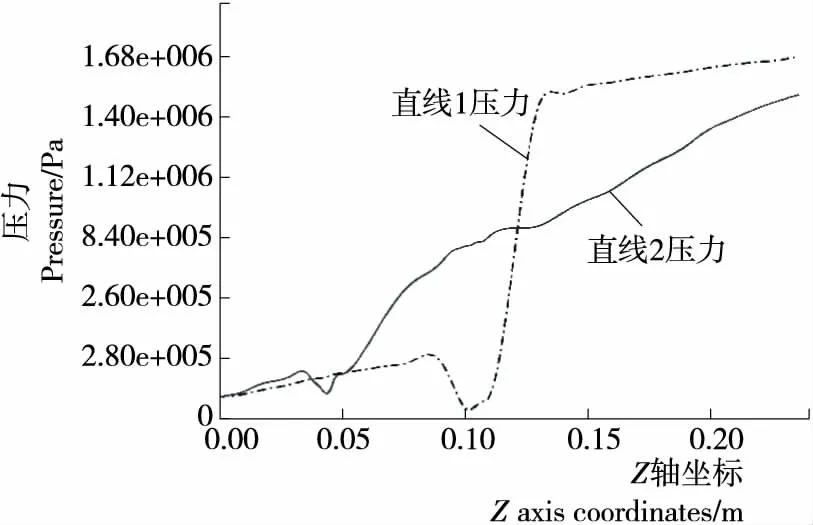

从图7可以看出,0.1 m处为螺旋始端,在螺旋之前部分的流体域压力场较为平稳,数值变化较小,受螺旋转动影响,螺棱背面压力最小,而螺棱推面压力值急剧升高到1.5 MPa左右,之后趋于稳定。螺旋结构对流体域的建压过程为:通过螺棱的旋转推动油料相互摩擦挤压并向前移动,明显提升了流体域内的压力。分析直线2的压力分布情况可以得到,在没有螺旋结构的情况下,流体域内油料受四周其他油料的挤压运动形成压力差,在与螺棱推面相同位置的压力为0.9 MPa左右,明显低于1.5 MPa,可见螺旋结构对榨油机膛内建压的重要性。

图7 直线上的压力分布Figure 7 Distribution of pressure field in lines

数据处理后得到一级压榨结构的Z轴压力曲线,从曲线可知,流场压力沿Z轴方向呈逐渐增长的趋势,在开始段由于无螺纹影响增长较慢,约0.05 m处为螺纹头端,此处开始压力增势变快,中间由于螺旋背压较低产生几段压降,到0.20 m处螺纹尾端压力已上升到1.4 MPa左右,为螺旋对流场的建压作用。一级压榨结构中锥圈的作用主要是将膛内压力进一步提高,将油料在更狭小的空间中被挤压混合均匀,便于下一级压榨。

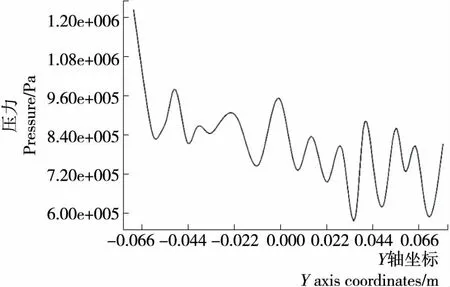

根据图8一级压榨结构沿Y轴压力分布曲线,可看出流体域内压力在Y轴负方向最高,达到1.2 MPa,随着Y坐标的上升压力呈下降趋势,由于仿真模型将重力设置在Y轴负向,故受重力的影响油料会更多流向Y轴负方向,使其压力高于其他部位。经处理后的压力数据在Y轴上依然有较大的波动性,说明流体域内轴向的压力场比横向更为复杂,受榨螺结构影响更明显。

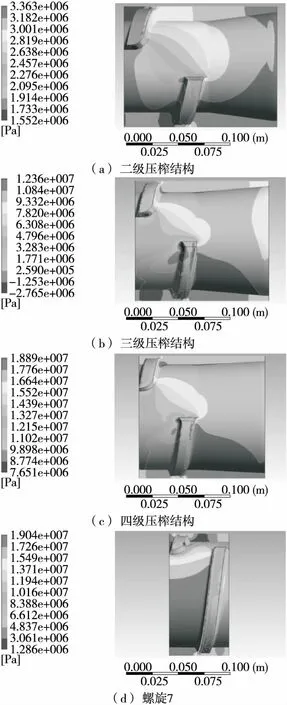

本研究所用设备为单螺旋五级压榨榨油机,根据图9仿真结果可知前4级压榨结构对油料流场的影响类似,主要作用均为提升膛内压力,使油脂被充分挤压出来。第五压榨结构由最后一节螺旋构成,主要作用为建立膛内高压区与出饼段之间的联系,形成压力降差使压力逐渐降低至成饼压力,油料在压力下被挤压成为油饼。

为研究榨膛内压力场的降压过程,提取螺旋7流体域内的压力数据并进行分析,从螺旋7的压力云图和沿Z轴位移的压力曲线可以得出,末节螺旋7在挤压输送物料的同时,螺棱作为压力阻隔使前后2部分油料形成了较大的压力差,轴向压力可从18 MPa逐渐下降到6 MPa 左右。由于螺旋7无开口角,其螺纹线在一个导程内完全闭合,更有利于对前端高压区域形成阻隔。所以螺旋结构在流体域中不仅有建压的作用,当膛内压力降低时其对压力场的影响效果同样明显。

图8 Y轴压力曲线Figure 8 Pressure curve along Y axis

图9 其他压榨结构压力云图Figure 9 Pressure cloud field of other pressing structures

将各段压榨结构的压力数据全部提取出来,绘制出单螺旋榨油机主压榨段的压力—位移曲线。从主压榨段的压力—位移曲线可知,在一级、二级压榨区的流体域压力上升不明显,油料经过这2个区域可将内部的大多油脂榨出,剩余油脂被挤压出则需更大的外界压力使油料细胞破碎更彻底,压力急剧升高的三级、四级压榨区正满足此条件。若在过高的压力下使油料被压缩到一定极限后,受流油阻力的影响会使挤出的油脂重新回吸到油料中,所以流体域中压力上升到一定极限后,五级压榨区的压力开始下降。

3.2 速度

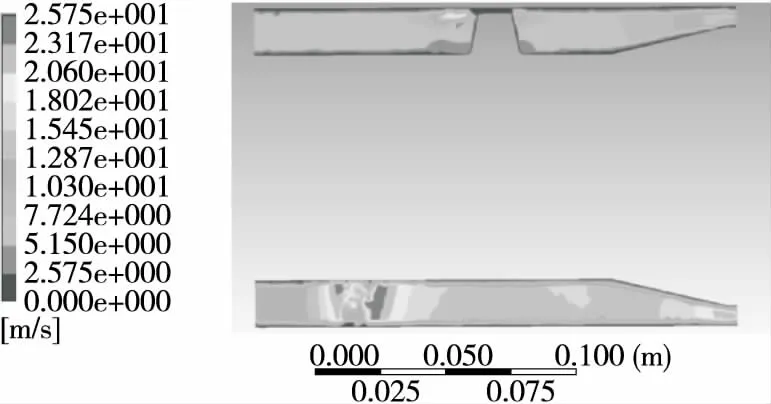

图10为一级压榨结构中XZ截面的流场速度分布,图11为一级压榨流动曲线。从图10可看出流场域下部的流速明显高于上部,结合图11分析可得,由于X轴负向螺旋开口角的存在,使其在前后压力差下可以自由流动,故流速高于其他部分流动受阻的油料。

图10中下方的高流速区域是由于开口角端面的存在,螺旋转动时首先接触到此部分油料,推动其流动,故流速高于其他部位。当油料流动到榨螺旋结构与锥圈相接的位置,由于内径增大使榨膛内体积逐渐减小,锥圈的物料流速下降,直至锥圈末端油料流速急剧上升,由于锥圈末端与榨膛内壁形成狭小的环形空间,使得相同体积流量的油料流速增大。

图10 XZ截面速度分布Figure 10 Distribution of velocity field in XZ section

图11 一级压榨流动曲线Figure 11 Flow curve of first-order pressing structure

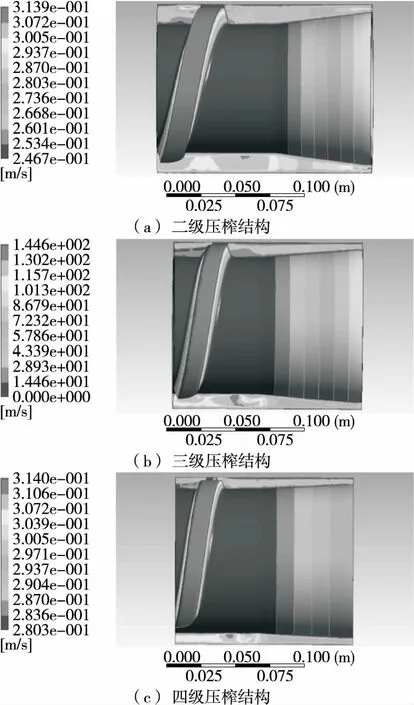

从图12中观察得到二级、三级和四级压榨的截面速度分布与一级压榨基本类似,故不做分析。

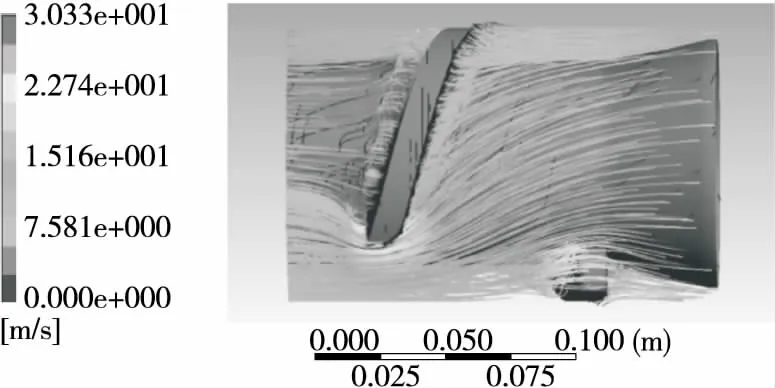

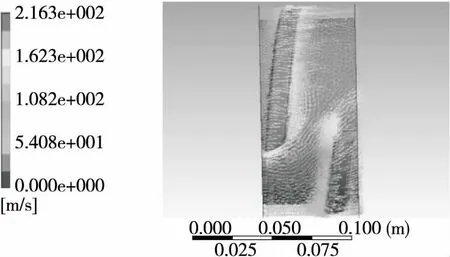

螺旋7为五级压榨结构,其承担着膛内降压及将油料输送压缩成饼的作用。由于螺旋结构完全封闭且在前后形成了压力降,由图13可知,压力差作用下螺棱背面的油料不会出现过多回流现象,而是从螺棱顶部被挤压输送,其余部分沿螺旋侧棱流动到低压区域,螺棱推面的油料流速明显高于其他部分,在这一级压榨中无锥圈结构,所以油料只受螺旋推动被挤压到末端流出。

图12 其他压榨结构速度云图Figure 12 Velocity cloud field of other pressing structures

图13 螺旋7速度矢量图Figure 13 Velocity vector diagram of screw 7

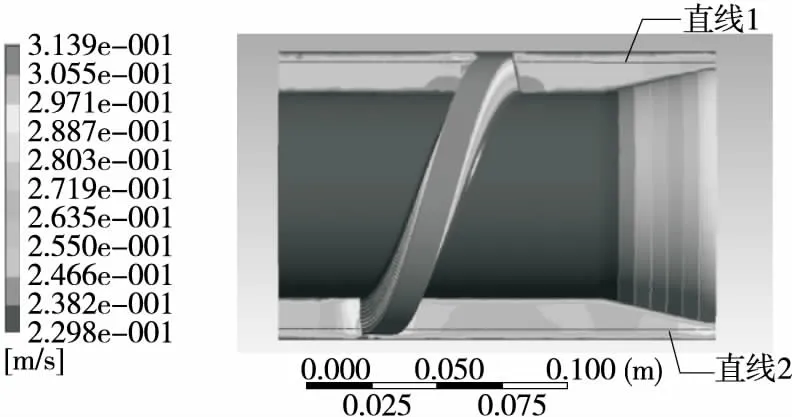

为更好地说明流体域内速度的分布变化,引入速度—位移函数,纵坐标定为速度大小,横坐标为Z轴位移坐标。如图14所示,在流体域中分别取2条平行Z轴的直线,直线1位于X轴正向的流场边缘,直线2位于X轴负向的流场边缘。采集直线1、2上各点的坐标和速度值进行分析。

图14 2条直线的位置Figure 14 Position of two straight lines

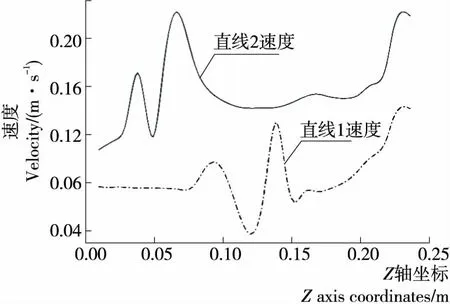

根据直线1上速度在Z轴的分布曲线可知,油料以均匀速度进入螺旋结构,在Z轴0.1 m处受到螺棱阻碍发生波动,速度略增后迅速下降,之后靠近螺棱推面的油料由于受螺旋推动速度值升高。油料流动到锥圈表面后速度逐渐升高,在锥圈末端流场速度达到最高值。为了直观地对比流场不同位置速度分布情况,将直线1、2的速度曲线绘制成图,如图15所示。

图15 2条直线上的速度曲线Figure 15 Velocity curves on two straight lines

对比图15中2条函数曲线可以看出直线1、2上的速度分布趋势基本相似,直线2上的流场速度整体高于直线1,且同样受螺杆结构影响出现了速度波动,波峰和波谷的位置都较直线1有所提前,油料经过一段匀速输送后在锥圈位置的流场速度同样急剧上升,最高为0.22 m/s。由此分析得出榨油机压榨过程中,螺旋结构和锥圈结构分别对流体域速度流场的影响如下:

(1)流体域内的油料遇到螺杆结构速度会产生波动,表现为2个波峰1个波谷,且在螺旋推面的速度波峰高于螺杆背面。在螺杆结构顶部由于与榨膛内表面形成空间狭小,阻碍了油料在此处的流动,形成速度波谷。

(2)流动的油料在刚进入锥圈结构时,由于榨膛内体积的缓慢缩小对油料的流动形成阻碍,使其流速下降,之后趋于平稳。

(3)锥圈结构对流体域内流场速度有明显的影响,主要原因是锥圈前宽后窄的结构,使同样体积流量的油料在锥圈末端速度急剧升高,进入下一级的压榨结构。

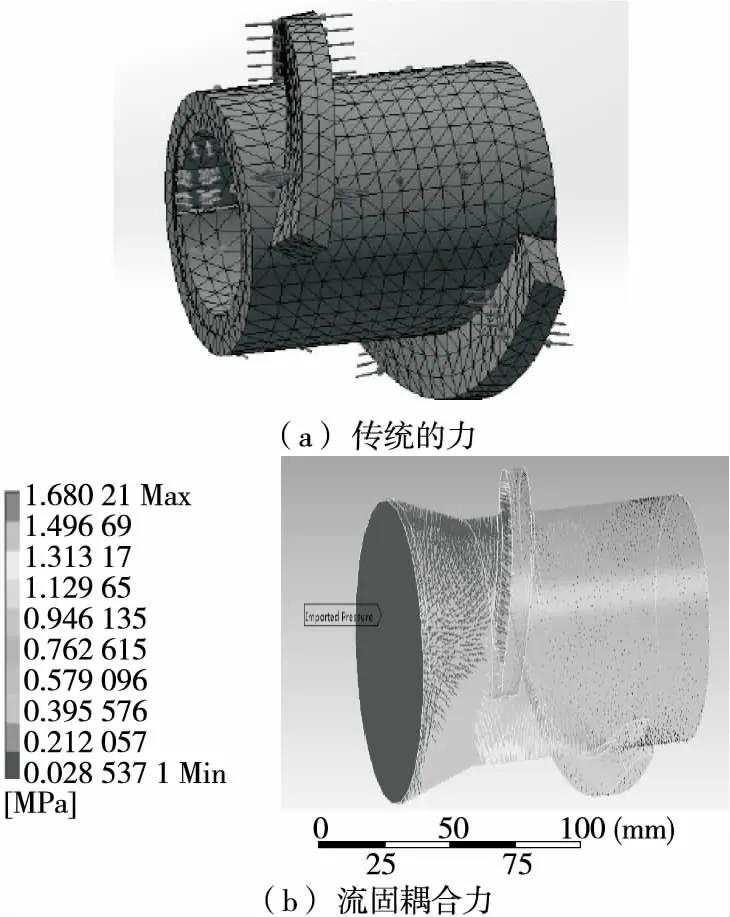

3.3 流固耦合

将流固耦合中的理论运用到榨油机中,可以直接将流体分析得到的压力结果加载在固体的结构力计算中[14]。图16表示结构计算中2种不同力加载方法,与图16(a)中以往通过施加局部力载荷得到的螺杆受力结果[15]相比,图16(b)的流固耦合方法将流场分析结果直接作为螺杆结构力分析的前提,使得计算结果更精确,螺杆受力情况更加符合实际压榨过程。

图16 2种不同的力载荷加载方法Figure 16 Different loading methods of force load

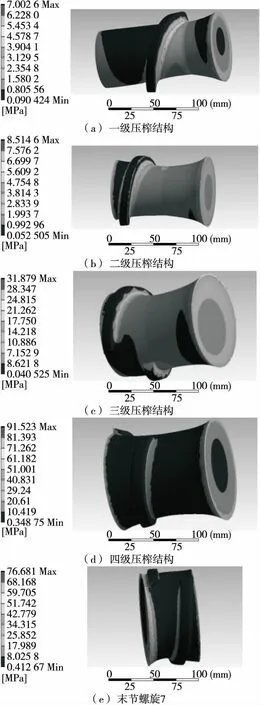

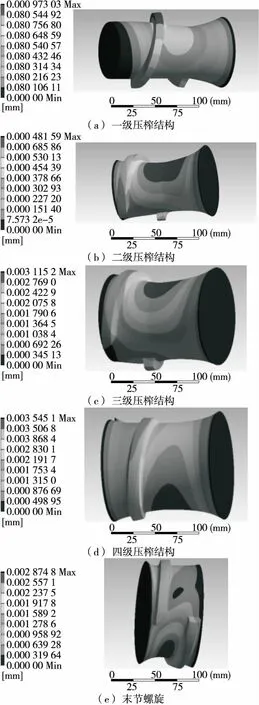

图17为榨螺各级压榨结构的应力分布云图,可以看出应力主要分布在螺棱侧面及根部,随着螺旋线而渐变,在第四级压榨结构靠近端面的根部及锥圈尾端位置达到最大值(为91.5 MPa),由于轴向力及圆周力等综合作用导致的应力集中状态。因此在榨螺的生产加工过程中,应尽量选择合适的材料和加工工艺,避免尖角处产生应力集中问题[16]。

图18为榨螺各段受力变形云图,从变形情况可知螺棱的形变最大。由于其根部与轴相连,其变形主要与轴的径向变形有关,故螺棱受力发生的轴向变形被传递到了螺棱顶端,符合实际受载情况。最大变形量产生在四级压榨结构,达到0.004 mm,结合应力分析可知,由于压榨过程中四级压榨结构受力最大所致。在分段榨螺的生产加工中,应对四级压榨结构进行相应的表面处理,以提高其刚度和强度。

图17 榨螺应力云图Figure 17 Stressnephogram of screw

通过流固耦合分析,得到榨螺在实际生产中较为真实的受力及变形情况,观察发现存在的应力集中和较大变形部位,可以通过优化设计结构、选择不同材料、改进加工方法或采用不同热处理方法等方式来有效解决此问题[17],从而使榨油机系统更加安全可靠。

图18 榨螺变形云图Figure 18 Deformationnephogram of screw

4 结论

(1)本研究通过对单螺杆榨油机基本结构和工作原理的分析,完成了对榨油机榨螺及流体域三维模型的建立,运用Fluent软件对榨油机主压榨段流体域的物理场进行仿真研究,分析了流体域压力场和速度场沿各方向的变化趋势,探究了榨螺结构对流场压力和油料流速的影响作用,绘制出主压榨段在压榨过程中压力—位移和速度—位移的变化曲线,为榨油机内物料的流动特性做出解释。

(2)相比于之前的研究方法,本试验采用流固耦合方法,分析得到了与榨螺在实际生产中较为接近的受力及变形情况,并发现榨螺存在的容易产生应力集中和较大变形的危险部位。通过针对这些特殊部位进行优化设计结构、使用更优材料、改进加工方法或者采用不同热处理方法等方式,可以有效提升榨油机的使用寿命,从而使榨油机系统更加安全可靠。

(3)本研究在仿真时对压榨油料的模型进行了一定简化,下一步研究该对将油料模型完善,使其更接近于实际压榨过程中的状态,仿真结果会更准确。