汽车后背门护板热流道大型注塑模设计

2019-06-03张维合成永涛许淑娟邓成林

张维合,成永涛,许淑娟,邓成林

(1.广东科技学院机电工程学院,广东 东莞 523083;2.东莞理工学院,广东 东莞 523808;3.东莞市模人科技有限公司,广东 东莞 523000)

0 前言

汽车后背门护板位于汽车内侧尾部,是汽车内饰件的重要组成部分,集安全性、舒适性、美观性于一体,同时触摸感还要良好。汽车后背门护板采用塑料,由模具注射成型。塑料不但能满足其功能要求,还因其质轻,为汽车轻量化设计提供了有力保证。本文针对同类车型门护板在成型过程中存在的问题,进行了优化设计,取得了满意的效果。

1 塑件外观要求与结构分析

图1所示为汽车后背门护板的零件图,材料为聚丙烯(PP)+三元乙丙橡胶(EPDM),PP质轻、韧性好、耐化学性好、耐磨性好、流动性好。EPDM用以改善PP的阻燃性、耐候性与强度。收缩率取1.2 %[1]。塑件特点与技术要求为:(1)最大外形尺寸为1 167.6 mm×562.9 mm×322 mm,平均壁厚为2.5 mm,属于大型薄壁塑件[2];(2)塑件外侧面没有倒扣,但内侧面卡(倒)扣较多,L1~L14共有14个,都是安装结构,精度要求高;(3)塑件加强筋多,成型及脱模较困难;(4)塑件外观面品质要求高,需饰皮纹,不允许有浇口痕迹,更不允许有斑点、收缩凹陷、熔接痕和飞边等缺陷。

(a)主视图 (b)侧视图 (c)俯视图图1 汽车后背门护板的零件图Fig.1 Part drawing of rear door of automobiles

2 模具结构设计

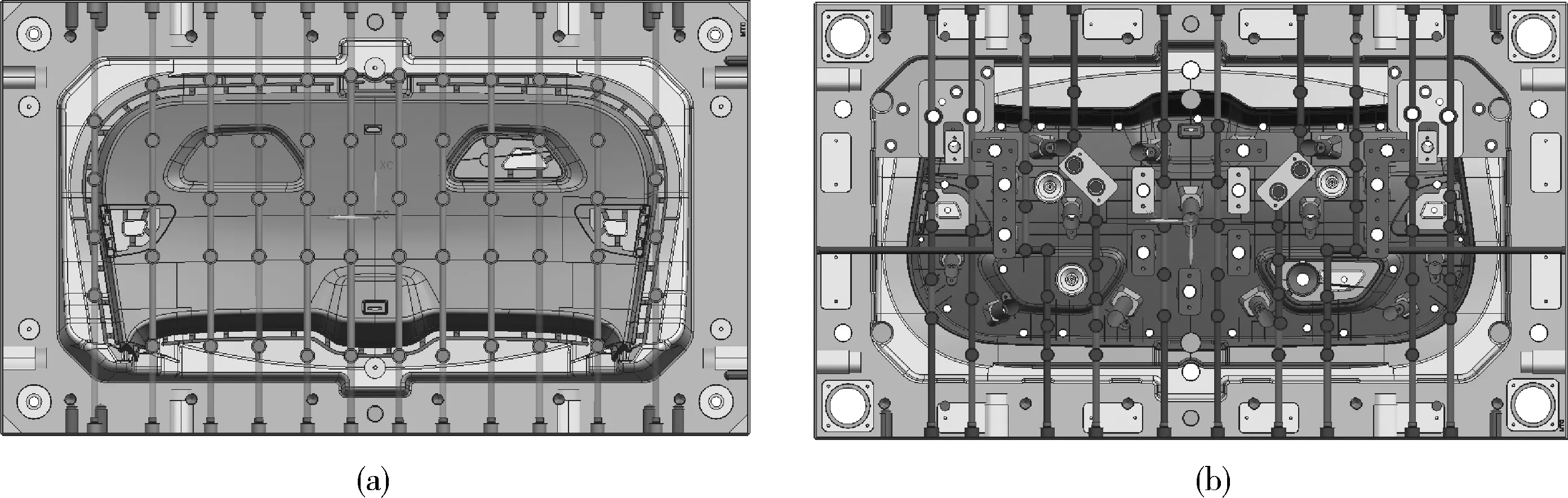

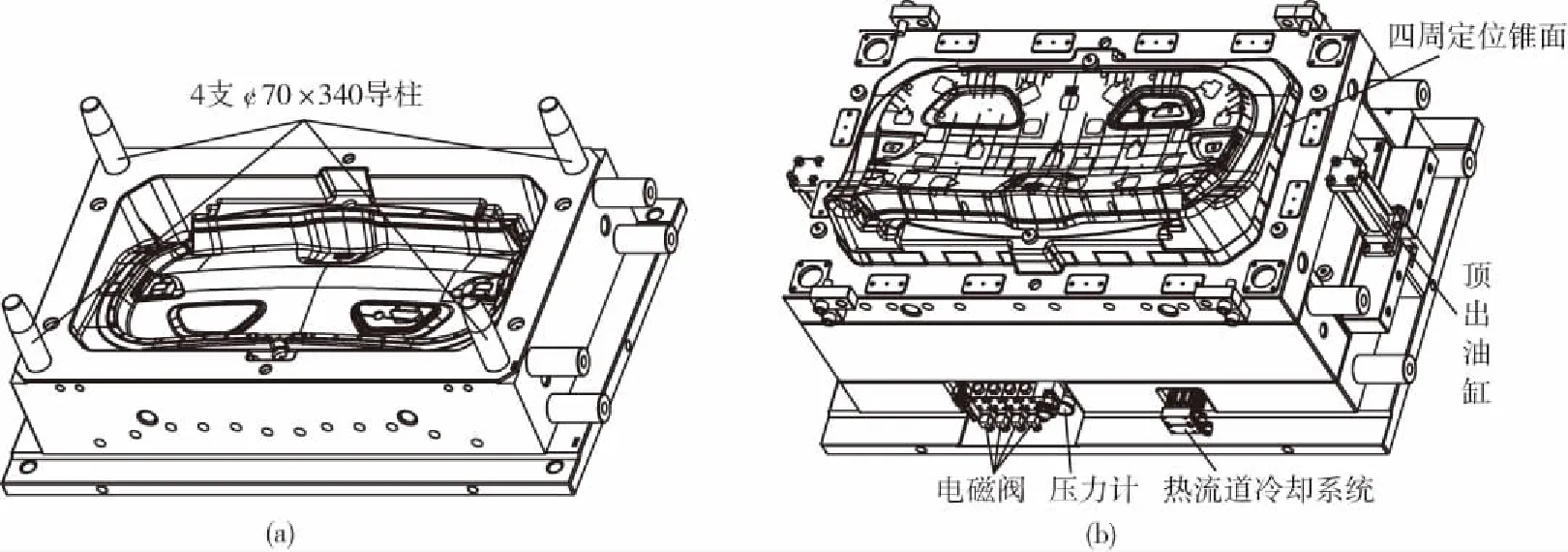

模具一出一,采用热流道浇注系统。因塑件外观面不允许有浇口痕迹,只能从塑件内侧面进料,即脱模系统和浇注系统都设计在定模侧,这种模具称为定模脱模或倒装模。该模具设计寿命为30万次,成型注塑机采用海天股份集团的2000T型注塑机。模具最大外形尺寸为1 750 mm×1 100 mm×1 015 mm,总质量约为16 t,属于大型注塑模具[3]。详细结构见图2。

1—动模固定板 2—动模B板 3—内侧抽芯 4—推块 5—推杆 6—复位杆 7—定模A板 8—斜推杆 9—方铁 10—推件板导柱 11—推件固定板 12—斜推杆滑座 13—导套 14—推件底板 15—热流道框板 16—定模固定板 17—导柱 18—导套 19—推块 20—推杆 21—脱模油缸 22—撑柱 23—内侧抽芯 24—斜推杆 25—斜推杆滑座 26—一级热射嘴 28—定位圈 27—热流道板 29—二级热射嘴(a)定模排位图 (b)B-B剖视图 (c)A-A剖视图 (d)成型塑件立体图(缩小)图2 汽车后背门护板的模具结构Fig.2 Injection mold stracture of the rear door of automobiles

2.1 浇注系统设计

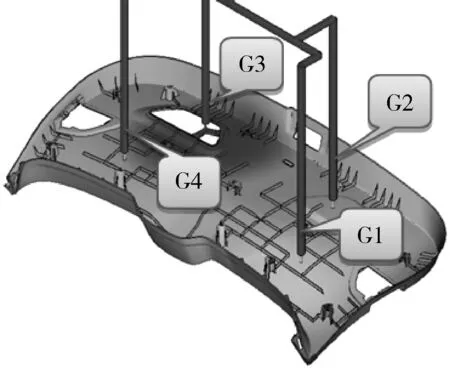

汽车后背门护板尺寸大,外观面不允许有浇口痕迹,形状复杂,筋骨多,特别是塑件中间区域网状筋骨,极易因困气而造成真空吸附,造成熔体填充较困难。模具采用热流道从塑件内侧多点进料。图3所示为汽车后背门护板的进料方案,其中3个点浇口,直接从塑件内侧面进料,还有2个点浇口转内侧浇口,在塑件碰穿位置。通过模流分析,证明这种进料方案填充良好,无成型缺陷,详见图4。由于开放式热射嘴有一段冷料把,为避免冷料把的反面即塑件外观面出现收缩凹陷,开放式热射嘴前段浇口最大直径,即冷料把的最大直径尺寸应控制在3 mm。G3分流道采用梯形截面,尺寸为10 mm×8 mm[4]。

图3 汽车后背门护板的进料方案Fig.3 Feeding scheme of the rear door of automobiles

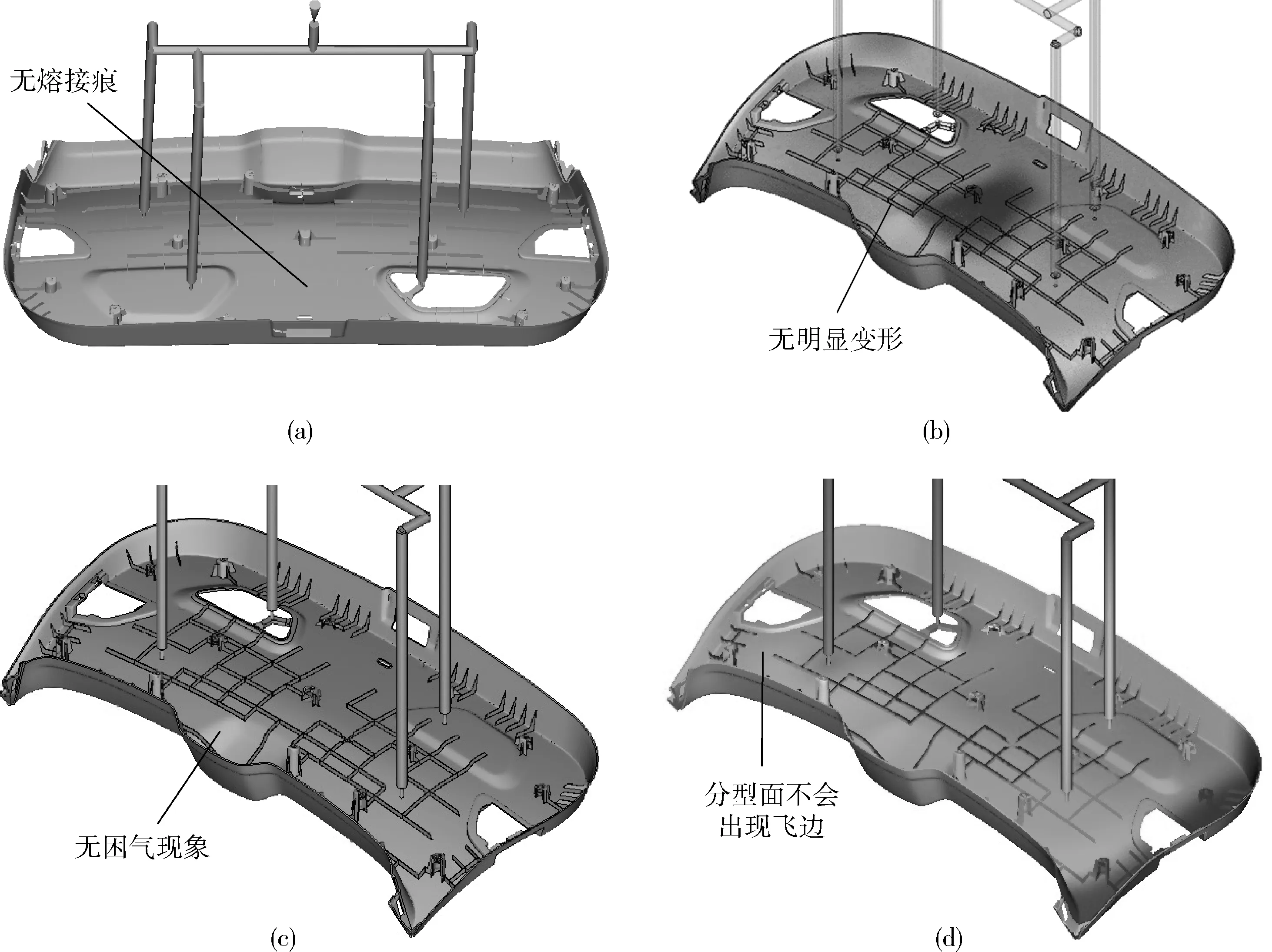

(a)熔接痕分析 (b)变形分析 (c)排气分析 (d)压力分析图4 汽车后背门护板的模流分析Fig.4 Mold flow analysis of the rear door of automobiles

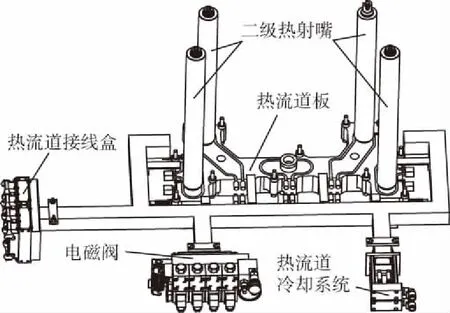

模具热流道浇注系统由一级热射嘴、顺序电磁阀、热流道板、二级热射嘴等组成,详见图5。热射嘴采用开放式结构,按G1、G2、G3、G4顺序依次进料,由顺序阀控制。热流道框板内的线槽应设计工艺R角,避免划伤电线。热流道插座的位置应符合客户要求。一级热射嘴必须低于面板至少2 mm。液压系统与电气系统连接在非操作侧,不可超出码模板。

图5 热流道浇注系统Fig.5 Hot runner gating system

2.2 成型零件设计

本模具定、动模均采用整体式结构,即模板和镶件做成一体。定模A板采用模具钢718H,调质硬度为30~35 HRC,动模采用模具钢P20,调质硬度为30~34 HRC。本模具定、动模对插部分的插穿角度至少保证在7 °以上,为了保证定、动模精准定位,模具A、B板做四面围边管位互锁[5]。塑件外表面(即A面)严禁作镶件,塑件有碰穿或插穿孔可以选择在动模作镶件,方便磨损后更换。模具动模局部凸起区域,为方便加工与节省材料,可以采用作镶件。

2.3 侧向抽芯机构设计

由于塑件倒扣L1~L14均在塑件内侧,故全部采用“内侧抽芯+斜推杆”的侧向抽芯结构,详见图2和图6。

图6 模具的内侧抽芯机构Fig.6 Core-pulling mechanism of the mold

所有斜推杆底座采用整体式,开模时不受剪切力作用,斜推杆需设计止转定位结构,斜推杆导向段的长度至少是斜推杆长度的2/3,为安全起见,所有斜推杆的倾斜角度均为10 (°),斜推杆直径均为φ25 mm,材料为SUJ2,热处理高频淬火。斜推杆导向块材料全部采用铍铜,铍铜的耐磨性和热传导性能好[6]。

2.4 温度控制系统设计

汽车后背门护板为大型平板类内饰件,需要良好的温度控制系统来保证塑件外观品质与成型周期。动、定模均采用“直通式水管+隔片式水井”的组合形式,其中动模设计了12组水路,定模设计了10组水路。模具冷却水路与料流方向一致,水路冷却均匀,冷却水路之间的距离在50~60 mm,冷却水管直径为φ15 mm,水井直径为φ25 mm,模具型腔冷却面积达到了型腔投影面积的60 %[7]。详见图2和图7。模具定、动模采用内循环式冷却水道,它可以调节及矫正塑件的变形。另外,模具热射嘴附件需重点冷却,每个热射嘴周围都设计了水路。模具因冷却充分,水路设计均匀合理,保证了抽芯塑件的品质,提升了模具的生产效率,成功将注塑周期控制在60 s左右,与同类车型门护板注塑模相比,提高生产效率约8 %。

(a)定模冷却系统 (b)动模冷却系统图7 模具的温度控制系统Fig.7 Temperature control system of the mold

2.5 导向定位系统设计

模具导向系统主要是4根圆导柱,布置在动模B板的4个角上,直径为φ70 mm。定位系统主要是内模四周定位锥面,锥面插穿斜度为5 °,详见图8。

(a)动模 (b)定模图8 模具的立体图Fig.8 Stereogram of the mold

动模导柱的长度为340 mm,能够满足动、定模接触前30 mm插入定模导套内。因为模具打开后成型塑件留在定模侧,导柱安装在动模不但有利于机械手取件,避免塑件粘上导柱上的油污,而且导柱还起到支撑整个定模的作用,方便钳工配模[8]。导柱前端单边做5 °斜度,保证导柱顺利的插入导套,也方便钳工开、合模。

2.6 脱模系统设计

模具采用“推杆+推块+斜推杆+油缸顶出”组合脱模结构,详见图2和图9。模具在定、动模开模后,依靠推杆、推块和斜推杆推出塑件。由于脱模系统和浇注系统都在注塑机定模板一侧,模具的推件无法采用注塑机顶棍驱动,只能采用油缸驱动,油缸规格为φ63 mm×180 mm。如图8所示,油缸安装在定模上下两侧。

2.7 模具排气系统设计

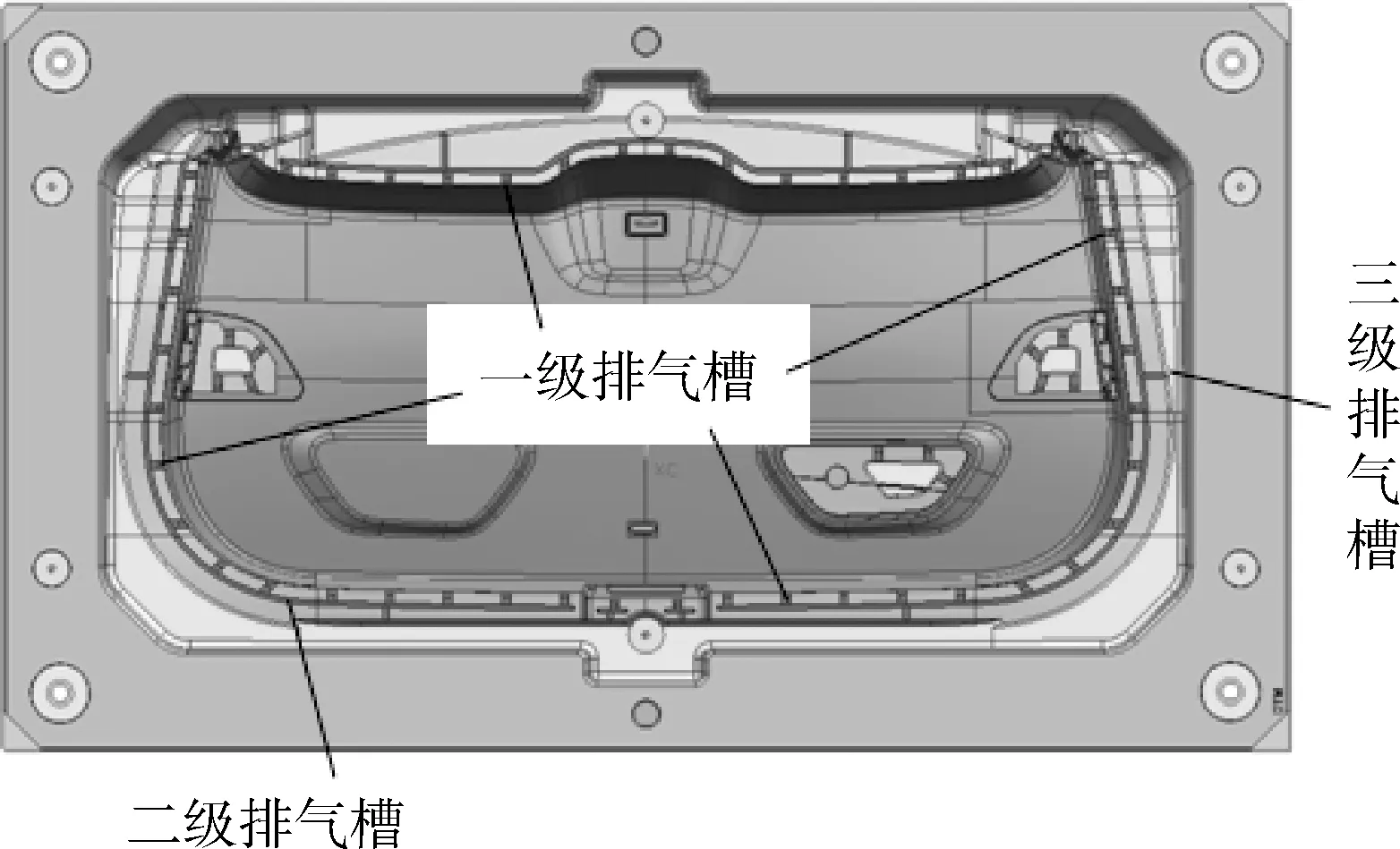

汽车后背门护板属于大型内饰件,型腔内有大量空气,在熔体高速进入型腔时,这些空气必须及时排出。否则就会影响成型品质或延长成型周期。排气系统主要由分型面排气槽、各推件与模板之间的间隙组成。分型面上的排气是主要的排气结构,它开设在动模板的分型面上,型腔的周围,包括一级排气槽(深0.04 mm,宽10 mm,数量50个)、二级排气槽(深0.5 mm,宽10 mm,数量50个)和三级排气槽(深1 mm,宽10 mm),一级排气槽之间的距离平均在70 mm左右,详见图10。

图10 定模分型面的排气槽Fig.10 Exhaust system of the mold

3 模具工作过程

熔体通过注塑机喷嘴,经一级热射嘴26、热流道板28、二级热射嘴29进入模具型腔,熔体充满型腔后,经保压、冷却和固化,至足够刚性后,注塑机拉动模具的动模固定板1,模具从分型面Ⅰ处打开。开模距离达到400 mm后,脱模油缸21推动推件固定板14,推件固定板推动32支推杆和14支斜推杆,一边将塑件脱离定模,一边进行内侧抽芯。塑件由机械手取出后,脱模油缸拉动推件及其固定板复位,接着注塑机推动动模合模,模具接着进行下一次注射成型。

4 结论

(1)模具设计前利用模流分析,预测并成功解决成型塑件熔接痕、困气、填充和收缩变形等问题很重要,它避免了后期反复修改造成的经济损失;

(2)通过控制开放式热射嘴浇口前端最大直径,成功解决了汽车后背门护板表面出现收缩凹陷的问题;通过在热射嘴周围与热射嘴前端定模区域设计单独的冷却水道,成功解决了热射嘴出现拉丝、流延与浇口残留过高等问题;

(3)模具结构先进合理,投产后运行平稳,成型周期控制在60 s以内,与同类车型门护板注塑模相比提高生产效率约8 %;塑件品质达到了客户的设计要求,是近些年来笔者在汽车模具设计中的又一成功实例;该车型目前已成功上市,为客户创造了良好的经济效益。