动车组车体底架制造工艺研究

2019-06-03张锐杰

张锐杰

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

动力集中型动车组作为我国“复兴号”系列的最新成员,适用于所有普速电气化铁路,是一种动力集中于列车头部或列车首尾端的新型动车组,具有成本低、运用范围广、时间经济价值高、释放枢纽和线路能力等优势[1],整车采用轻量化设计,大量采用Q460E低合金高强钢材料,相比于传统的电力机车,其对于现场的生产制造提出了更高的要求。底架作为动车中最重要的零部件,起着承载车体及车上设备的作用,承受着动车牵引力及列车运行中所起的各种冲击力及其他外力,是整个车体的基础[2]。对于如此重要的零部件,必须采用可靠、合理的制造工艺才能保证其具有足够的刚度和强度,使其坚固耐用,确保车辆运行的安全。

本文通过工装设计、组装工艺、焊接工艺三个方面对底架框架的制造工艺进行研究,保证底架框架的整体尺寸和焊接质量,制造出安全可靠的车体底架。

1 动车组底架简介

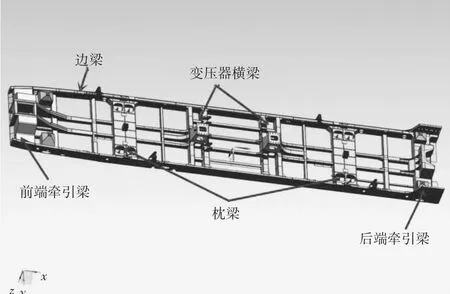

动车组的底架由枕梁、前端牵引梁、后端牵引梁、变压器横梁、左右边梁以及横纵梁组成,其结构如图1所示。枕梁是底架与转向架的连接之处,受力较大,承担着全车的垂向载荷,是底架的关键零部件,牵引梁作为动车牵引力的主要传递机构,起着将牵引力和制动力传递给车钩,承受各种牵引水平纵向和横向冲击载荷的作用,变压器横梁起着连接动车主变压器的作用,它又由中间横梁1和中间横梁2组成,边梁主要用来连接牵引梁、枕梁和变压器横梁,起着传递并承载动车垂向作用力和纵向作用力的作用,其余横纵梁组成底架骨架,使其具有足够的刚度和强度,并传递横纵向载荷,此型号动车组底架主要存在如下难点:

(1)底架框架组装的关键尺寸是底架总长(17 465 mm)、枕梁中心距(8 500 mm)、底架宽度(3 105 mm),控制关键尺寸需要考虑到焊接收缩的影响,需要给予一定的工艺放量,将底架的长度和宽度尺寸放长以使焊后收缩的尺寸符合图纸要求。

(2)底架由于采用轻量化设计,大量采用5~6 mm的Q460E低合金高强钢的材料,材料较薄造成焊接变形大不易控制,且Q460E的材料相对于其余碳钢材料焊接性能较差,焊接存在一定的难度[3]。

(3)底架在焊接后存在旁弯超差、牵引梁栽头的问题,需要通过调修对其进行矫正,使之达到设计要求。

图1 某型号动车组车体底架结构图

2 动车组车体底架制造工艺

2.1 动车组底架制造工装设计

工艺装备简称工装,是底架制造的基础,其设计方式直接影响到底架制造的质量和效率,底架工装的设计思路主要考虑两方面——控制焊接变形和方便各大梁定位,针对动车组底架的结构特点以及上述思路,设计出底架制造工装如下:

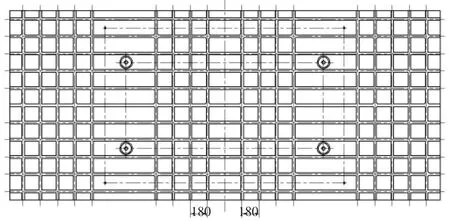

(1)工装的基础结构采用数个T型槽平台拼接而成,T型槽的宽度为28 mm,每一格的距离为180 mm,如图2所示,T型槽平台柔性化的特点使其能够很方便的在上面设计各种压紧机构对底架各大梁进行定位,压紧机构与T型槽平台采用螺栓和T型螺母座连接。

图2 底架柔性化工装T型槽平台

(2)工装的主体结构是将各种压紧机构采用螺栓连接的方式固定在T型槽平台上,对底架进行定位压紧,其中边梁定位压紧采用液压方式,利用液压缸的伸缩对边梁进行推、压、夹的动作,能够更方便调节底架框架的宽度,其余各大梁采用机械方式定位压紧,针对各大梁的形状特点设计各种不同的安装座,利用丝杆顶紧、压臂压紧、螺栓定位等方式对各大梁进行压紧和定位,如图3所示。工装安装时先要对工装基准平面进行校准,然后根据底架的关键尺寸对安装座进行定位,用气动扳手将螺栓紧固,将安装座与T型槽平台连接在一起,最后对工装液压部分动作进行调试,确保其能正常工作。

图3 底架柔性化工装整体结构实物图

2.2 动车组底架的组装工艺

动车组底架组装采用反装工艺,即底架下平面朝上进行组装,其工艺流程如图4所示:

(1)底架在焊接过程中的收缩主要来源于两方面:一是各大梁(尤其是结构比较单薄的横纵梁)焊缝及其附近区域在焊接高温的作用下产生纵向和横向的压缩塑性变形;二是焊接过程中梁体对接处坡口的熔解而产生的焊接收缩[4]。综合考虑以上因素对底架关键尺寸进行工艺放量,使其焊后收缩的尺寸能符合设计要求,工艺放量的尺寸先根据经验公式(一般在长度方向上取1.5 mm/m,宽度方向上取1 mm/m)进行初步确定,然后再根据实际生产的产品对放量尺寸进行微调,最终得出最佳放量尺寸。经实际生产验证及优化调整后,采用表1所示的工艺放量能符合设计图纸所标注的尺寸及公差,保证焊后底架的关键尺寸。

(2)底架框架组装主要是采用反装的方式组装各大梁,组装时按照枕梁→变压器横梁→后端牵引梁→前端牵引梁→横纵梁→边梁的顺序进行组装,枕梁组装时将其横纵向中心线对准底架工装中心线,偏差不大于1 mm,然后测量两枕梁对角线长度的差值,使其不大于2 mm,这样能保证枕梁装正而使转向架安装尺寸在设计公差之内,变压器横梁拆分为中间横梁1、中间横梁2及二者之间的横纵梁,利用螺杆将三者与专用的框架式组装工装锁在一起后再吊装到底架上进行组装,如图5所示,变压器横梁框架式组装工装上的孔是加工而成,能保证组装的精度,利用此方式能保证变压器横梁上的变压器安装孔距达到±0.5 mm的精度,符合设计图纸要求,为后续的主变压器安装打下良好基础,边梁吊装时要用边梁的中心线去对齐底架的中心线,只有中线对齐才能保证边梁上的横向减震器座、转向架止挡座的缺口到枕梁中心的距离符合设计图纸要求,保证后续的安装尺寸。在底架框架组装工序组装完各大梁后须完成底架反面焊缝的焊接,前后端牵引梁与边梁侧立板的侧面焊缝须采用立焊方式焊接完成,这样才能保证前后端牵引梁与边梁连接处的强度。

图5 变压器横梁安装工装

(3)底架一次翻转焊接和底架一次落地焊接工序分别是完成底架框架的侧面和正面焊缝,同时完成枕梁与边梁连接处的枕封板、前后端牵引梁与边梁连接处的连接梁体以及左右边梁上的转向架起吊座、横向止挡及横向减震器座的组装和焊接,如图6所示,由于横向止挡与横向减震器座涉及到转向架的安装,其与枕梁中心的距离要求公差较高,因此组装之前应测量缺口到枕梁中心的距离,如不符合公差要求应对缺口进行修配处理。

图6 底架一次翻转焊接配件

(4)底架一次调修是底架框架制造最后的工序,其主要的目标为:调整底架宽度,使之符合设计尺寸;调整边梁旁弯使之不大于4 mm,保证底架的侧面轮廓;对底架挠度进行调修,预设一定的挠度使其为后续车体吊装及车上设备的安装打下基础。

2.3 动车组底架的焊接工艺

(1)动车组底架由于采用轻量化设计大量采用了低合金高强钢Q460E材料,此材料虽然强度较高,但是其焊接性能不如其他的低碳钢一样优秀,因此须采用特殊的焊接工艺。经焊接工艺验证发现,当焊接填充材料(焊丝)采用CHW-55C1或者JM-Ni1高强钢焊丝时能得到和母材相匹配的焊接接头强度,因此底架的焊接材料采用CHW-55C1或者JM-Ni1高强钢焊丝,此外,参与底架框架焊接的人员须针对其焊接的焊缝进行相应结构的工作试件焊接并且验证通过后才能参与产品的制造,焊接参数须以焊接工艺规程(WPS)形式指导现场生产。

(2)该动车组底架的关键受力焊缝如枕梁、变压器横梁、牵引梁与边梁之间的对接焊缝大量采用HV或V型接头形式,即要求留出间隙焊透,焊缝的熔深须大于或等于两侧母材板厚,对于此种类型的关键焊缝,除按照设计图纸要求进行100%的表面磁粉探伤以外,在组装时接头处必须留出2~3 mm的间隙保证焊透,同时焊缝的背面按照设计要求加上永久焊接垫板使其不产生焊瘤,保证焊接接头的强度和质量。

(3)因为Q460E材料的焊接性能不如其余低碳钢材料优秀,所以在焊接时应选用带脉冲的高性能焊机进行焊接,由于底架大量采用5~6 mm的薄板,经工作试件验证,焊接时须采用φ1.0 mm的焊丝进行焊接才能保证焊缝表面成型美观。

2.4 动车组底架的调修工艺

(1)对于底架旁弯的调修应满足边梁总旁弯不大于4 mm,局部旁弯不超过2 mm/2 m的要求,对于边梁的外凸部分采用氧—乙炔火焰进行加热,加热线为垂直边梁的竖线,加热线的宽度约为10 mm(一般为钢材厚度的0.5~2倍左右),加热时火焰沿着直线方向移动过程中,同时在宽度方向作横向摆动或画圆运动,加热温度为500℃~600℃,由于Q460E的材料特性,在加热时须用红外测温仪严格控制最高温度,防止由于温度过高而使材料组织发生变化。

(2)由于动车组底架前端牵引梁较重,且边梁和前端牵引梁对接处的焊缝密集,前端牵引梁容易出现低头情况,为防止前端牵引梁低头,须在前端牵引梁与边梁的对接焊缝附近烤一个倒三角形区域的火,必要时用顶杆或千斤顶在底架下部顶起前端牵引梁,调修后应满足从边梁开始沿着前端牵引梁的侧立板纵向打3 m平尺,平面度不大于3 mm。

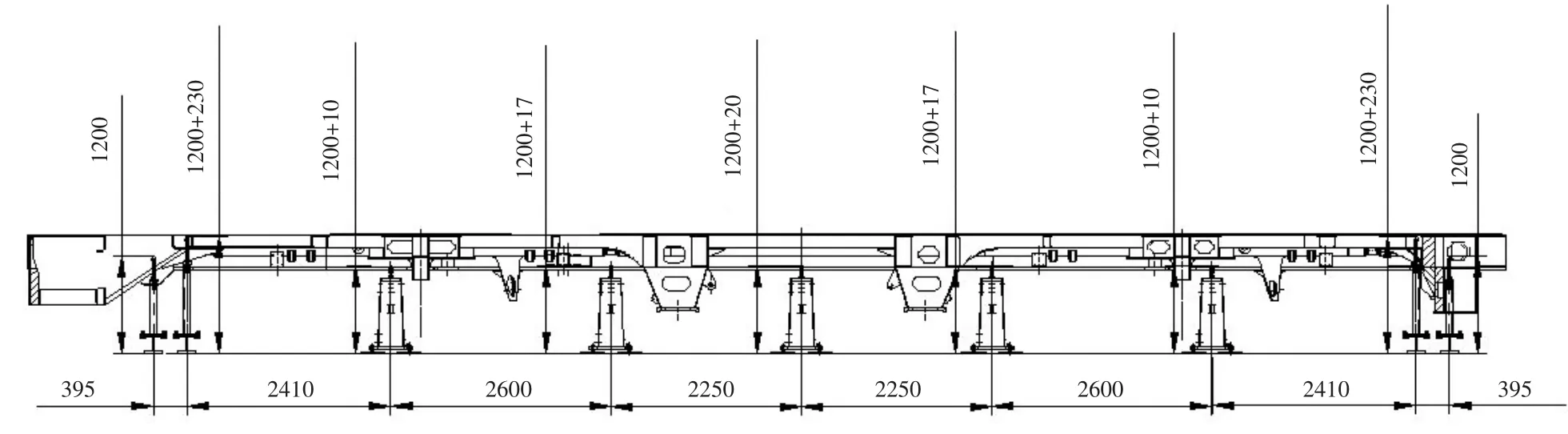

(4)底架一次调修台位采用7组架车墩支撑底架,考虑到后续车体吊装和车上设备的安装,需要对底架预置一定的挠度,每组架车墩的相对高度分别为 0、10、17、20、17、10、0(mm),如图 7 所示,利用手扳葫芦将底架紧紧拉紧在架车墩上,使底架框架下平面与架车墩螺杆端面贴严,通过火焰调修将底架烤出挠度,使手扳葫芦松开后底架在自然状态下仍然能保持之前的预置挠度。

图7 动车组底架一次调修台位架车墩布局图

通过底架框架组装、底架一次翻转焊接、底架一次调修的制造工艺过程最终制造出合格的底架框架产品,实物如图8所示。

图8 动车组底架实物图

3 结束语

本文通过分析某型号动车组车体底架框架的结构特点,优化了底架制造工装设计,针对底架框架的材料、板厚、形状和尺寸特点采用合理的组装工艺、焊接工艺及调修工艺,经过实际生产的验证,良好地保证了底架的装配尺寸和焊接质量,符合设计图纸要求,有效地减少和控制了焊接变形,为后续的车体吊装打下了良好基础,保证了动车组的安全运行。