天然纤维用无甲醛磷氮阻燃整理剂的合成及其应用

2019-06-03高树珍唐蓉蓉吴学栋

高树珍,唐蓉蓉,赵 欣,吴学栋,高 洁

(齐齐哈尔大学 轻工与纺织学院,黑龙江 齐齐哈尔 161006)

改革开放以来,我国经济得到了快速发展,但每年仍会发生数万起火灾,致使数千人受伤甚至死亡。其中由于纺织品引起的火灾在火灾总数中占比较高,纺织品的阻燃整理迫在眉睫[1]。亚麻由于其具有良好的透气性、吸湿散湿快、强力高、绝缘性好、抗静电、抗菌等优点,以及其独特的外观风格,被誉为“纤维皇后”,并在装潢及服装行业得到了广泛关注[2]。同样被誉为“纤维皇后”的纤维还有蚕丝,蚕丝由于具有华丽的外观、柔软的手感、出色的弹性、良好的吸湿性及优雅的光泽等性能而备受广大消费者的喜爱[3]。但是由于蚕丝的极限氧指数仅为23%[4],极度易燃,并且在燃烧时会释放硫化氢、甲烷、一氧化碳等有毒气体[5-7],限制了其更广泛的应用。

本文合成了一种可用于亚麻以及桑蚕丝的磷氮耐氯阻燃整理剂,可降低燃烧时释放的烟雾,使整理后的织物获得持久耐氯的阻燃效果,并且无甲醛释放,但其整理的工艺还有待于进一步优化。本文对合成的阻燃整理剂进行整理工艺的探讨,取得了满意的结果。

1 实验部分

1.1 材料与药品

亚麻织物(160 g/m2,克山金亚亚麻纺织有限公司);桑蚕丝织物(83 g/m2,杭州正权纺织有限公司); 99% 亚磷酸二乙酯和98% N—羟甲基丙烯酰胺(上海阿拉丁试剂有限公司)、甲醇钠(分析纯,天津市福晨化学试剂厂)、环氧氯丙烷(分析纯,天津科密欧化学试剂有限公司)。无水碳酸钠、硅酸钠、过氧化氢30%、丙烯酰胺、氯化铵、氢氧化钠(分析纯,天津市凯通化学试剂有限公司),皂片(分析纯,滁州雅丽洁日用制品有限公司),酸性红A-2BF染料(凯达染料化工有限公司),活性大红R-3G染料(浙江闰土股份有限公司),氯化钠(分析纯,天津市光复科技发展有限公司),过硫酸铵(分析纯,西安化学试剂)。

1.2 仪器与设备

YQ-Z-48 A型白度颜色测定仪(杭州轻通博科自动化技术有限公司),YG(B)026D-250型电子织物强力机、SW-12 AⅡ型耐洗色牢度实验机(温州大荣纺织标准仪器厂),XMTD-4000电热恒温水浴锅(北京市永光明医疗仪器厂),LLY-07 A型织物阻燃性能测试仪(山东莱州电子仪器有限公司),723型可见分光度计(上海光谱仪器有限公司)。

1.3 阻燃整理剂的合成

1.3.1 中间产物的合成

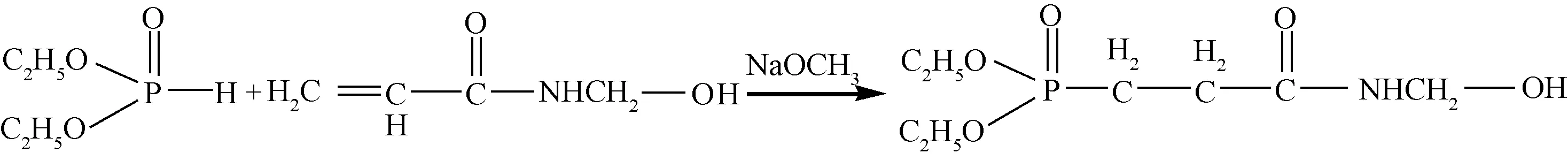

将物质的量比为1∶0.9的亚磷酸二乙酯和N—羟甲基丙烯酰胺充分混合后,加入到250 mL的四口烧瓶中,安装好回流冷凝管、温度计和搅拌器,加热至50 ℃,使N—羟甲基丙烯酰胺充分溶解,放入甲醇钠(质量分数)为4%,保温反应6 h。第1步合成化学式见下式:

1.3.2 阻燃剂的合成

在装有搅拌器、温度计、回流冷凝器的四口烧瓶中加入第 1 步的产物,用20%的NaOH溶液调节pH值至9。升温至70 ℃,缓慢滴加环氧氯丙烷,第1步产物与环氧氯丙烷的物质的量比为1∶2.2,保温反应6 h,得到无色透明黏稠液体即为最终的阻燃剂。反应式见下式:

1.4 阻燃整理工艺

工艺处方:阻燃剂(含固量48.71%)40%~70%;氯化铵20~50 g/L;渗透剂JFC 2 g/L;浴比1∶50。

在室温下,将织物在整理工作液中预先浸泡20 min,然后浸轧。其工艺流程为:浸轧整理工作液(二浸二轧,轧余率90%~95%)→预烘(80 ℃,预烘3 min)→焙烘(110~190 ℃,焙烘1~4 min)。

1.5 损毁炭长的测试

损毁炭长根据GB/T 5455—1997 《纺织品 燃烧性能试验垂直法》测定。阻燃纺织品的B1级标准为损毁炭长≤15 cm,B2级标准为损毁炭长≤20 cm。

2 实验结果与讨论

2.1 磷氮耐氯阻燃剂在亚麻上的应用

采用正交试验法分析阻燃整理的最佳工艺。研究阻燃剂质量分数、焙烘温度、焙烘时间对阻燃整理工艺的影响。正交试验因素及水平见表1。

表1 正交试验因素和水平

2.1.1 正交试验结果分析

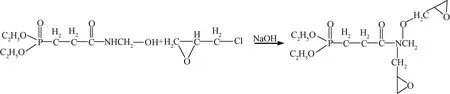

根据表1对阻燃剂在亚麻织物上的应用进行3因素4水平的正交试验,结果见表2。

由表2可知,对于炭长影响,阻燃剂质量分数>焙烘时间>焙烘温度。对于白度的影响,焙烘温度>焙烘时间>阻燃剂质量分数。对于强力的影响,焙烘温度>焙烘时间>阻燃剂质量分数。综合考虑,最佳的整理工艺为A3B2C2,即阻燃剂的质量分数为60%,焙烘温度170 ℃,焙烘时间2 min。在最佳工艺下进行验证实验,结果为:炭长5.8 cm,白度56.6%,强力236 N。

表2 正交试验结果及分析

注:催化剂质量浓度为50 g/L。

2.1.2 阻燃整理后亚麻织物的XRD分析

阻燃整理前后亚麻织物的XRD谱图见图1。可以看出,阻燃整理对亚麻织物的内部聚集状态影响不大,但由于阻燃整理剂与亚麻纤维发生反应,产生的醚键会削弱纤维分子之间的作用力,以及在酸性环境下进行整理或多或少会引起纤维的水解,引起晶面结构的改变,致使结晶度下降[8-9]。这与阻燃整理后亚麻织物的强力下降结果一致。

图1 亚麻织物经阻燃整理前后的XRD谱图

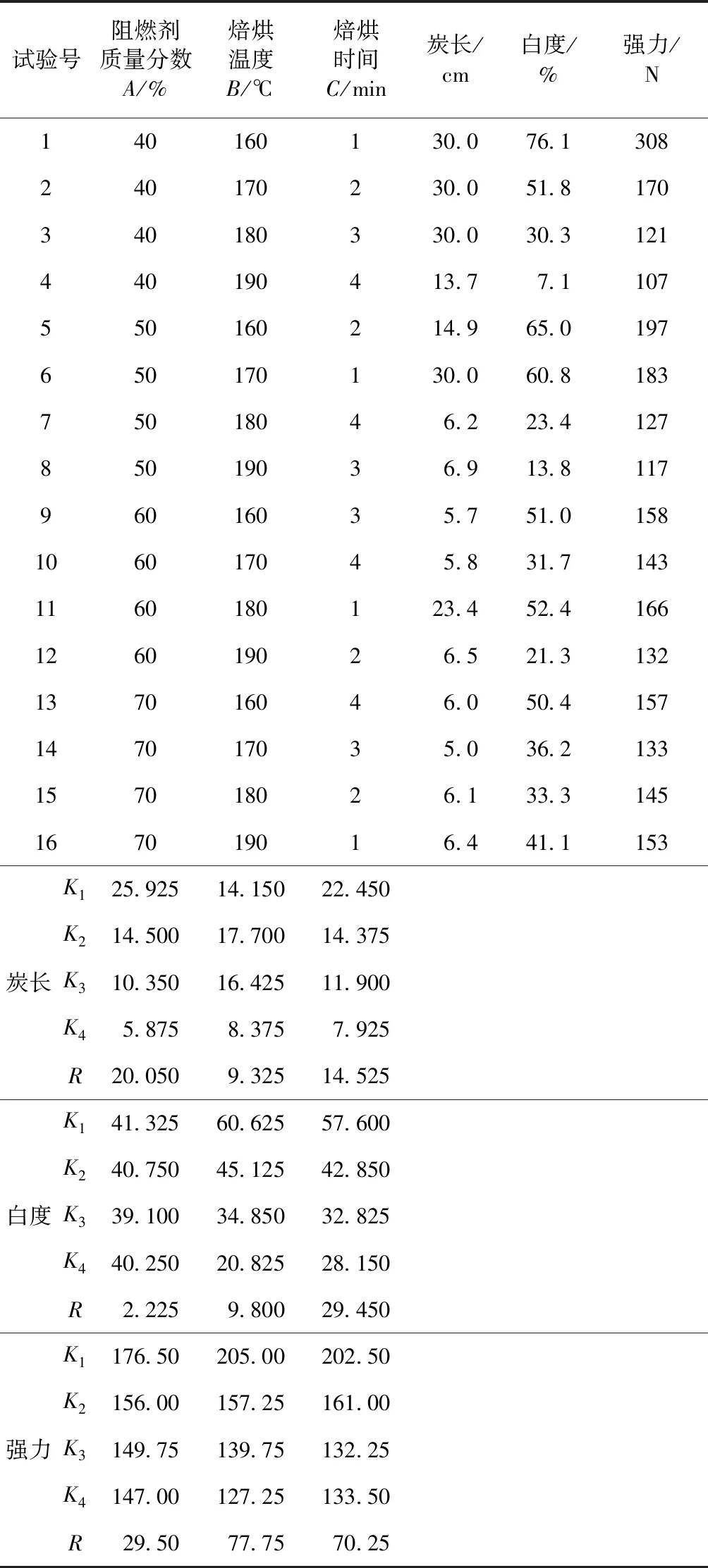

2.1.3 阻燃整理后亚麻织物的XPS分析

阻燃整理前后亚麻纤维织物的XPS分析结果见图2。

图2 阻燃整理前后亚麻织物的XPS谱图

由图2可以看出,经阻燃整理前后亚麻织物表面均含有C、O 2种元素。另外C1s特征结合能峰出现在285.73 eV附近,O1s的特征结合能峰出现在532.38 eV附近,阻燃整理后的亚麻织物表面与未整理的亚麻织物相比增加了N、P 2种元素。N1s特征结合能峰出现在400.05 eV附近,P2p的特征结合能峰出现在133.34 eV附近。

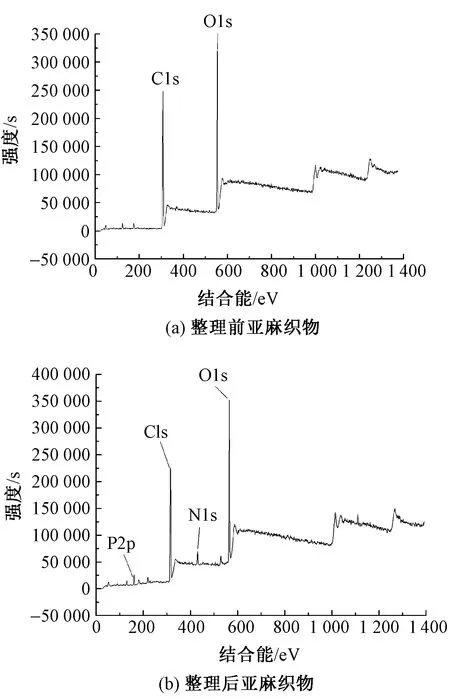

2.1.4 阻燃整理后亚麻织物的TG分析

阻燃整理前后亚麻织物的TG分析结果如图3所示。由图3(a)看出,整理前亚麻纤维主要裂解阶段的起始温度为319.65 ℃,结束温度为381.65 ℃,质量损失率为73.3%;由图3(b)看出,整理后亚麻纤维主要裂解阶段的开始温度为256.54 ℃,结束的温度大约为306.54 ℃,质量损失率为33.16%。可见亚麻织物整理后的热性能发生了改变。这主要是由于阻燃整理剂与亚麻纤维发生反应,改变了亚麻纤维热裂解的过程,抑制了左旋葡萄糖的生成,通过催化脱水等使织物获得了阻燃的效果[10]。

图3 阻燃整理前后亚麻织物的TG谱图

2.2 磷氮耐氯阻燃整理剂在桑蚕丝上的应用

在阻燃整理前对桑蚕丝织物进行前处理,其工艺为硅酸钠质量浓度0.8 g/L,反应温度85 ℃,碳酸钠质量浓度1.3 g/L,过氧化氢质量浓度4 g/L,反应时间60 min。并对处理过的桑蚕丝织物进行增重处理,其工艺为丙烯酰胺浓度为1.875 mol/L、焙烘温度130 ℃、焙烘时间4 min、pH值为2。

2.2.1 桑蚕丝织物的阻燃整理

取30 cm×8 cm的脱胶丝浸没于500 g/L的阻燃剂整理液中,同时加入20 g/L氯化铵进行引发,并加入渗透剂JFC,以焙烘温度进行单因素实验,焙烘时间3 min,其结果如表3所示。

由表2可知,虽然140 ℃时的增重率远大于120 ℃时的增重率,但其阻燃效果、手感、白度都远不及120 ℃。故选择桑蚕丝织物阻燃工艺最佳的焙烘温度为120 ℃。在最佳阻燃整理工艺下进行验证实验,各项指标为:炭长4.45 cm,增重率3.63%,白度84.52%,断裂强力712 N。

表3 焙烘温度对桑蚕丝织物阻燃效果的影响

2.2.2 桑蚕丝织物的染色

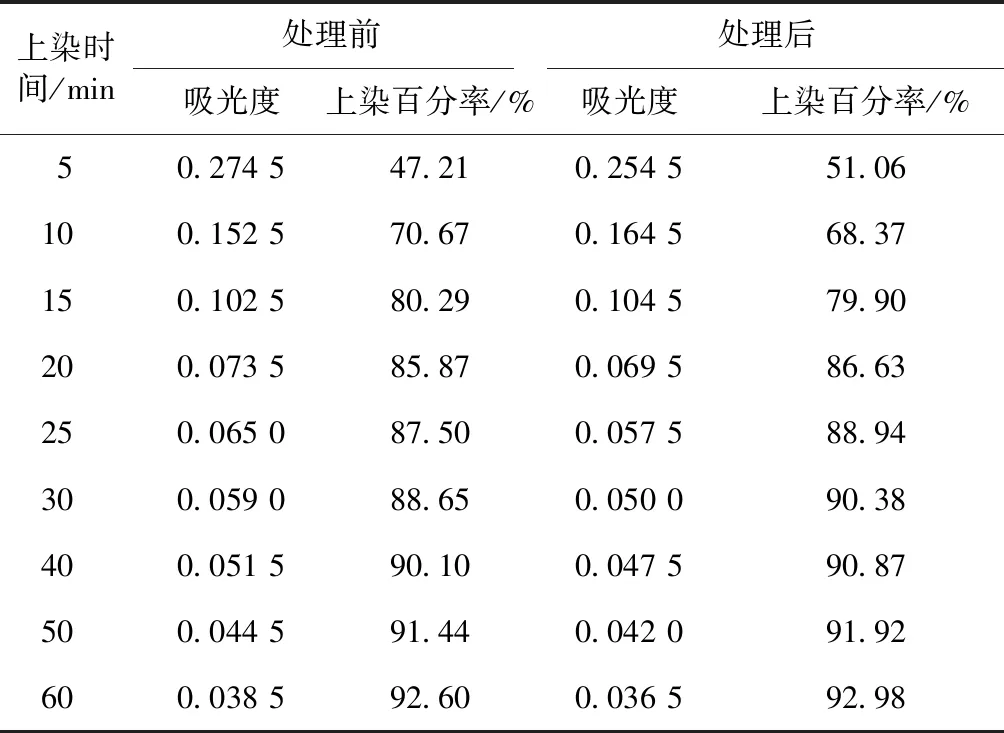

使用最大吸收波长为500 nm的酸性红A-2BF染料,在70 ℃,pH值为3,NaCl质量浓度10 g/L,浴比1∶50的条件下,对阻燃处理前后的桑蚕丝织物进行染色,酸性染料对阻燃整理剂前后桑蚕丝织物的上染百分率结果见表4。

表4 酸性染料对阻燃整理前后桑蚕丝织物的上染百分率

注:染色前染液吸光度A0=0.52。

对未经阻燃整理的桑蚕丝织物采用酸性染料染色后,产品的水洗色牢度为3~4级,经过阻燃整理后的桑蚕丝织物采用酸性染料染色后,产品的水洗色牢度为4级左右,略有提高,由表3和水洗色牢度的实验可知,阻燃整理后桑蚕丝织物的上染速率较快,而且阻燃整理后桑蚕丝织物比未处理桑蚕丝织物的耐洗色牢度好,表明阻燃整理并未降低桑蚕丝织物对酸性染料的吸附性能,反而能略微提高吸附性能。

3 结 论

①将合成的磷氮阻燃剂应用于亚麻织物的整理,其整理的最佳工艺为阻燃剂质量分数60%,焙烘温度170 ℃,焙烘时间2 min。通过对阻燃整理前后的亚麻织物进行XPS、XRD、TG测试,得出经合成阻燃剂整理的亚麻织物未改变亚麻纤维的聚集结构,并可以改变亚麻织物的热裂解过程。

②通过单因素实验确定了桑蚕丝织物阻燃整理的最佳工艺。采用酸性染料对阻燃整理前后的桑蚕丝织物进行染色,结果表明:经阻燃整理的桑蚕丝织物的染色性能并未受到影响,并且水洗色牢度接近。