长距离输水工程弥合水锤防护措施研究

2019-06-01张志胜,段锦章,周利全,黄毅

张 志 胜,段 锦 章,周 利 全,黄 毅

(1.长江勘测规划设计研究有限责任公司,湖北 武汉 430010; 2.上实环境控股(武汉)有限公司,湖北 武汉 430074; 3.云南省滇中引水工程建设管理局 昆明分局,云南 昆明 650021)

有压管道瞬态运行中会出现负压,当压力降到饱和蒸汽压力以下时将导致水柱分离,在该处形成空腔,空腔湮灭时水柱间剧烈碰撞,将产生断流弥合水锤。文献表明:瞬态过程中气液两相流主要呈段塞流、气团流和泡沫流,负压条件下空腔的大小、数量取决于管道的复杂程度、管径大小及流速等[1-2]。断流弥合水锤具有直接水锤的特征,水锤撞击破坏力相当于40~80个大气压,足以破坏任何供水管道[3-4]。国内外长距离输水工程实例中所出现的管路破裂,70%~80%都与断流弥合水锤有关,空腔体积的反复变化将导致连续的压力振荡,降低管道使用寿命,成为管道安全运行的隐患,因此弥合水锤要比传统水锤危害严重得多[5-6]。

本文采用Bentley Haestad Hammer水锤计算软件,对某长距离引水工程进行了弥合水锤模拟计算,分析了弥合水锤发生时空腔体积及压力变化,并对不布置空气阀、布设复合式进排气阀与布设防水锤空气阀的水力暂态过程、空气阀进排气量及压力变化进行对比研究。

1 空气阀数学模型

目前关于空气阀的气动力学研究,仍常使用Wylie等建立的数学模型公式来解决空气进出问题[7-8],模型假设条件如下:① 空气进出排气阀的过程均视为等熵过程;② 空气质量遵守等温规律;③ 进入输水管道里的空气团仅从排气阀附近排出;④ 水体的表面高度大体上保持不变。

排气阀进出的空气质量大小是由输水管道外大气绝对压力P0、绝对温度T0以及管内气体压力P、温度T共同决定的,有如下关系式:

以亚音速等熵流入空气(P0≥P≥0.53P0):

(1)

以临界流速等熵流入空气(P<0.53P0):

(2)

以亚音速等熵流出空气(1.89P0≥P≥0.53P0):

(3)

以临界流速等熵流出空气(P<0.53P0):

(4)

在管道内无气体时,管道内Hpi及Qpi的截面解为空气阀接头的边界条件,当水头降到管线高度以下时,空气阀打开让空气流入,在被排出前空腔内气体满足理想气体方程:

PV=mRT

(5)

根据图1及式(5),在时刻t可得近似差分方程:

P[V0+0.5Δt(Qj-Qpsj-Qpej+Qpj)]=

(6)

式中,V0为t0时刻空腔中初始体积,m3;Qpsj为空腔初始流入流量,m3/s;Qpej为空腔终点流入流量,m3/s;Qj为空腔初始流出流量,m3/s;Qpj为空腔终点流出流量,m3/s;P为管道内空腔绝对压力,kPa;T为管道内绝对温度,K。

图1 管道空腔运动示意Fig.1 Schematic diagram of the cavity growth in pipeline

压力管道相容性方程为

(7)

式中,CP与CM可采用式(8)表示:

(8)

Hp与P的关系为

(9)

式中,HP为节点水压,kPa;Z为空气阀安装高度,m;γ为液体容重,kN/m3。

联立式(7)~(9)可得:

P={V0+0.5Δt[Qj-Qpsj-

(10)

在t时刻,j-1和j+1处的水头Hj-l、Hj+1和流量Qj-1、Qj+1作为已知条件,根据正、负水锤特征方程联立求解,即可求得Δt时刻的管中j断面的水头和流量,再采用四阶Runge-Kutta公式对式(10)进行迭代计算,即可求得Δt时刻的管中断面的空腔内气体压力P的近似解[9-11]。

2 复合式进排气阀与防水锤空气阀工作原理

复合式进排气阀是一种用于缓解管线中负压情况的空气阀,通常装设在管线凸起部分。当管道内压力低于大气压时吸入空气,而当管道中压力上升高于大气压时排出空气,这种阀不允许水泄入大气。

防水锤空气阀的功能是消除管线中出现的弥合水锤,在出现真空时及时补充空气,防止管线的负压破坏。该阀门采用缓冲盘片阻挡主排气孔,由阀顶的另一小排气孔向外有限制地排气,低压时全速排气,高压差时限制排气速度[12-14]。通过管道内气体缓冲,尽量延长“水柱弥合”的时间,从而使得压力波动趋向稳定,缓解压力升高[15-17]。

3 算例分析

某工程采用单管敷设,线路总长44.24 km,管材为PCCP管,管径600~2 000 mm,壁厚65~150 mm。引水总流量4.21 m3/s,计算进水口水位1 721.50 m,共有7处分水口,桩号为K4+728.00、K9+791.00、K16+567.87、K29+508.39、K35+408.00、K39+422.82及K42+297.00。分水流量分别为0.93,1.28,0.90,0.35,0.33,0.21 m3/s及0.21 m3/s。在桩号K20+770与K29+530处设置2处减压阀,1号减压阀阀后水头控制在1 630 m,2号减压阀阀后水头控制在1 550 m。

3.1 计算参数

3.1.1 复合式进排气阀参数

进气孔直径为100 mm,排气孔直径为100 mm,进口流量系数C进入为0.90,出口流量系数C流出为0.60。

3.1.2 防水锤空气阀参数

进气孔直径为100 mm,排气孔直径调节范围为10~ 50 mm,孔径调节设定压力值为40 m ,进口流量系数C进入为0.90,出口流量系数C流出为0.60。

3.2 稳态工况水力计算分析

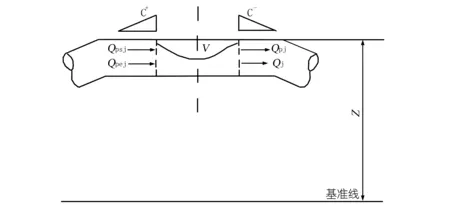

根据工程设计资料,对输水管线系统的恒定流运行工况进行了计算,稳态过程水头线见图2。

图2 稳态过程水头线 Fig.2 Head line of steady state process

由图2可见,管线沿线各处水压值低于管道设计承压值,无负压点, 管线终点水头为1 534.96 mH2O总水头损失为80.58 mH2O,管道内压最大值为272.88 mH2O,位于K30+430处,管道内压最小值为3.4 mH2O,位于管道起点附近,管道内流速为0.53~1.77 m/s。

3.3 水力暂态工况计算分析

以初始恒定流工况的计算结果作为初始条件,管线末端检修阀关阀模式为500 s线性关阀工况,比较不设空气阀、布设复合式进排气阀与布设防水锤空气阀3种工况对弥合水锤的影响。计算步长为0.01 s,总分析时间长度为1 000 s,波速为949.72~1 263.08 m/s。

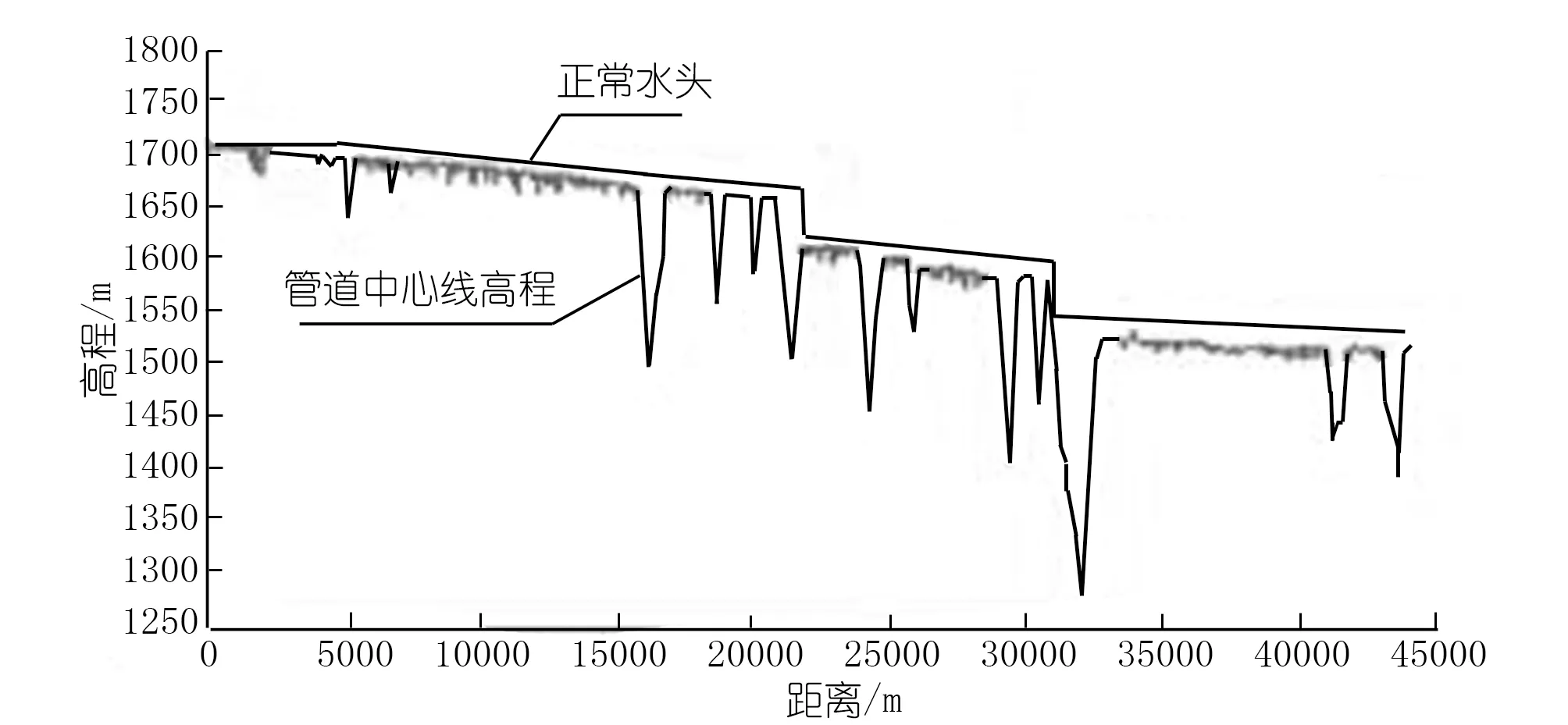

3.3.1 不设空气阀(工况1)

根据瞬态计算,不设空气阀条件下管线空腔体积及高低压包络线结果见图3与图4。由于分水口的分流及减压阀共同作用,出现4段水头台阶,台阶高程分别为1 708~1 741m、1 819~1 840 m、1 610~1 736 m及1 537~1 617 m。1号减压阀处升压幅度最大,升压比为3.75,水压峰值为2.14 MPa,较稳态时升压为157 mH2O。

图3 不设空气阀件下水力暂态过程空腔体积Fig.3 Cavity voulme in the hydraulic transtient process without air valve

图4 不设空气阀条件下水头暂态过程水头线 Fig.4 Head line in the hydraulic transtient process without air valve

桩号K9+830~K38+351区间的管道在水力暂态过程中出现负压,负压区水压值为-10~0 mH2O,最大空腔体积出现在第三级水头台阶附近,空腔区体积约为400 L,对应节点处空腔体积及压力变化过程线见图5。由于未安装空气阀,导致在543 s出现空腔,在552 s达到峰值,空腔形成速率为38.9 L/s,此后空腔区在较短时间里迅速湮灭消失,并引发附近节点发生弥合水锤;节点升压始在500 s出现,在第536 s达到水压峰值,瞬间水压值达到1.29 MPa,此后节点压力波动反复振荡,压力波动范围为-0.1~1.13 MPa,并在传播过程中不断衰减。

根据工况1的水力暂态计算结果,第三级水头台阶上游负压空腔区为管线升压控制因素,为消除空腔区,在桩号K18+410(1号空气阀)、K18+730(2号空气阀)、K19+440(3号空气阀)、K19+550(4号空气阀)、K19+670(5号空气阀)、K19+730(6号空气阀)、K19+880(7号空气阀)及K19+900(8号空气阀)处布置空气阀。随后选择复合式空气阀与防水锤空气阀进行对比研究。

图5 不设空气阀条件下空腔体积及压力变化过程线Fig.5 Cavity volume and node pressure variation without air valve

3.3.2 布设复合式进排气阀(工况2)

布置复合式空气阀后管线空腔体积及高低压包络线计算结果见图6~7。全管线水头台阶效应减弱,正压水头范围为1 535~1 855 mH2O。布置复合式进排气阀后对控制水力暂态过程中产生的负压有一定作用,负压区范围较工况1减小,但气水两相流剧烈变化,最大空腔体积775 L,在空气迅速排出时产生弥合水锤升压,压力波动剧烈。1号减压阀处升压幅度最大,升压比5.62,瞬态水压峰值为2.44 MPa,较稳态时升压200.6 mH2O。

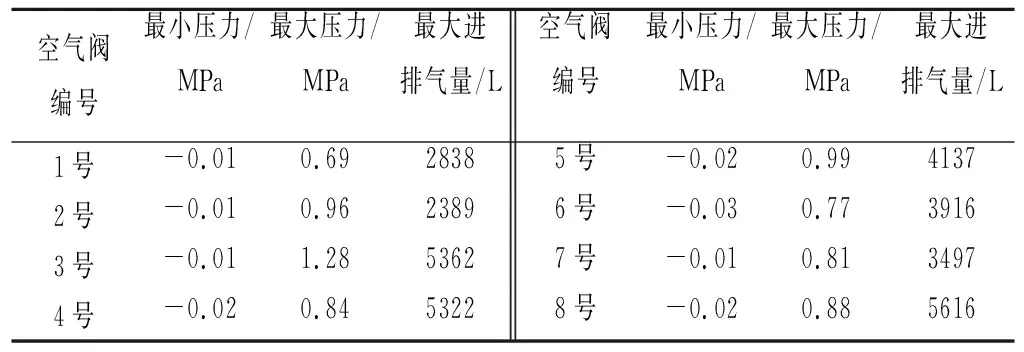

设置8组复合式进排气阀后最大进排气量及压力计算结果见表1。

表1 设置复合式进排气阀后最大进排气量及压力计算结果

Tab.1 Result for maximum inlet (exhaust) volume and pressure with compound air release valve

空气阀编号最小压力/MPa最大压力/MPa最大进排气量/L空气阀编号最小压力/MPa最大压力/MPa最大进排气量/L1号-0.010.6928385号-0.020.9941372号-0.010.9623896号-0.030.7739163号-0.011.2853627号-0.010.8134974号-0.020.8453228号-0.020.885616

由表1可知, 8组空气阀中的最小压力范围为-0.01~-0.03 MPa,最大压力范围为0.69~1.28 MPa,最大进气量范围为2 389~5 616 L 。最大进气量出现在8号空气阀,位于第三级水头台阶上游附近。

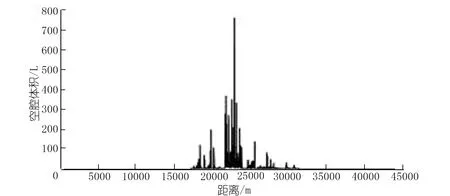

8号空气阀进排气体积及压力变化过程线计算结果见图8。在初始300 s内8号空气阀附近进排气波动不明显,而后进排气量波动开始逐渐加剧,再达到峰值,平均进排气速率为8.68 L/s,此后进排气量逐渐衰减。在初始500 s内空气阀节点压力变化不明显,而后出现剧烈波动,在第635 s达到水压峰值,瞬间水压值达到0.80 MPa,此后节点压力反复振荡,压力波动范围为-0.03~0.50 MPa,并在传播过程中不断衰减。

图6 复合式进排气阀条件下水力暂态过程空腔体积Fig.6 Cavity volume for compound air release valve in the hydraulic transtient process

图7 复合式进排气阀条件下水力暂态过程水力线Fig.7 Head line for compound air release valve in the hydraulic transtient process

图8 复合式进排气阀条件下进排气体积及压力变化过程线Fig.8 Inlet and exhaust volume and pressure variation for compound air release valve

根据计算结果,由于复合式进排气阀进排气动作缺乏缓冲,使得管道中气体体积剧烈变化,导致气液两相产生碰撞,进一步叠加由于末端关阀导致的水锤的升压,瞬态水压峰值高于工况1。

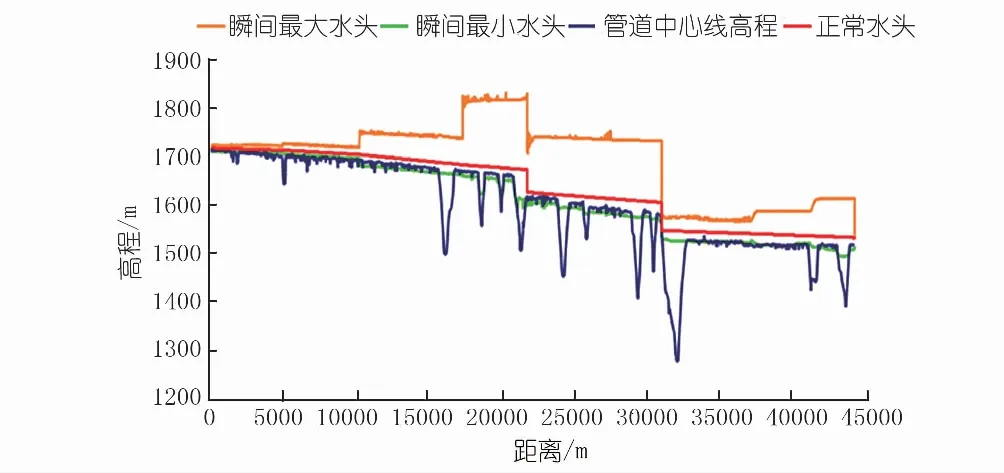

3.3.3 布设防水锤型空气阀(工况3)

根据工况1计算结果,设置防水锤空气阀后空腔体积及高低压包络线结果见图9~10。由图可见,水头台阶效应消失,正压区水头范围1 535.00~1 721.50 mH2O。布置防水锤空气阀后明显改善了水力暂态过程中负压情况,全线未出现明显空腔区,通过排气过程中控制排气孔径,缓和瞬态变化过程中的弥合水锤升压。1号减压阀处升压幅度最大,升压比1.93,瞬态水压峰值为0.83 MPa,较稳态时升压40 mH2O。

图9 防水锤空气阀条件下水力暂态过程空腔体积Fig.9 Cavity volme for thriple air valve in the hydraulic transtient process

图10 防水锤空气阀条件下水力暂态过程水力线Fig.10 Head line for the disposition of thriple air valve in the hydraulic transtient process

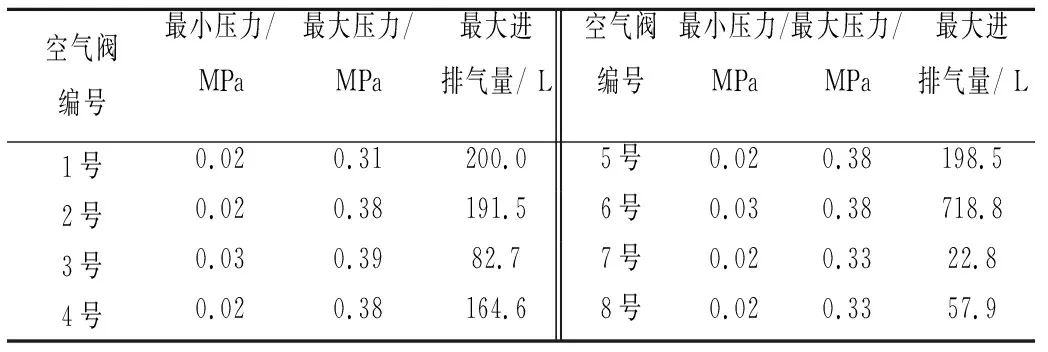

设置8组防水锤空气阀后最大进排气量及压力计算结果见表2 。

表2 设置防水锤空气阀后最大进排气量及压力计算结果

Tab.2 Result for maximum inlet and exhaust volume and pressure with thriple air valve

空气阀编号最小压力/MPa最大压力/MPa最大进排气量/ L空气阀编号最小压力/MPa最大压力/MPa最大进排气量/ L1号0.020.31200.05号0.020.38198.52号0.020.38191.56号0.030.38718.83号0.030.3982.77号0.020.3322.84号0.020.38164.68号0.020.3357.9

从表2可以发现,8组空气阀中的最小压力范围为0.02~-0.03 MPa,最大压力范围为0.28~0.40 MPa,最大进气量范围为57.9~719.0 L,最大进气量出现在6号空气阀处。最大进排气节点的上移反映了防水锤空气阀有效缓和了空气波动。

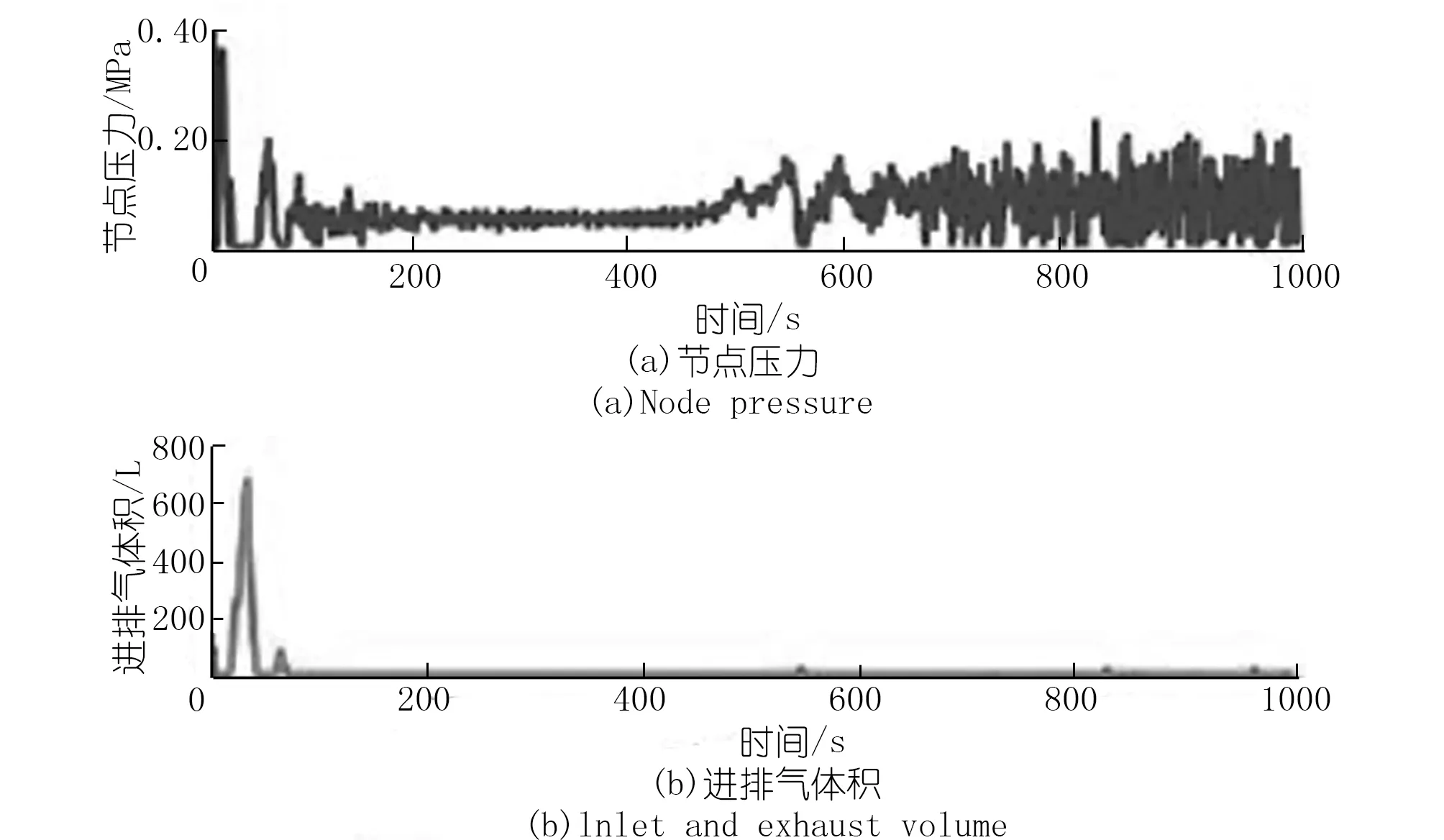

6号空气阀进排气体积及压力变化过程线计算结果见图11。在整个计算过程中,7号空气阀附近进排气体积变化较缓和,仅在32 s进排气量出现峰值,最大进排气量719 L,平均进排气速率为0.9 L/s,其余时段进排气量保持在0~50 L之间,不会对管线造成较大的压力波动。

与工况2相比,6号复合式进排气阀节点压力在整个计算过程中振幅明显缩小,在7 s达到水压峰值,此后节点压力波动小幅振荡,压力波动范围控制在0.03~0.38 MPa,并在传播过程中不断衰减。

图11 防水锤空气阀条件下进排气体积及压力变化过程线Fig.11 Inlet and exhaust volume and node pressure variation with the thriple air valve

3.4 复合式进排气阀与防水锤空气阀水锤效应比较

工况1中负压区长度约28.5 km,最大空腔体积400 L。由于负压区未布置空气阀,无法有效控制空腔体变化,伴随空腔体湮灭,形成稳定的水头升压台阶。工况1最大水锤升压157 mH2O,瞬态水力变化过程较为剧烈,高压区控制范围约占全线长度的2/3。

工况2中负压区长度约13.6 km,最大空腔体积775 L。由于在负压条件下复合式进排气阀的吸气作用,空腔发展得到抑制,但大量补气形成的气囊在排出过程中缺乏缓冲,导致了水柱直接相撞,空腔区形成与湮灭呈过程反复交替进行,形成剧烈的压力振荡。工况2最大水锤升压为200 mH2O,较工况1上升27.4%,但水力台阶区范围缩短,整体压力波动得到改善。

工况3中负压区长度约6.2 km,空腔区基本消失。由于防水锤空气阀采用注气微排原理,可根据管内压调整排气孔孔径,使得气囊排出速度得到了有效控制,气囊吸纳了弥合水锤的冲击力。工况3最大水锤升压为40 mH2O,较工况1下降74.5%,瞬态水力变化过程平缓,压力振荡消失。

通过对进排气体积及压力变化情况比较分析,工况2与工况3空气阀组进排气量差值为2 198~5 558 L,最小压力相差-0.05~0.01 MPa,最大压力相差0.38~0.89 MPa;工况2空气阀在管线末端检修阀关阀过程中发生了剧烈的进排气体积变化,由于持续高速进排气,导致气液两相流的碰撞,叠加了关阀水锤,整体防护效果较差。而工况3空气阀在整个计算过程中进排气体积变化较为缓和,气体体积及水压峰值得到了有效控制,对弥合水锤防护起到了很好的效果。

综上所述,通过在管路中合理布置防水锤空气阀,出现负压时及时补气,升压时控制排气口排气速度,可以有效缓冲弥合水锤造成的冲击力。

4 结 论

本文结合某长距离引水工程,通过在不设空气阀条件下的瞬态水锤计算,找出了管线负压空腔区范围,对控制点布置复合式进排气阀与防水锤空气阀进行比较研究。研究结果表明防水锤空气阀对弥合水锤防护效果优于复合式进排气阀,主要研究成果如下。

(1) 复合空气阀可缩短负压区,改善整体压力波动,但由于在暂态过程中进排气孔反复开启、关闭,成为新的振荡源,导致水力过渡过程迟迟不能结束,无法完全避免弥合水锤。复合式进排气阀在管线末端检修阀关阀过程中发生了剧烈的进排气体积变化,叠加了关阀水锤,进排气量及压力变化值远大于防水锤空气阀,整体防护效果较差。

(2) 在可能产生空腔的控制点附近设置防水锤复合空气阀,调节排气孔径小于进气孔径,减小管道真空度,可有效缓冲液柱弥合产生的冲击力。防水锤空气阀在整个计算过程中气体体积及水压变化得到了有效控制,对弥合水锤防护起到了很好的效果。

另外,在长距离输水系统空气阀的运行模拟中,以下问题值得注意: ① 数学模型(3)~(4)条并不适合所有工作情况,模拟结果与实际工况的差异尚需进一步分析;② 不同型式的空气阀其进、排气特性差别明显,空气阀进、排气系数的合理取值有待研究;③ 该工程模拟过程中未考虑气液两相流过程对波速的衰减作用,波速衰减机理尚需进一步研究。