玻璃纤维/环氧树脂基夹芯材料侧压性能数值模拟

2019-05-31曹海建陈红霞黄晓梅

曹海建, 陈红霞, 黄晓梅

(1. 南通大学 纺织服装学院, 江苏 南通 226019; 2. 南通大学 分析测试中心, 江苏 南通 226019)

玻璃纤维/环氧树脂基夹芯材料是一种新型的夹芯结构,最早由荷兰Parabeam公司于20世纪90年代末研发成功并产业化[1-3]。该结构主要以高性能纤维(玻璃纤维、碳纤维等)为原料,采用独特的三维纺织技术制成预制件(三维夹芯织物)、再与环氧树脂复合制成三维夹芯复合材料。该结构具有极其优良的整体性能,克服了传统蜂窝、泡沫等夹芯结构易分层、湿热强度低等缺陷[4-6],在国外已被广泛用于交通工具、建筑等领域;在我国已成功用于高铁车体主、次承载结构件,如车身、车门、顶板、窗下墙板和受电弓导流罩等。该夹芯结构在制造成型、运输、使用和维护过程中,主要承受压缩、剪切、弯曲和低速冲击等载荷,此类载荷可能对材料造成目视勉强可见或不可见损伤,易造成材料承载能力下降,降低材料的使用寿命[7-9]。如何提高该类材料的抗压、抗剪、抗弯和抗冲击性能,延长材料的使用寿命,是研究的重点[10-12]。借助有限元软件ANSYS可对材料承载及破坏过程进行模拟,获得传统设计方法难以得到的一系列信息。

本文借助有限元软件ANSYS,建立玻璃纤维/环氧树脂基夹芯材料的细观结构模型,并借助该模型,揭示材料在侧压载荷作用下的失效机制和破坏模式,为该类材料的结构优化设计和工程化应用奠定理论基础。

1 模型建立

当玻璃纤维/环氧树脂基夹芯材料受到侧压载荷作用时,上下面板是承载主体,芯材起次要作用。因此本文对材料进行侧压性能数值模拟时,重点研究上下面板的特性,为了简化模型,作如下假设。

1)纤维与树脂基体黏结良好,不存在气泡、孔隙等缺陷。

2)材料在受到侧压载荷作用时,上下面板是承载的主体,易发生失稳变形,且随着载荷的增大,变形随之增大;芯材承载较小。

3)材料中的纤维均近似看成跑道形,且芯材纤维在承压过程中不发生扭转。

玻璃纤维/环氧树脂基夹芯材料主要由上下面板和“8”字形芯材组成,其细观结构如图1所示。

利用有限元软件ANSYS建模时,以图1(e)为例,材料各部分对应数值分别为:上面板边长a为106 mm,下面板边长b为56 mm;上、下面板厚度h1为4 mm;芯材高度h2为10 mm。

2 加载与计算

2.1 刚强度常数

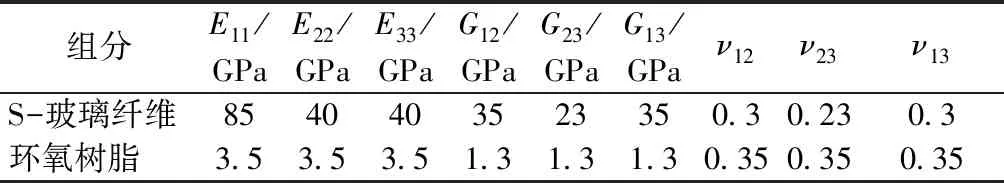

玻璃纤维/环氧树脂基夹芯材料的组分包括:增强体S-玻璃纤维、基体环氧树脂。2种组分的刚强度常数如表1、2所示。

2.2 网格划分和加载

网格划分:玻璃纤维/环氧树脂基夹芯材料的细观结构采用三面体进行网格划分,划分网格后的细观结构模型如图2所示。

表1 玻璃纤维和树脂基体的刚度常数Tab.1 Stiffness constant of glass fiber and resin

注:E11为纵向弹性模量;E22、E33为横向弹性模量;G12、G13为纵向面内剪切模量;G23为横向面内剪切模量;ν12、ν13为主泊松比;ν23为次泊松比。

表2 玻璃纤维和树脂基体的强度常数Tab.2 Stress constant of glass fiber and resin MPa

注:XT为纵向拉伸强度;YT、ZT为横向拉伸强度;XC为纵向压缩强度;YC、ZC为横向压缩强度;S12、S23、S31为截面剪切强度。

边界条件:按照侧压实验工况对材料进行约束,即对上下面板的左侧面施加位移约束,其中X方向的位移设为“0 mm”,Y、Z方向的位移均设为“Free”。

施加载荷:前期实验表明,材料发生侧压破坏时,最大位移为3 mm,因此本文拟对材料施加3 mm的侧压位移载荷。即对上下面板的右侧面施加压缩位移载荷,其中X方向的位移设为“-3 mm”,Y、Z方向的位移均设为“Free”。

2.3 预制件和复合材料的制备

三维夹芯织物的经、纬纱均采用136 tex的无碱玻璃纤维,重庆国际复合材料股份有限公司;三维夹芯织物的经密为15根/cm(其中地经为10根/cm,绒经为5根/cm)、纬密为8根/cm、面密度为850 g/m2。环氧树脂E51、聚醚胺H023,南通星辰合成材料有限公司。

玻璃纤维/环氧树脂基夹芯材料预制件(三维夹芯织物),主要由无碱玻璃纤维为原料,采用独特的三维纺织技术制成,其三明治结构通过Z向纤维整体连接织物的上、下2个层面。

采用手糊成型工艺,按照m(预制件)∶m(树脂体系)=1∶1.1,m(环氧树脂)∶m(聚醚胺)=4∶1组合体系,按照上述工艺制得夹芯材料,面板厚度为4 mm、芯材高度为10 mm、材料面密度为1 720 g/m2。

3 结果与分析

3.1 材料的应力和应变

玻璃纤维/环氧树脂基夹芯材料的侧压应力、应变云图分别如图3所示;面板的应力放大云图如图4所示。

图3 玻璃纤维/环氧树脂基夹芯材料的侧压应力与应变云图Fig.3 Cloud pictures of side compressive stress distribution (a) and strain distribution (b) on glass fiber/epoxy resin sandwich composites

图4 面板的应力放大云图Fig.4 Magnified cloud pictures of stress on face-sheet

由图3可知,在受到侧压载荷作用时,玻璃纤维/环氧树脂基夹芯材料上下面板应力、应变值最大,分别为937.35 MPa、0.032 091,芯材应力、应变值最小,分别为0.008 106 3 MPa、5.231 5×10-6。说明材料在受到侧压载荷作用时,上下面板是承压的主体,芯材承压较小[10-12],这与实际测试结果一致。因此在实际生产和应用时,应特别加强上下面板的结构强度和刚度的设计。

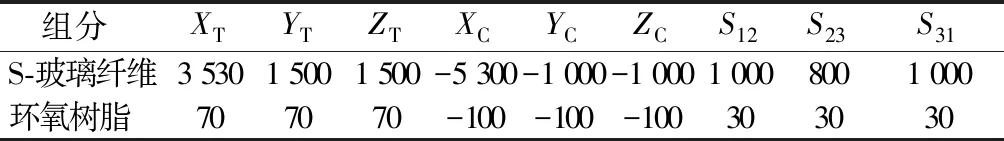

由图4可知,玻璃纤维/环氧树脂基夹芯材料在承受侧压载荷时,最大值出现在2排芯柱之间的上下面板处,如图中红色标注“Max”处。进一步分析可知,上下面板的经纱与纬纱交界处平均应力最大,如红色标注①、②和③处;同时,②和③在同一直线上;类似地,可预测①将在另一直线上,且这些直线是平行的。上述结论与实验结果一致。

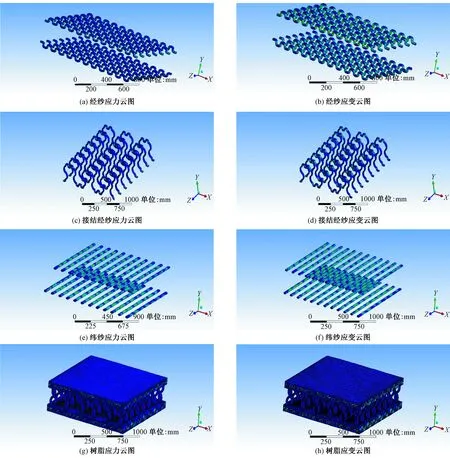

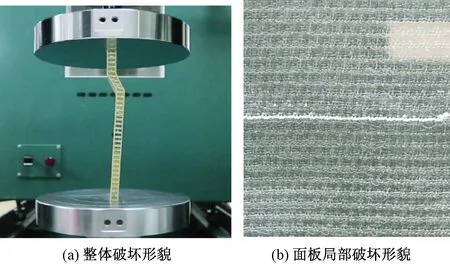

玻璃纤维/环氧树脂基夹芯材料在承受侧压载荷时,上下面板是承载的主体,芯材承载较小,如图5所示。同时,失稳破坏主要发生在上下面板的2排芯柱之间,且呈平行直线状。这些现象与有限元模拟结果一致。

3.2 组分的应力和应变

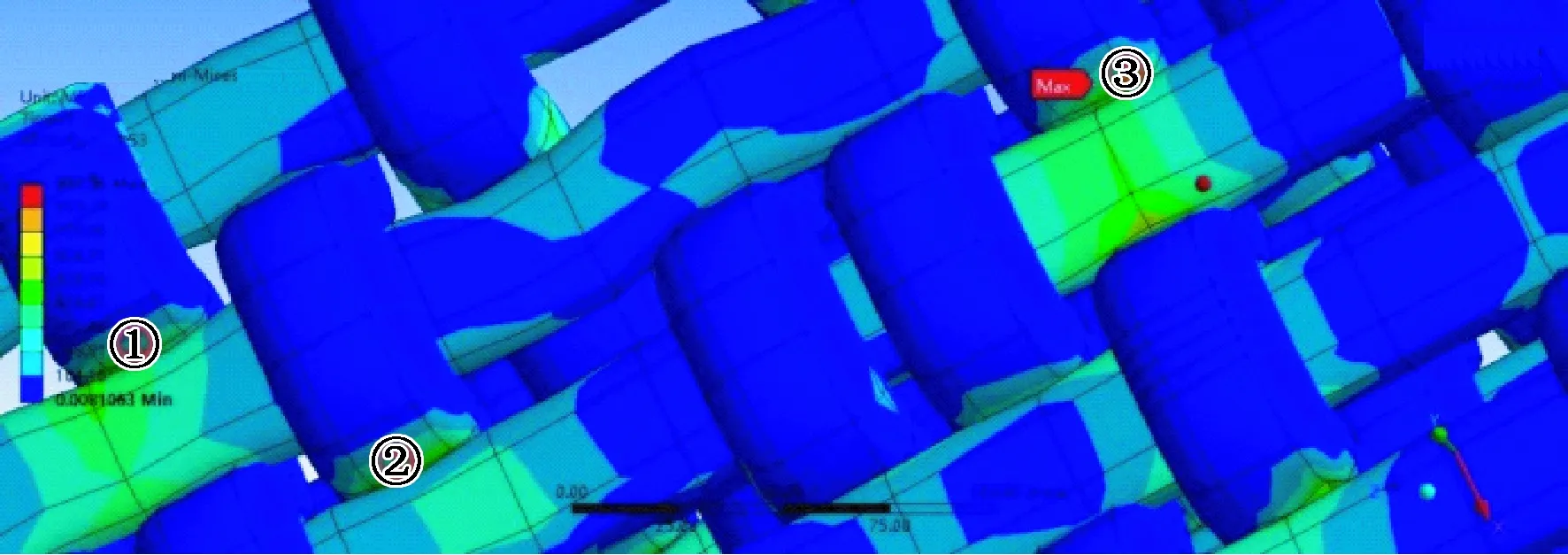

玻璃纤维/环氧树脂基夹芯材料经纱、接结经纱、纬纱和树脂等各组分的应力和应变云图如图6所示。

图6 玻璃纤维/环氧树脂基夹芯材料各组分的应力、应变云图Fig.6 Components stress and strain cloud pictures of glass fiber/epoxy resin sandwich composites. (a) Stress cloud pictures of warp yarn; (b) Strain cloud pictures of warp yarn; (c) Stress cloud pictures of binder warp yarn; (d) Strain cloud pictures of binder warp yarn;(e) Stress cloud pictures of resin; (f) Strain cloud pictures of resin; (g) Stress cloud pictures of weft yarn; (h) Strain cloud pictures of weft yarn

图5 压缩破坏后的玻璃纤维/环氧树脂基夹芯材料Fig.5 Glass fiber/epoxy resin sandwich composites after compression failure. (a) Integral failure appearance (b) Partial failure appearance on face-sheet

由图6可知,玻璃纤维/环氧树脂基夹芯材料受到侧压载荷作用时,纤维起主要承载作用,而树脂起次要作用,经纱最大应力值为937.35 MPa,接结经纱最大应力值为734.52 MPa,纬纱最大应力值为635.28 MPa,而树脂最大应力值为112.74 MPa。由此可知,纤维是复合材料力学性能主要决定因素。

玻璃纤维/环氧树脂基夹芯材料在侧压位移载荷达到3 mm时,材料的破坏模式主要是树脂破裂、纤维与树脂脱黏等。由图6可知,经纱、接结经纱、纬纱这3种组分中最大应力值出现在经纱上,为937.35 MPa,小于表2中S-玻璃纤维压缩破坏强度值1 000 MPa,说明S-玻璃纤维并未发生破坏;由图6(h)可知,树脂最大应力为112.74 MPa,大于表2中树脂压缩破坏强度值100 MPa,说明部分树脂已经发生碎裂破坏。由图6(b)、(d)和图6(f)可知,经纱、接结经纱、纬纱这3种组分中最大应变值出现在经纱上,为0.014 866;由图6(h)可知,树脂最大应变值为0.032 091,树脂的应变值远大于纤维,说明树脂与纤维已发生较大的脱黏现象。

4 结 论

借助有限元软件ANSYS,建立了玻璃纤维/环氧树脂基夹芯材料的细观结构模型。利用该模型,研究了材料在3 mm侧压载荷作用下的失效机制及破坏模式,并得到如下结论。

1)材料在受到侧压载荷作用时,上下面板是承载的主体,芯材承载较小。

2)上下面板的两排芯柱之间最容易发生失稳破坏,且破坏形貌呈平行直线,这是导致材料失效的最主要原因。

3)材料在受到侧压载荷作用时,增强体纤维起主要承载作用,基体树脂起次要作用。

4)材料的破坏模式主要为树脂破裂、纤维与树脂脱黏。

本文研究结果将为该材料的结构优化设计与工程化应用提供指导。

FZXB