水淹油井的井型划分与对策

2019-05-31张华北车洪昌王喻雄

李 濛,徐 浩,张华北,车洪昌,王喻雄

(1.中海油研究总院有限责任公司,北京 100028;2.中国石油国际勘探开发有限公司,北京 100034)

自2009年开始,为了保持地层能量,伊拉克某油田开始了大规模笼统注水采油[1]。由于笼统注水导致伊拉克某油田部分油层出现了水淹,当油井含水率超过30%以后,越来越多的自喷油井开始停喷,这严重制约了油田的平稳上产[2-3]。为了解决油田上产的瓶颈,伊拉克某油田大规模采用了无钻机作业进行水淹油井的堵水作业,取得了较好的效果。

在应用无钻机堵水作业工艺之前,伊拉克某油田以往常规的堵水作业方法是采用修井机挤水泥再以电缆作业补孔、复射,之后采用连续油管氮举诱喷复产的作业流程。但这种方法的缺点较多,作业时普遍存在作业周期较长、作业费用高等情况,并且向地层挤水泥还会污染地层,产生储层伤害[4-6]。同时,由于油田修井机作业合同数量的限制,油田修井机作业的排期较长。一般情况下,停喷井从发现停喷到修井机堵水作业复产需要等待6个月以上的时间,在此期间造成的油井产量损失巨大[1]。

目前,在国内外油田的开发过程中,各种先进的堵水工艺措施都有应用,但还未见系统应用无钻机作业对不同类型水淹油井进行堵水作业的报道。本文详细介绍了伊拉克某油田水淹油井的井型划分以及针对不同井型水淹油井采取的相应作业步骤及注意事项,为该技术在同类型井中的应用提供了参考。

1 水淹油井的分型

根据不同的地质条件和油井出水原因,将众多的水淹油井归纳总结分为不同的井型,并针对每种不同井型的具体井况有针对性地设计堵水方案,是提高油井堵水成功率及有效率的关键所在。经过归纳总结,伊拉克某油田水淹油井的井型大致可分为以下4种。

1.1 类型1:有隔夹层,封堵下部水淹层,上部射孔层段采油(图1a)

该类型油井作业时要求封堵下部己水淹的射孔层段。该类型油井由未射孔的套管和一定厚度的岩性隔夹层将下部已水掩的射孔层段与上部产油层段隔开。对于该类型的油井,可采用封堵下部己水淹的射孔层段,对上部产有层段复射后进行生产。

1.2 类型2:无隔夹层,封堵下部水淹层,上部射孔层段采油(图1b)

该类型油井作业时要求封堵下部射孔层段或层间水淹层。该类型油井的水淹层段与含油层段间没有岩性隔夹层,油水处于同一射孔层段内。对于该类型的油井,封堵水淹层的同时应注意保护与其紧邻的产油层。

1.3 类型3:有隔夹层,封堵上部水淹层,下部射孔层段采油(图1c)

该类型油井作业时要求封堵上部射孔层段或层间水淹层。该类型油井由未射孔的套管和一定厚度的岩性隔夹层将上部已水掩的射孔层段与下部产油层段隔开。对于该类型的油井,封堵水淹层时应注意保护下部生产层段。

图1 堵水类型(红色矩形代表水淹射孔层段)Fig.1 Well types

1.4 类型4:无隔夹层,封堵上部水淹层,下部射孔层段采油(图1d)

该类型油井堵水作业要求在某一射开层段的内封堵上部水淹层。该类型的油井在作业时由于在水淹层段与含油层段之间没有岩性隔夹层,封堵水淹层段时应注意保护下部的生产层。

2 不同类型水淹井的堵水作业优化

2.1 类型1和类型2井堵水作业设计优化

类型1和类型2井的共同特点是封堵下部水淹层位,开采上部生产层位。在确定堵水方案之前,需要对井史、井况以及各种测井资料进行仔细研讨,确定出水淹层位的压力、温度、流体类型、含油饱和度、水泥胶结情况等。

通过产液剖面测试(PLT测试)资料确定出水淹层位的压力、温度、流体类型,通过饱和度测井(RST)资料可以确定出水淹层位的含油饱和度,通过水泥固井测井(CBL)资料可以确定出水淹层位的水泥胶结情况。如果套管外水泥胶结情况较好,可选择电缆堵水方案,反之则需要进行挤水泥等作业,再确定堵水方案。

优化后的类型1和类型2井的电缆堵水作业施工工艺为:

(1)在动员电缆设备之前进行钢丝通井,确保电缆仪器能够顺利下井。

(2)动员电缆设备到井场,安装至井口并试压。

(3)连接电缆通井工具串包括GR-CCL-压力计(伽马套管接箍测井),套入防喷管,连好防喷器后通过快速试压头试压后下井(以前的电缆通井元件中不下压力计,分析一些失败的堵水案例发现,根据压力梯度确定桥塞坐封位置的流体类型至关重要)。

(4)校深,确定堵水位置的流体类型。

(5)起出通井工具串,连接MPBT(Mechanical Plug-Back Tool)工具和PosiSet过油管桥塞,测量工具尺寸,尤其橡胶件距离GR的距离,以便计算橡胶坐封位置。

(6)将工具套入防喷管,连好防喷器后通过快速试压头试压后下井。

(7)将工具下至预定位置,校深,坐封桥塞,起出MPBT工具。

(8)连接DBA灰筒,如果堵水位置的流体是原油,则需在DBA中装满清水,将清水倒入井内,以防止原油对水泥的污染;如果流体是地层水,则直接装满G级水泥下井。

(9)下入DBA灰筒,至预定位置校深,将DBA灰筒下至PosiSet桥塞之上1 m处。

(10)开始倒水泥,等候3 min后,缓慢上提2 m,再下放2 m,确保水泥全部倒出。

(11)起出工具,重新充填水泥,以完成预定的水泥深度,一般以2 m为宜。

(12)在重复倒水泥的过程中,不能将DBA工具下至水泥浆中,防止堵塞水泥出孔。

(13)倒水泥完成后,起出工具,候凝。

(14)候凝后,再次下入通井工具探底,确定水泥塞的深度。

(15)确定深度合格后,下入连续油管氮举返排,使油井恢复生产。

2.2 类型3和类型4井堵水作业设计优化

类型3和类型4井的共同特点是封堵上部、中部或某一小层上部水淹层位,而后开采下部以及其他某一特定生产层位。类型3和类型4井堵水作业难度要比类型1和类型2井的堵水复杂得多,在工程设计中需要考虑的因素也较多,首先要根据井下温度、压力对施工用的G级水泥浆进行室内实验,以确定合适的水泥浆配方。

油井水泥属于硅酸盐水泥中的一种,其基本要求如下:

(1)油井水泥在地上能够配置成流动性良好的水泥浆,同时在井下条件下仍应保持基本的稳定性。

(2)在井下环境下,在规定的时间内油井水泥能够凝固并最终达到一定的强度。

(3)油井水泥应能和外加剂相互配伍,混合调节成各种性能的油井水泥。

(4)最终形成的油井水泥石应具有较低的渗透性。

在实验中需要测定水泥浆的稠化时间、流变性、密度、失水、强度等参数,以确保所设计的G级水泥浆符合施工要求。

对于需要对下部储层进行隔离保护的堵水井,还需要对碳酸钙和酸溶水泥进行室内实验。对碳酸钙需要选择粒径大于850m的颗粒,以确保其不污染油层。

由于碳酸钙是固体颗粒,因此需要高黏流体作为悬浮碳酸钙的介质,以实现可泵入性。根据工程需要,要求所设计的碳酸钙悬浮液黏度适中,具有悬浮大颗粒碳酸钙的能力并且具有良好的可泵入性,同时还应具有分解能力,使碳酸钙颗粒在一定时间内可以顺利沉降至井底形成覆盖射孔层位。

根据Stroke定律,粒径较大的微粒受重力作用,静置时会自然沉降,其沉降速度受分散介质的黏度、微粒与介质的密度差,以及微粒粒径的影响,表达式如下:

v=2r2(ρ1-ρ2)g/9δ

(1)

式中v——微粒沉降速度,cm/s;

r——微粒半径,cm;

ρ1、ρ2——微粒与介质的密度,g/cm3;

δ——分散介质的黏度,P;

g——重力加速度,cm/s2。

实验所用碳酸钙为重质碳酸钙(图2),20目(850 μm),密度为2.7 g/cm3,所有胶液碳酸钙的含量皆为50 lb/bbl。图3为沉降实验所用的硬塑料沉降管,容积为2 500 mL,总长度为2.22 m,250 mL胶液长度为0.21 m。实验中分别选用羟乙基纤维素(HEC)和黄原胶作为分散介质以悬浮碳酸钙颗粒,HEC能够提供碳酸钙粒子悬浮能力的最低凝胶浓度为45 lb/1 000 gal,悬浮液具有153 cP的黏度;而黄原胶能够提供的最低凝胶浓度为30 lb/1 000 gal,悬浮液具有42 cP的黏度。根据Stroke定律,HEC具有更好的悬浮效果,并且在碳酸钙沉降过程中,黄原胶胶束溶液中发现有少量碳酸钙未沉降,因此我们选用HEC作为悬浮碳酸钙颗粒的分散介质,并且将浓度提升至65 lb/1 000 gal,使之能够提供254 cP的黏度,以更好地悬浮碳酸钙颗粒。

图2 粒径为850 m的碳酸钙颗粒Fig.2 Calcium carbonate particles with a particle size of 850 μm

图3 2.22 m长硬塑料沉降管Fig.3 2.22m long hard plastic sinking tube

经过多次实验,得出碳酸钙悬浮液的最佳配方为:高黏流体HEC的浓度为65 lb/1 000 gal、纯碱的浓度为0.8 lb/1 000 gal、碳酸钙的浓度为50 lb/bbl、清水935 gal/1 000 gal。实验室中2.22 m长的管内,一般需要几分钟碳酸钙才能够达到完全沉降;在实际井况中,一般关井12 h足以使碳酸钙完全沉降。这些有关碳酸钙的实验结论,是可以作为通用结论的,并不需要对某一特定堵水井进行针对性实验。

而对于酸溶水泥,则和G级水泥一样,需要根据不同井况进行实验。酸溶水泥是由G级水泥、超细碳酸钙、黄原胶,以及各种水泥添加剂混合配制而成,在水泥凝固之后,能够达到一定的强度。而当需要移除水泥塞时,可下入连续油管,用15%浓度的盐酸进行清洗。

实验室优选出水泥浆配方之后,可开始着手对类型3和类型4的堵水进行设计。经过工艺优化,得出的适合伊拉克某油田堵水作业的施工步骤如下:

(1)确定出水层位的深度,以及与产油层之间的距离限制,对体积、深度、连续油管速度等参数进行计算。

(2)按照标准化流程安装连续油管及泵注、节流等地面设备,并按照试压标准进行试压。

(3)正循环压井,作业时严格控制压力,不能超过计算的承压极限。

(4)压井结束后,从油套环空以2~3桶/分钟的速度泵入碳酸钙悬浮液,油管排液,当全部碳酸钙替入环空后停泵,关井12 h。碳酸钙颗粒在重力的作用下沉降,并覆盖下部需要保护的射孔层段。

(5)安装钢丝设备并试压,下入通井规探底,确定碳酸钙的顶界高度,如果已经覆盖射孔段,则进行电缆DBA倒灰作业(酸溶水泥);否则重复泵入碳酸钙直至完全覆盖住射孔层位,再进行DBA倒灰作业(酸溶水泥)。

(6)DBA 倒灰(酸溶水泥)候凝,再以电缆探底,确保水泥塞深度精确。

(7)重新安装连续油管设备并试压,下入连续油管之前在地面替入盐水,清洗连续油管并记录管内容积与地面管线的容积。

(8)将连续油管下至预定位置(一般为水泥塞之上1~2 m),校深并在地面做好标记,施工中连续油管下入深度不宜超过此标记深度,防止意外破坏酸溶水泥塞。

(9)从油套环空泵入盐水,油管排液,当在地面观测到连续返出时停泵,确保整个环空被盐水充满。

(10)通过连续油管循环盐水,确保整个井筒被盐水充满。

(11)关闭节流管汇的节流阀,同时从生产油管和连续油管泵注盐水进行注入测试,确定挤注压力为1 500 psi条件下的注入能力。

(12)注入测试之后,停泵,配置G级水泥浆,搅拌均匀,测量水泥浆的各项性能参数。

(13)水泥浆配制完成后,以0.5桶/分钟的泵速以前置隔离液—G级水泥—后置隔离液—盐水的顺序泵入连续油管,首先保持连续油管静止,待0.5~1桶的水泥浆泵入井筒后,再开始以一定速度上提连续油管,边提边注,直至将水泥浆全部替出。此时的连续油管位置应接近设计的水泥浆顶界,这样的好处是能够防止后置隔离液(或盐水)在重力作用下流入水泥浆中,最大限度地避免水泥浆的污染。

(14)水泥浆替入井筒后,上提连续油管至水泥浆顶界之上10 m,从连续油管替出后置隔离液。

(15)替出后置隔离液后,上提连续油管至水泥浆顶界之上30 m,从连续油管循环盐水以清洗井筒。

(16)确保井筒干净并充满盐水,关闭节流阀,开始以0.5桶/分钟的泵速进行挤水泥作业,通过间歇法挤注,最终挤注压力为1 500 psi。

(17)将连续油管下至计算的最终水泥面处,开始泵注清水清洗井筒内未被挤入地层的水泥浆,边下连续油管边清洗。施工过程中要保证至少500 psi的回压,防止已经挤入地层的水泥浆倒流。

(18)每隔15 m进行一次回拉测试,防止黏卡连续油管。

(19)清洗至井底(酸溶水泥塞)上1~2 m后,泵入高黏流体以帮助返排,循环盐水清洗井筒。

(20)起出连续油管至井口位置,在井口阀门处用连续油管刺洗数次,防止水泥残留影响阀门操作。

(21)在水泥候凝的过程中,要保证关井压力不小于500 psi,防止气球效应的发生。

(22)水泥凝固之后试压,试压合格后进行电缆X-Y井臂测井,以确保套管内壁无残留水泥。

(23)下入射孔枪射孔,重新打开油层。

(24)下入连续油管清洗酸溶水泥塞和碳酸钙至人工井底,洗塞之后泵入高黏流体携砂助排。由于可能有酸溶水泥残存,需要下SpinCat或JetBlaster工具进行二次清洗,SpinCat和JetBlaster工具的喷头能够在水力作用下自由旋转,酸液沿着喷嘴高速喷出,在旋转力的作用下刺洗套管内壁,具有较强的冲击力,能够完全洗掉套管内壁残余的酸溶水泥。

(25)酸洗之后,进行连续油管氮举返排复产,评价堵水措施效果。

3 应用效果

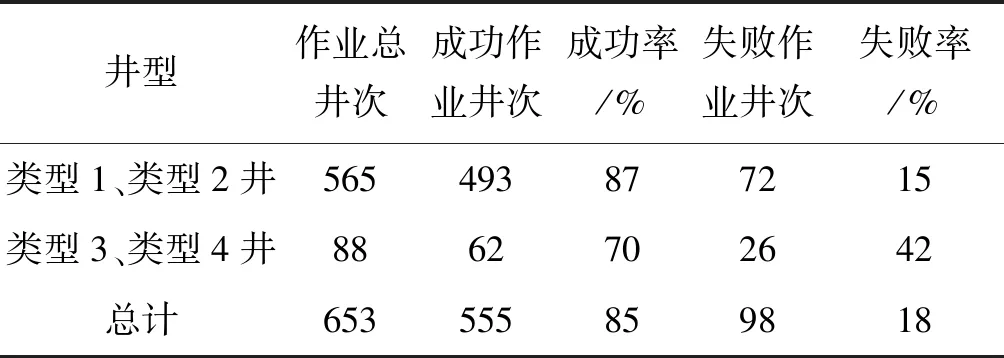

2013年至今,在伊拉克某油田大规模应用无钻机作业堵水技术进行了水淹油井堵水作业,累计作业600余井次,成功率达到85%(表1),其中类型1、类型2井的作业成功率为87%,类型3、类型4井的作业成功率为70%。结果显示类型1、类型2井的作业成功率大幅高于类型3、类型4井的作业成功率,其作业成功率的差异主要可以归结为:

(1)类型1、类型2井堵水作业步骤相对简单,类型3、类型4井堵水作业步骤极为复杂,考虑的工程因素很多,而水泥浆的调配需要因每个井井况的不同单独设计,水泥浆的配方及倾倒水泥的定位及倾倒速度等都关系到作业效果。

(2)类型3、类型4井堵水作业需要先应用碳酸钙颗粒封堵下部需要保护的射孔层段,作业时需要精确定位需要保护的层位,而碳酸钙封堵地层不可避免地会造成储层污染,从而降低了油井复产后的生产能力,造成作业成功率较类型1、类型2井低。

表1 作业结果统计Table 1 Operation result statistics

4 结论

(1)根据不同的地质条件和油井出水原因,将水淹油井划分为4种井型。类型1、类型2井堵水作业步骤相对简单,而类型3、类型4井堵水作业步骤极为复杂,而水泥浆的调配需要因每个井井况的不同单独设计,水泥浆的配方及倾倒水泥的定位及倾倒速度等都关系到作业效果。

(2)在伊拉克某油田大规模应用无钻机作业堵水技术进行了水淹油井堵水作业,累计作业600余井次,成功率达到85%,其中类型1、类型2井的作业成功率为87%,类型3、类型4井的作业成功率为70%,前者的成功率明显较高。