丁苯胶乳复配乳化沥青防腐涂料制备及性能研究

2019-05-31唐田黄鹏陈正雄

唐田,黄鹏,陈正雄

(1.重庆交通大学 工程设计研究院有限公司,重庆 400074;2.重庆交通大学 土木工程学院,重庆 400074;3.中铁八局集团第一工程有限公司,重庆 400053)

沥青具有良好的防腐性[1],同时造价更低,将其制备成涂料,不仅能够使建筑物具有良好的防腐性能,同时还能够减少施工造价,节约能源。

沥青经过机械搅拌并经过乳化处理,扩散到水中,就形成常温下黏度很小、流动性很好的乳化沥青[2]。乳化沥青与丁苯胶乳形成稳定的分散液,在固化剂的作用下,能够形成速凝防腐涂料,与树脂等复合使用,可以用作建筑屋顶的防水等等[3-5]。本文系统阐释乳化沥青与丁苯胶乳制备防腐涂料的工艺,并对其性能进行评测,以期在建筑等领域能够提供价廉性能优良的防腐涂料新产品,同时提供一种新型建筑防腐涂料技术[6]。

1 实验部分

1.1 材料与仪器

XY-Q036丁苯橡胶粉(固体SBR)、固化剂(固含量57%,活泼氢当量为310)、FR-1021V复合型阻燃剂均为工业级;正庚烷,化学纯;阴离子型乳化沥青,上海途达沥青有限公司;70#沥青,韩国SK公司生产;分散剂(白色粉末状,熔点160~180 ℃),分析纯。

HN-30K高速剪切机;990i高速喷涂器;QCJ-Ⅱ漆膜冲击器;DWR-4冻融循环机。

1.2 涂料的制备

采用母体法制备丁苯胶乳,将丁苯橡胶切成薄片,用正庚烷进行溶胀,使其成为分散的颗粒。再按质量比9∶1混入加热的70#沥青,回收正庚烷,制成高浓度的丁苯胶乳母体改性沥青。

用高速剪切机按照一定比例混合丁苯胶乳母体改性沥青与乳化沥青,再加入质量分数为1%(丁苯橡胶母体乳化沥青质量总和)的分散剂,持续3 000 r/min剪切搅拌10 min,配制成A组分。然后与由特种固化剂和复合阻燃剂组成的B组分混合,在2 000 r/min下搅拌5 min即可。涂料的配方见表1。

表1 丁苯胶乳复配乳化沥青防腐涂料配方(质量分数)

其中A组分中水的含量约占乳化沥青和丁苯胶乳总量的5%~8%,B组分中的水量约占固化剂的4%~6%。通过A和B组分分别取1 L利用混凝土坍落度锥桶,看其摊铺展开的面积,比面积(展开面积(m2)与取出的体积(L)比值)>0.25时流动性良好,以便于其互相充分分散。表1中复合阻燃剂占固化剂质量5%,用高压泵加压所制涂料,并喷涂于基材表面,然后用高温烤灯(卤素千瓦灯,照明强度为3 000 Lx)烘烤120 min来加速干燥。在温度为30.1 ℃,相对湿度为21%的条件下,表干与实干时间相差约180 min。本文所指固化时间均为实干时间。

1.3 性能测试

1.3.1 涂层的基础性能 分别按GB/T 1763—1979《漆膜耐化学试剂性测定法》和GB/T 9286—1998《色漆和清漆 漆膜的划格试验》测试涂层的耐酸碱性和附着力;按照GB/T 9978—2008《建筑构件耐火试验方法》测试构件在覆层涂料作用下耐火性能。其中测试附着力所用基材为马口铁板(120 mm×50 mm ×0.28 mm),耐酸碱性测试所用基材为钢板(150 mm×70 mm×1 mm),测试耐火阻燃性采用钢构件(焊接工字钢),翼缘和腹板钢材性能一致,尺寸为100 mm×100 mm×10 mm,混凝土构件采用立方体试件(150 mm×150 mm×150 mm)。在经过磨砂清洁处理后的钢材上以及选取平整面的混凝土基材上,通过喷涂或者刷涂得到所需厚度的涂层进行实验测试。

1.3.2 防腐涂层的抗剥落性能 打磨两片相同大小的钢构件表层至其表面平滑,再喷涂防腐涂料,并趁湿贴合在一起,停留至完全固化后进行拉伸试验,以评价其抗剥落性能。抗剥落实验示意简图见图1。当表面作用力与表面形成0~90°夹角,最极限的角度为0°和90°,因此,第一种拉伸方式为沿着粘结界面进行拉伸即X轴上f1,其主要用来评价界面水平受力状态;第二种拉伸方式为垂直于粘结界面进行拉伸即Y轴上f2,其主要用来评价界面垂直受力状态。

图1 丁苯胶乳复配乳化沥青防腐涂料抗剥落受力简图

2 结果与讨论

2.1 丁苯胶乳与乳化沥青及固化剂用量配比确定

固化剂用量25%时,丁苯胶乳与乳化沥青配比对性能的影响见表2。

表2 丁苯胶乳和乳化沥青配比

由表2可知,当丁苯胶乳与乳化沥青的质量比为7∶3时所制涂料的性能最好,其耐盐腐蚀19 d之后才起泡,这主要由于其中氯离子对沥青和橡胶配制的防腐涂料进行侵蚀,降低了两种材料间的表面粘结,使得表面活化能降低,同时盐分的溶胀作用使得胶乳产生变形,体积增大,因此出现了防腐材料的起泡;耐酸性可达45 d之后才起泡,主要由于pH过小,沥青和胶乳长期处于酸性环境作用下,酸性腐蚀胶乳,从而沥青和胶乳界面出现粘结力降低出现起泡;耐碱性可达7 d,相比于耐盐和耐酸,防腐涂料性能降低明显,主要因为沥青偏酸性,与碱性作用发生明显的化学作用,材料破坏最明显,故而性能降低最快。所有比例下的防腐涂料均具有良好的耐水性,这主要因为固化后在材料表面形成了粘结层,具有很好的防水性,其中沥青本身具有疏水性,更有利于提高防水作用。

丁苯胶乳和乳化沥青的配比为7∶3,固化剂用量对涂层性能的影响见表3。

表3 固化剂配比

由表3可知,随着固化剂用量增加,所形成的防腐涂层的耐盐、耐酸和耐碱性能有提高的趋势,主要是因为固化剂与丁苯橡胶和乳化沥青形成三相间牢靠粘结薄膜,从而防腐性能提高,但固化时间却逐渐缩短,不利于施工。结合实际施工时间要求(60~80 min固化),这不仅为钢结构的拼装、混凝土结构加固等施工预留了一定时间,而且能在未固化之前检查涂层的完整性,以便对构件薄弱处进行再次喷涂,等完全固化后形成的涂膜整体性更好,防腐性能不至于降低。固化剂用量为14%和16%时均可达到使用要求,且后者所制涂层具有更好的耐盐、耐酸和耐碱性能。因此,选取16%固化剂用量。

2.2 涂层的性能

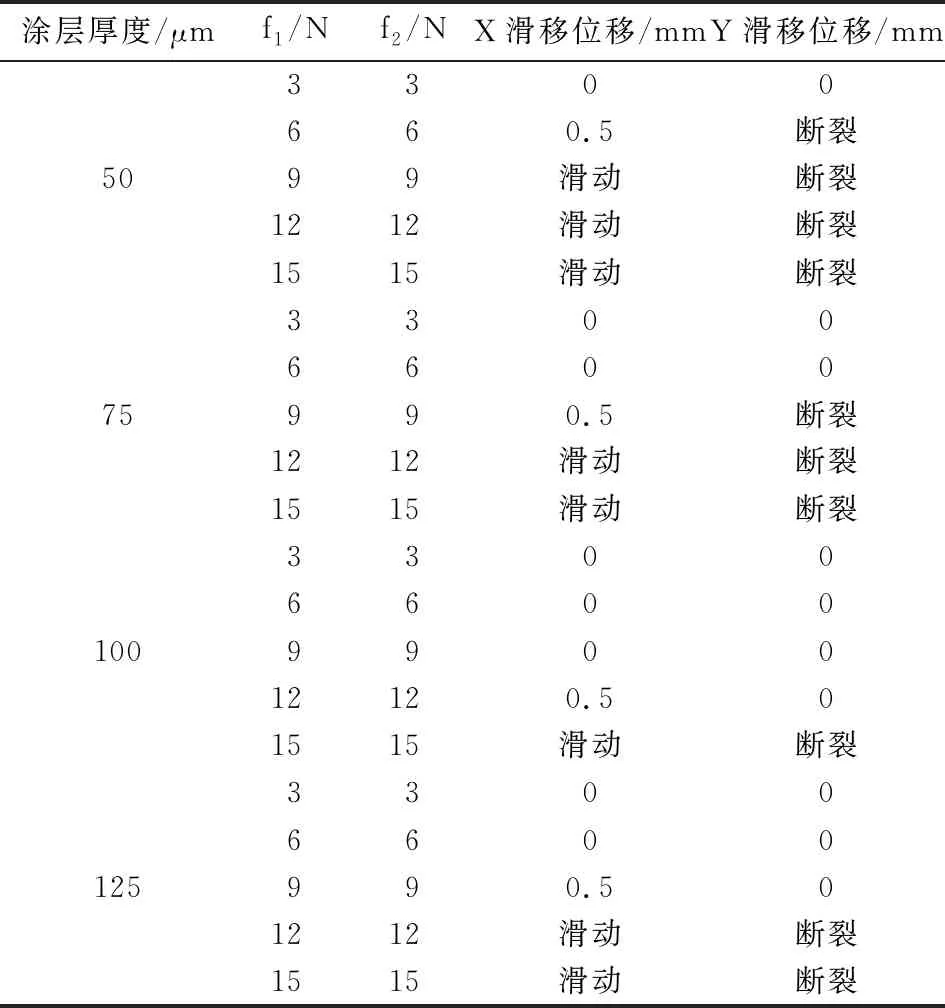

由表4可知,随着涂层厚度增加,涂料的抗剥落性能先增加后减小,主要因为涂料厚度太小,层间粘结力不足,涂料厚度太大,层间空隙增加,粘结力降低。因此,防腐涂料涂层厚度在100 μm有最好的粘结性能。

表4 丁苯胶乳复配乳化沥青防腐涂料抗剥落性能

2.3 防腐涂料的耐火阻燃性能

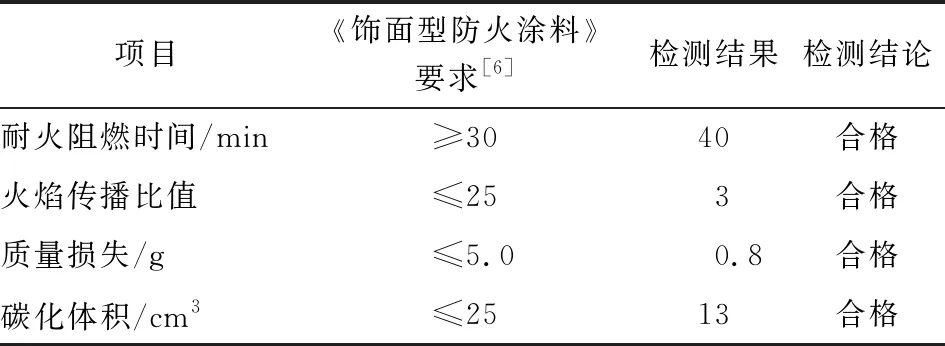

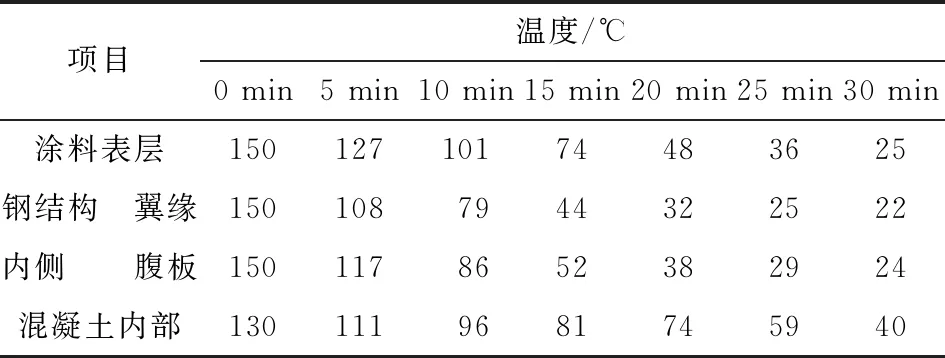

钢结构以及混凝土等结构在发生火灾时,温度效应会令其发生结构屈服,从而降低承载力,因此,防腐涂料在一定的温度和明火条件下应具有良好的耐火阻燃性能,这不仅为疏散人群提供了时间,而且能减少因构件破坏对人员造成的伤亡。防腐涂料的耐火阻燃性能见表5,构件受热耐火局部温度测量值见表6。

表5 防腐涂料耐火阻燃性能

表6 建筑构件受热温度测量值

由表5可知,采用7∶3的丁苯胶乳复配乳化沥青,固化剂用量16%,涂层厚度为100 μm,建筑用复合型阻燃剂用量5%制备成的防腐涂料,耐火阻燃时间长达40 min,火焰传播比值仅为3,质量损失仅为0.8 g,碳化体积为13 cm3。涂料表层在明火作用下,耐火阻燃性能优良。由表6可知,钢结构翼缘内侧温度与表层涂层温度一致,相同检测结构温度的时间下,翼缘温度较表层温度低,主要因为铁的膨胀指数小,导热系数大,传热快,在外部撤离火源时,能够将翼缘温度传至腹板处,腹板纵向刚度较大,承载力较翼缘强,仍能保持良好的结构性能;而混凝土构件内部温度较涂层表面低,主要因为混凝土构件导热性差,在火源作用时间较短情况下,表层温度还未传至内部,但混凝土自身降温缓慢,在相同的时间内,钢结构降温可达4.27 ℃/min,而混凝土降温速率仅为3 ℃/min。综上,丁苯胶乳复配乳化沥青防腐涂料在一定程度具有耐火阻燃性能,但对于混凝土构件,需要注意温度聚集和散热,必要时可在表层洒水,增加散热;对于钢结构需要做好隔热处理,避免外部温度迅速传至结构损坏薄弱结构如翼缘等。

2.4 防腐涂料的抗冻融性能

冻融循环条件:首先将水制冷成冰,保持冻融机温度达到0 ℃,然后放置立方体涂层试件,保持冻融机继续工作,使温度降到-20 ℃,保温6 h,降温速率0.5 ℃/min;在从-20 ℃升温到25 ℃,保温6 h,升温速率为1 ℃/min。从-10 ℃升温到25 ℃再降温到-20 ℃为一个循环周期,以此条件下循环70 h,即为5个周期。测量每一个周期冻融循环下对试件的抗剥落性能,结果见表7。

表7 冻融循环条件下防腐涂料的抗剥落性能

由表7可知,在冻融循环3次后材料的抗剥落性能下降,X滑移位移在3次冻融作用下发生0.5 mm的滑动,Y滑移位移在3次冻融作用下直接发生断裂,并未发生滑动,说明冻融循环对材料的抗剥落性能影响较大;随着循环次数增加,材料抗剥落性能下降越厉害,在同样受力作用下,材料Y轴发生断裂的冻融次数小于X轴,说明Y轴更易受冻融的影响,即垂直拉拔作用下,材料老化后抗剥落性能较差,这主要由于沥青在-10 ℃以下时,到达其玻璃态转化温度,材料状态发生变化,循环5次后,材料分子发生“水老化”,链段发生变化,因此防腐材料的抗剥落性能下降。

3 结论

(1)固化剂用量25%时,7∶3的丁苯胶乳复配乳化沥青具有最优的耐水、耐盐、耐酸和耐碱性。

(2)丁苯胶乳和乳化沥青7∶3,固化剂用量16%时,其固化时间以及耐酸碱等性能最优。

(3)涂层厚度增加,抗剥落性能先增加后减小,涂层厚度在100 μm时,其水平抗滑移和垂直拉拔均具有最好的性能。

(4)复合型阻燃剂用量5%时制备的防腐材料具有一定的耐火阻燃性能,但对于混凝土结构和钢结构在喷涂丁苯胶乳复配乳化沥青防腐涂料时,在火灾或者温度较高作用持续下,对混凝土结构应进行洒水散热,对钢结构应进行隔热处理,同时冻融循环作用下,防腐涂料的抗剥落性能较差,尤其是在作用力垂直拉拔材料表面时。