采用海绵钛替代钛铁制备含钛钢的AOD炉冶炼实践

2019-05-31兰广泽刘明生

兰广泽, 刘明生

(山西太钢不锈钢股份有限公司炼钢一厂, 山西 太原 030003)

山西太钢不锈钢股份有限公司(全文简称太钢)炼钢一厂为不锈钢专业生产单位,于1983年建成中国第一台18 t AOD炉,1985年建成我国第一台立式板坯连铸机。AOD炉在1999年和2004年先后两次进行改造、扩容至45 t。经过30余年的实践,积累了丰富的经验,创造了巨大的经济效益。2004年,与奥钢联合作进行技术改造后,实现了AOD智能炼钢。主要冶炼钢种包括304系列、316系列、321系列、耐热钢、双相钢、镍基合金等200余种不同牌号钢种[1]。

1 现有321生产工艺

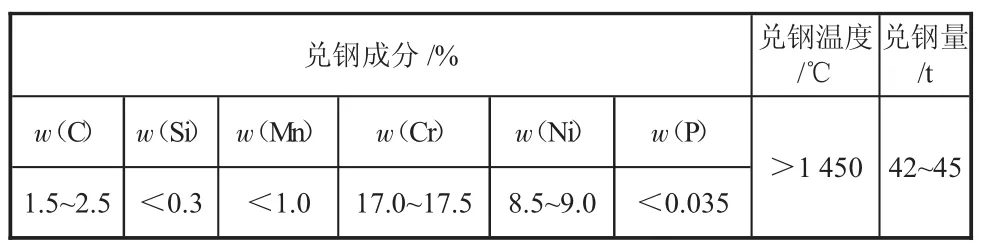

太钢炼钢一厂不锈钢生产线为90 t超高功率电弧炉,3座45 tAOD炉,1座45 tLF炉,1座立式板坯连铸机。AOD炉由于炉容量较小,多连浇过程中生产节奏紧张,LF炉处理时间只有30~35 min,不具备LF炉加钛铁合金化的条件。基于现有生产条件AOD冶炼含钛钢,钛的合金化采用炉内合金化的方式。321系列不锈钢冶炼工艺流程为:EAF电炉—AOD炉—LF炉—CCM连铸[2]。90 tEAF化钢初钢水条件见表1。

表1 电炉初钢水条件

AOD冶炼流程:扒渣站扒渣—45 t AOD兑钢—氧化期,在氧化期升温脱碳的同时进行合金化调整—采用硅铁进行预还原,加入量计算按二级计算机控制—还原分析后扒渣量大于85%—造新渣—钛合金化—出钢。

2 海绵钛与钛铁对比

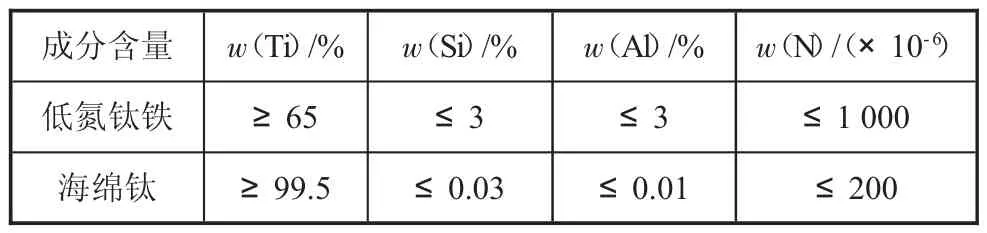

海绵钛和钛铁成分对比情况见表2。

表2 低氮钛铁与海绵钛成分

从成分来看海绵钛的纯净度要高于普通钛铁,其中海绵钛铁氮含量和硅含量远低于普通钛铁。海绵钛易于减少从还原到包中氮含量的增量,对减少氮化钛夹杂物的产生、提高钢水纯净度有积极作用。同时易于控制包中硅含量,为生产高钛、低硅、低氮的800系列镍基合金提供了较好的资源。

海绵钛比重较轻,如果从LF炉加入不易于钛的合金化,由于AOD炉底吹搅拌能力远大于LF炉搅拌能力,所以较于普通钛铁,海绵钛更适于在AOD炉加入与现工艺相匹配。

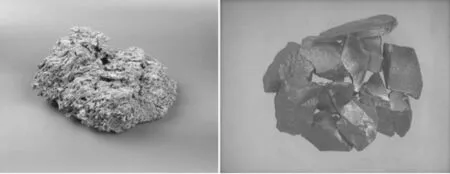

海绵钛与钛铁形貌对比见如图1。

图1 海绵钛与钛铁的形貌对比

3 利用海绵钛进行工艺试验

使用海绵钛进行AOD炉内合金化的试验基于普通321系列不锈钢的冶炼控制,调整过程温度控制、减少供氧总量和降低氧化期的渣量。

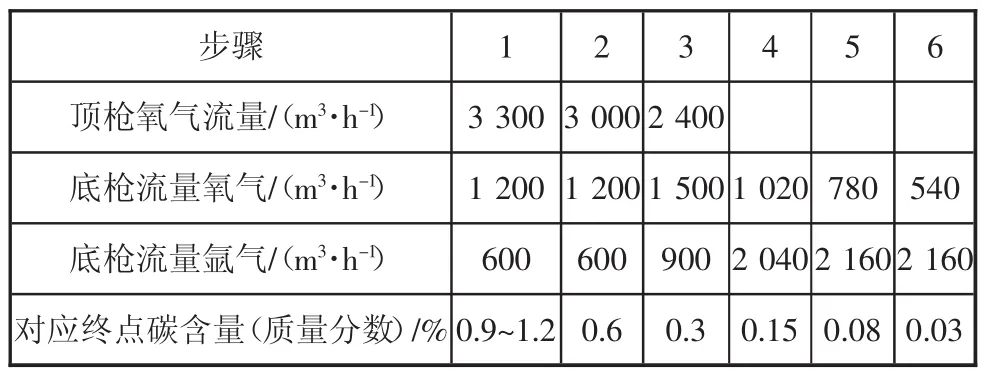

1)氧化期吹炼模式见表3。

表3 氧化期吹炼气体流量

氧化期进行合金化调整,氧化终点温度控制在1 690~1 710℃之间。

2)氧化期加入石灰量在3~4 t,还原期根据碱度适当补加石灰,碱度控制在1.8。

3)扒渣后加入强脱氧剂铝粉调渣0.5 kg/t,同时调渣呈黄白色后进行吹氩操作,纯吹氩时间不少于3 min。

4)调渣后由炉外加入海绵钛铁,同时出钢包落入出钢位,进行包内吹氩,进行无氧化保护。

4 试验效果

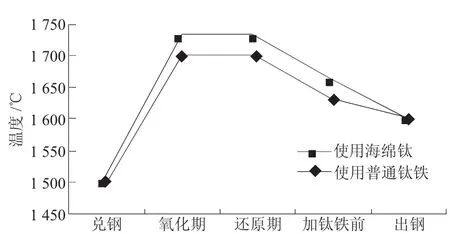

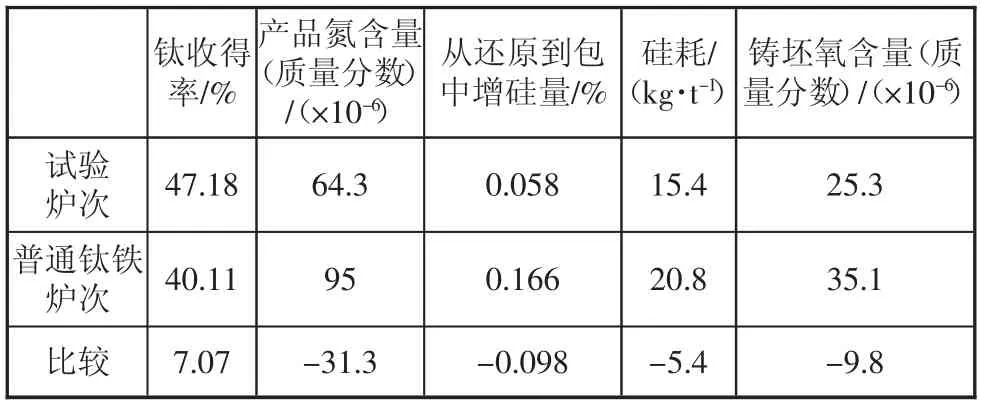

该工艺在AOD三个炉次上均进行了试验,对本次试验与随机选取的加入钛铁冶炼321炉次进行过程温度控制对比及平均钛的收得率、硅耗、还原到包中增硅量、产品氮含量和铸坯氧含量进行比较,结果如图 2、表 4。

图2 过程温度对比图

表4 试验炉次与使用普通钛铁炉次平均指标对比

5 结语

研究结果表明,在保证相同成分组成的情况下,采用海绵钛进行合金化,可以稳定提高收得率,减少合金调整量,益于降低AOD终点温度,特别是钢中氮含量进一步降低,对减少氮化钛夹杂物的产生,提高钢水纯净度,具有较好的效果。