活性炭与低温氧化脱硫脱硝技术

2019-05-31陆诗建李清方于惠娟李夏杰

陆诗建,李清方,于惠娟,李夏杰

(1.中石化节能环保工程科技有限公司,山东 东营 257026;2.中国石油大学(华东),山东 青岛 266580)

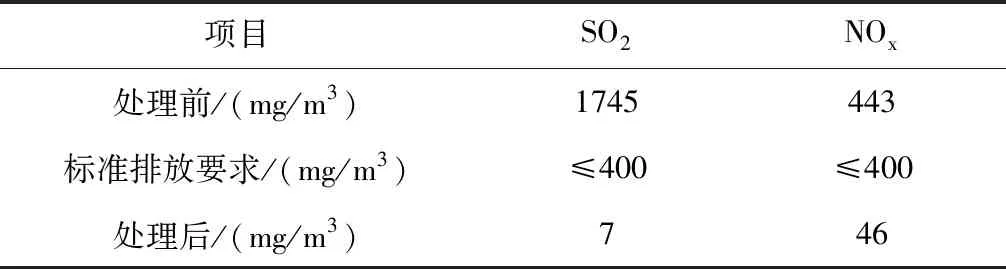

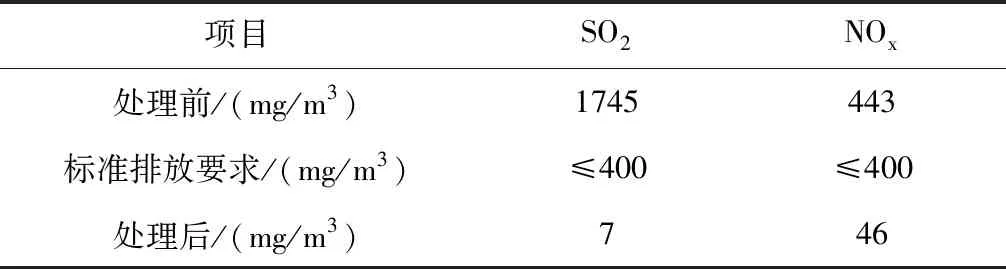

“十二五”期间,国家出台了新的“锅炉大气污染物排放标准”(GB13271-2014),山东省于2013年5月发布了“山东省锅炉大气污染物排放标准”(DB37/2374-2013),对锅炉尾气中SO2以及NOx的排放限值进行了详细规定,见表1。

表1 锅炉大气污染物排放标准

Table 1 Boiler air pollutant emission standards

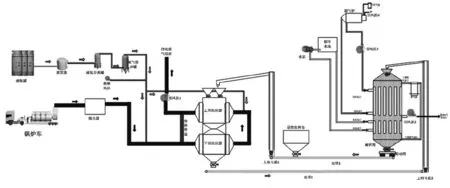

图1 活动注汽锅炉

目前国内石油石化系统有近上万台注气锅炉,其中仅胜利油田就有107座注汽站,分为活动注汽站和固定注气站。活动注气站66座,燃料为原油,锅炉蒸发量分别为9.2和11.2 t/h ;固定注气站41座,燃重油10座,燃煤31座,锅炉蒸发量23、30 t/h。胜利油田燃油注汽锅炉的烟气只经过简单的水浴脱硫除尘装置进行处理,尾气中SO2和NOx已不达标,急需开发配套的脱硫脱硝技术进行处理。

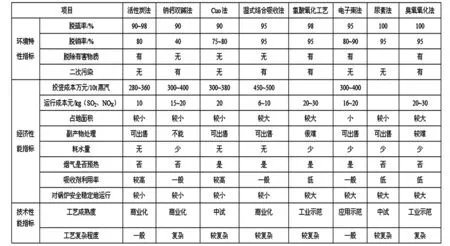

中石化节能环保工程科技有限公司是中石化节能环保技术的专门研发和技术推广公司,经过对各类脱硫脱硝技术的对比分析以及室内研究(表2),开发了适用于小型活动注气站的活性炭脱硫脱硝技术和适用于中大型固定注气站、锅炉房的低温氧化脱硫脱硝技术。

表2 一体化脱硫脱硝技术对比

Table 2 Comparison of integrated desulfurization and denitrification technologies

1 活性炭联合脱硫脱硝技术

1.1 技术说明

利用活性炭的吸附、催化和过滤功能,同时脱除烟气中的硫氧化物、氮氧化物和烟尘,并能回收硫资源的干法烟气处理技术。

1.2 技术优势

活性炭联合脱硫脱硝技术特点有:占地面积小、副产品可出售、耗水量小、烟气不需预热、工艺简单、脱除率高、无二次污染、深度处理、投资省。

1.3 技术经济指标

(1)脱硫效率84%~95%;(2)脱硝效率63%~70%。烟气通过脱硫脱硝工艺处理后烟气排放物指标满足国家及地方污染物排污标准要求。

1.4 脱除原理

1.4.1 脱硫原理

基于SO2在表面的吸附和催化氧化,有O2和水蒸气存在时,反应如下:

2SO2+ O2→2SO3SO3+ H2O→H2SO4H2SO4+ H2O→H2SO4·H2O

1.4.2 脱硝原理

在活性炭吸附脱硫系统中加入氨: 4NO + 4NH3+ O2→4N2+ 6H2O

1.4.3 再生原理

通常将富含SO2的活性炭加热释放出SO2进行再生(定期更换,集中再生)。

大多数活性炭工艺使用二级吸收塔:SO2的脱除反应优先于NOx的脱除;脱硝率随着SO2浓度的增大而降低;高浓度的SO2将消耗过多的氨。

1.5 工艺流程

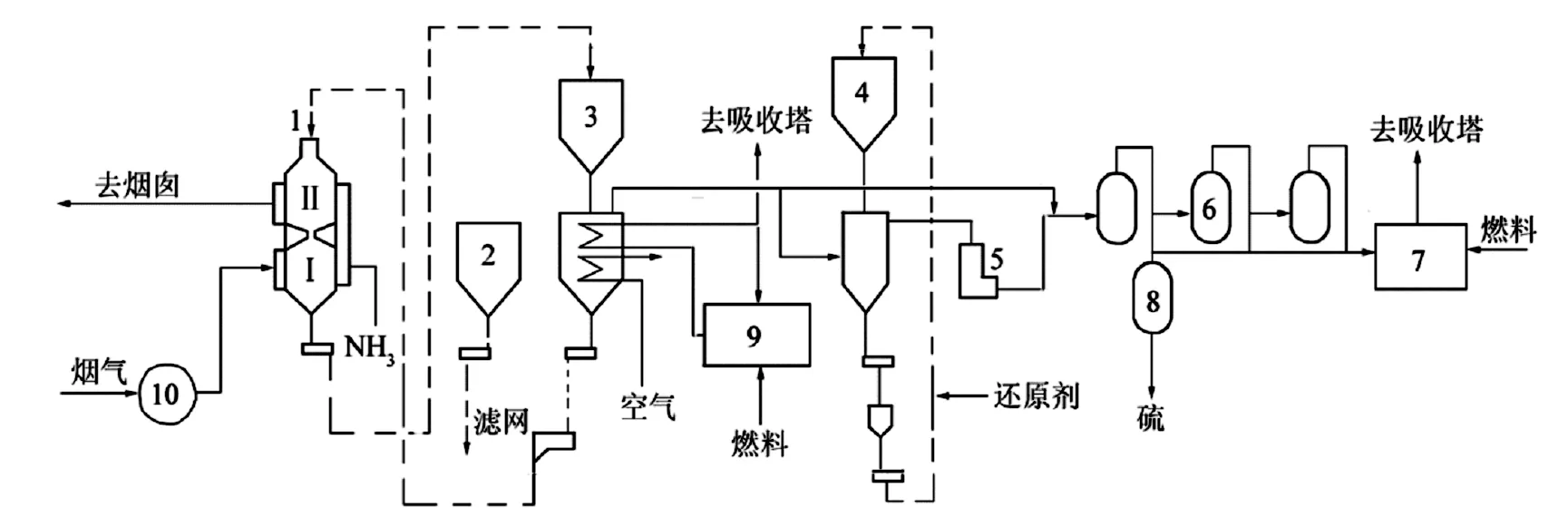

活性焦烟气脱硫脱硝技术是一种干法烟气净化技术[1-3],其工艺包括吸收、解吸和硫回收系统。烟气经过空气预热器后温度达到120~160℃。吸附塔由Ⅰ、Ⅱ两段组成,活性焦在立式吸收塔内靠重力从第Ⅱ段下降至第Ⅰ段的底部。烟气先水平通过吸附塔的第Ⅰ段,SO2在此被脱除,然后进入第Ⅱ段,在此NOx与喷入的氨反应被脱除。吸附饱和的活性焦由吸收塔的底部进入解吸塔,用蒸汽或热风炉尾气将其加热到400℃左右,解吸出活性焦微孔中的SO2,使活性焦得以再生。解吸塔中SO2气体用高温离心风机抽出,用于生产硫酸、SO2或硫磺。工艺流程见图2。

1.吸收塔,2.活性炭仓,3.解吸塔,4.还原反应器,5.烟气清洁器,6.Claus装置,7.煅烧装置,8.硫冷凝器,9.炉膛,10.风机

1.6 小试试验

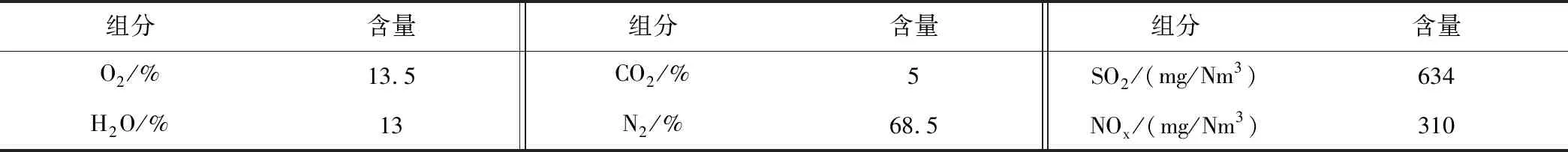

建设了室内小试实验床,模拟烟气组成如表3所示,实验装置见图3,工艺流程见图4。

表3 模拟烟气组成(150℃)

图3 两级活性炭反应床联合脱硫脱硝小试实验装置

Fig.3 Pilot-scale experimental facility for combined desulfurization and denitrification with two-stage activated carbon reactor

图4 活性炭联合脱硫脱硝小试实验工艺流程

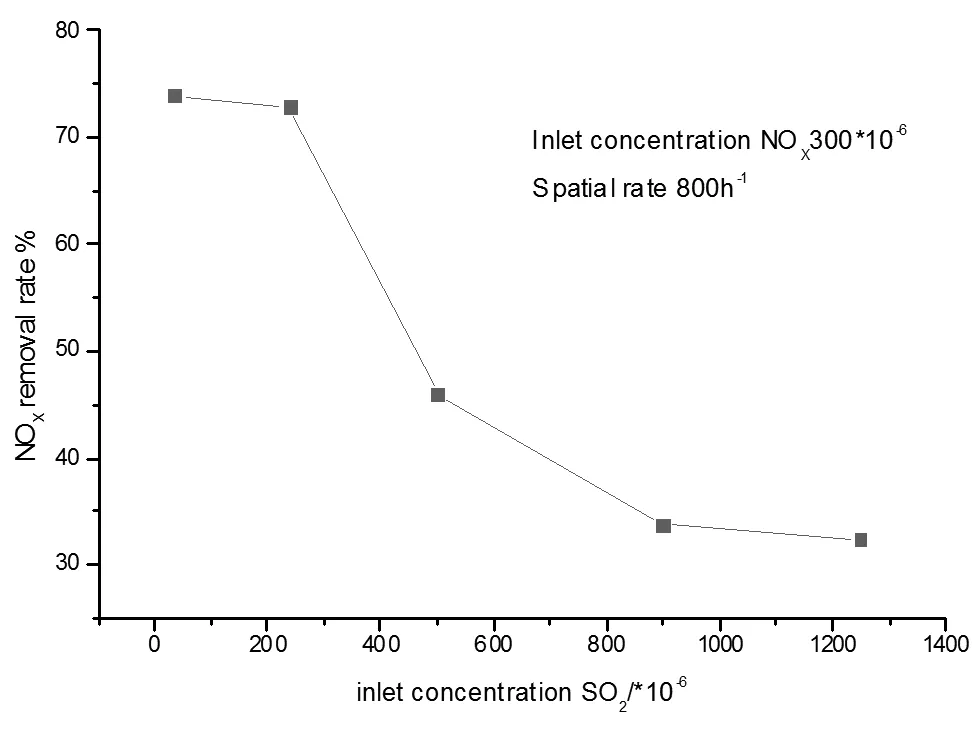

试验结果如图5~8所示。

研究结果表明,活性炭在空速300 h-1的脱硫率和脱硝率最佳。连续运行6 h,SO2和NOx均小于100 mg/Nm3,满足达标排放标准。

图5 脱硫率与时间关系曲线

图6 脱硝率与时间关系曲线

图7 进口SO2含硫与NOx脱除率的关系

图8 活性炭工艺联合脱除SO2/NOx特性

2 低温氧化脱硫脱硝技术

2.1 技术说明

采用低温氧化吸收法处理锅炉烟气,达到烟气排放标准的一种湿法烟气处理技术。

2.2 基本原理

利用氧化剂将烟气中的低阶氮氧化物氧化成易溶于水的高阶氮氧化物[4-7],然后在一体化反应塔内,通过碱液吸收SO2和氧化后的NOx,达到烟气同时脱硫脱硝的目的。

2.3 技术经济指标

(1)脱硫效率≥90%;(2)脱硝效率≥85%。锅炉排放烟气通过脱硫脱硝工艺处理后烟气排放物指标满足国家《锅炉大气污染物排放标准》GB 13271-2014的要求。

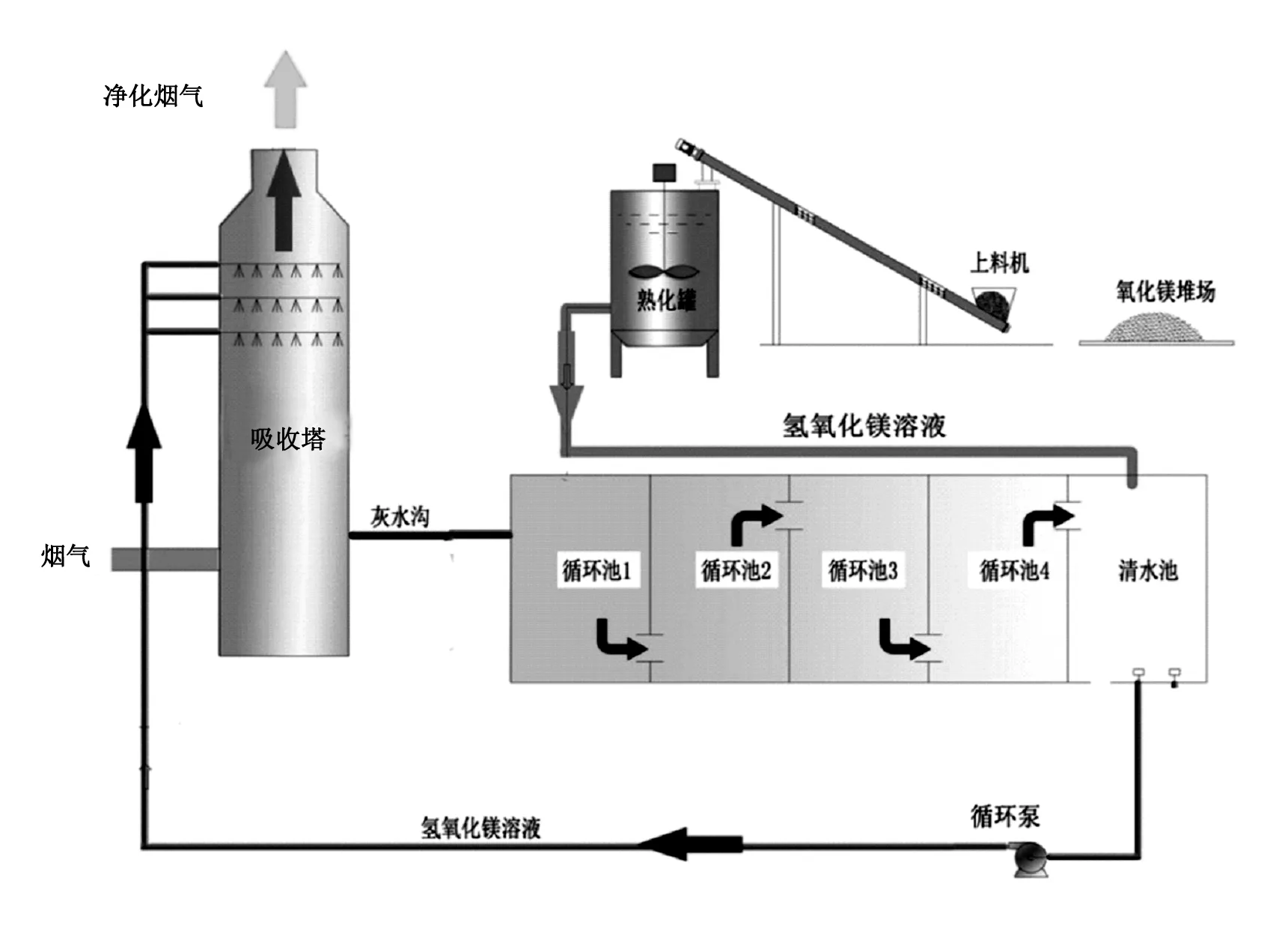

2.4 脱硫技术原理与特点

利用氢氧化镁碱性溶液作为脱硫剂吸收烟气中的SO2,生成亚硫酸镁和硫酸镁。最终达到脱除SO2目的。氢氧化镁作脱硫剂具有反应活性大、脱硫效率高、液气比小等优点,因此具有综合投资低,运行费用低等特点。氢氧化镁吸收SO2的湿法脱硫方式是目前适合于中、小型锅炉烟气脱硫技术最为成熟的脱硫方式之一。

技术原理:

(1)氧化镁浆液的制备

MgO (固)+H2O=Mg(HO)2(固)

Mg(HO)2(固)+H2O=Mg(HO)2(浆液)+H2O Mg(HO)2(浆液)=Mg2++2HCl

(2)SO2的吸收

SO2(气)+H2O=H2SO3

H2SO3→H++HSO3+

Percent inhibition rate on peak value of TTX-R sodium current produced by drug was calculated using Eq 1.

HSO3→H++SO3+

Mg2++SO32-+3H2O→MgSO3· 3H2O

Mg2++ SO32-+6H2O→MgSO3· 6H2O

Mg2++ SO32-+7H2O→MgSO3·7H2O

SO2+MgSO3· 6H2O→Mg(HSO3)2+5H2O

Mg(OH)2+SO2→MgSO3+H2O

MgSO3+H2O+SO2→Mg(HSO3)2

Mg(HSO3)2+Mg(OH)2+10H2O→2MgSO3·6H2O

MgSO3+l/2O2+7H2O→MgSO4·7H2O

MgSO3+ l/2O2→MgSO4

图9 脱硫技术系统图

2.5 脱硝技术原理与特点

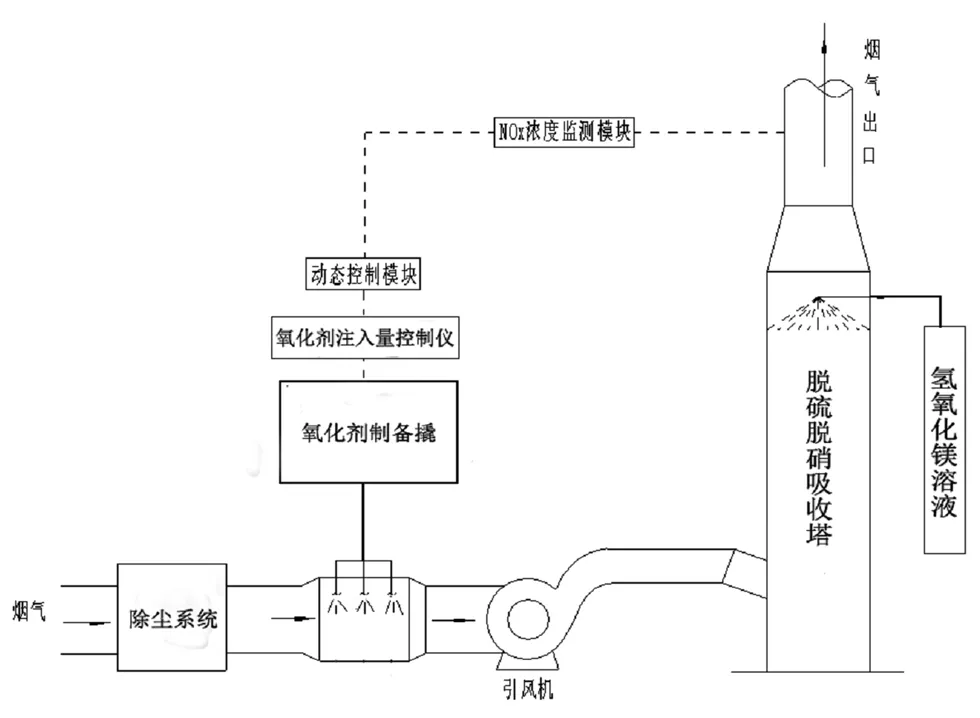

采用低温氧化吸收法脱硝,通过氧化剂将烟气中难溶于水的的NO(占烟气NOx总量95%以上)氧化为易溶于水的高价态氮氧化物(NO2、N2O3),然后在洗涤塔或反应器内,利用吸收剂将高阶氮氧化物吸收,达到脱除NOx的目的。采用清洁氧化剂,与烟气氮氧化物反应无副产品生成;采用氢氧化镁溶液作脱硝剂具有反应活性大、脱硝效率高、液气比小等特点,同时,其原料轻烧氧化镁具有价格低、易采购等特点。系统采用氢氧化镁溶液可同时吸收NOx和SO2,可采用一个反应器同时完成脱硫脱硝。

化学反应原理:

图10 脱硝技术系统图

2.6 低温氧化整体技术特点

(1)烟气处理系统简单,改造周期短、占地面积小,总投资省,运行费用低。

(2)脱硫、脱硝改造均设置在锅炉省煤器后,不影响锅炉的正常运行。

(3)烟气处理后烟尘排放浓度≤80 mg/Nm3、SO2排放浓度≤400 mg/Nm3、NOx排放浓度≤400 mg/Nm3,满足新规范要求,并预留升级空间。

(4)在锅炉的炉正常负荷内,均能确保除尘、脱硫、脱硝达标。

(5)除尘、脱硫、脱硝系统主设备使用寿命15年以上。

(6)除尘、脱硫、脱硝运行控制参数可接入业主已有的DCS系统,便于运行管理。

3 烟气处理工程应用

目前中石化开发的活性炭脱硫脱硝技术尚没有开展工程应用,低温氧化脱硫脱硝技术在潜江市向阳中心锅炉房烟气脱硫脱硝改造工程、青岛金光纸业脱硫脱硝改造工程中进行了应用。

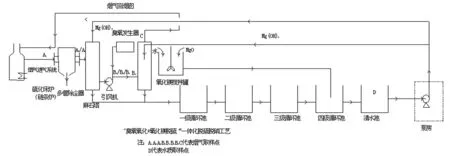

向阳锅炉房烟气脱硫脱硝改造工程项目是中石化节能环保工程科技有限公司针对小型燃煤锅炉烟气脱硫脱硝达标改造而建造的试点示范工程,采用“低温氧化+改性氧化镁脱硫脱硝”一体化工艺解决方案,对向阳中心锅炉房安装的1台14 MW链条炉和2台14 MW循环流化床锅炉进行了烟气脱硫脱硝达标改造。

项目位于湖北潜江市向阳中心锅炉房,有三台14 MW燃煤锅炉,两用一备,总烟气处理量为93000 Nm3/h,三台共用一座脱硫脱硝吸收塔,2016年1月15日建成投运。

项目工艺流程如图11所示。项目工程现场如图12所示。

图11 向阳锅炉房脱硫脱硝项目工艺流程图

Fig.11 Flow chart of desulfurization and denitrification project in Xiangyang boiler room

图12 向阳锅炉房脱硫脱硝项目工程现场

表4 14 MW循环流化床锅炉(烟气量47000 Nm3/h) 脱硫脱硝前后对比

表5 14 MW链条炉(烟气量46000 Nm3/h) 脱硫脱硝前后对比

通过工业试验和第三方检测(表4、5),14 MW循环流化床锅炉和14 MW链条炉处理效果均达到标准要求,其中SO2处理

后含量小于100mg/m3,NOx处理后含量小于50 mg/m3,满足国家标准《锅炉大气污染物排放标准》(GB 13271-2014)规定。