20CrMn钢双辊薄带振动铸轧第二相粒子析出行为研究

2019-05-31王海军孙明翰朱志旺杜凤山许志强

王海军 孙明翰 朱志旺 杜凤山 许志强

1.燕山大学机械工程学院,秦皇岛,0660042.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004

0 引言

第二相强化利用弥散分布于合金基体组织中的第二相粒子有效阻碍位错运动,是用于强化金属材料的有效方法之一[9]。刘明阳等[10]对铝合金电磁铸轧板带中的第二相粒子分布进行了研究,研究结果表明电磁场有利于改善铝合金铸轧板坯的宏观偏析,使元素分布更为均匀,第二相粒子不是仅仅偏聚在晶界上,而是更加弥散地分布到基体内部,从而增强了板坯的力学性能。但电磁铸轧脉冲频率低,施加装置复杂,应用范围存在一定的局限性,对铸轧板坯力学性能强化作用有限。李纯迟等[11]在研究铝合金铸轧板坯均匀化工艺时提出,板坯中不均匀分布的细小第二相以及粗大金属间化合物粒子是材料应力集中与裂纹萌生之处,对材料的断裂韧性极为不利,因此可通过均匀化工艺控制板坯中第二相粒子的形状及分布以达到弥散强化的效果。亓效刚等[12]在研究微合金钢第二相粒子对焊接热影响区奥氏体晶粒影响时指出,微合金钢中大量存在的第二相粒子尺寸越细小,对奥氏体的钉扎力越大,细化晶粒的效果越明显,当第二相粒子尺寸增大后,对奥氏体的钉扎效果大为减弱。

以上研究表明:合金内第二相粒子的尺寸、形状、分布等特征对合金的显微组织及力学性能均有显著的影响,这为解决合金钢铸轧技术中板坯热裂倾向高、断裂韧性差、抗拉强度低等问题提供了解决思路,即可以通过改善合金钢铸轧板坯中第二相粒子的析出状况来强化其力学性能。

田学锋等[13]在研究机械振动对消失模铸造镁合金组织及力学性能的影响时发现,机械振动使合金中出现新的沉淀相Al13Mn12,新沉淀相出现的原因为激振力的存在使熔融合金中存在许多微小“空穴”,“空穴”复合产生的附加压力使合金的液态自由能发生变化,激振力的存在改变了溶质的传输与分布也是新沉淀相出现的原因之一。张浩等[14]研究了机械振动对长周期结构增强Mg97Y2Cu1合金凝固组织和力学性能的影响,研究结果表明经机械振动处理后Mg97Y2Cu1合金中第二相的分布变得连续均匀,对提高合金的强度和塑形有积极作用。以上研究说明机械振动能改变合金凝固组织中第二相粒子的种类、分布等特征,从而达到改善合金力学性能的目的。基于此,为解决合金钢铸轧板坯力学性能低于预期的问题,双辊薄带振动铸轧技术被提出,在传统铸轧过程中引入机械振动,通过改善铸轧板坯中第二相粒子的分布、种类等特征达到强化铸轧板坯力学性能的目的。

本文以自主设计研发的双辊薄带振动铸轧机为实验平台,进行了一系列的振动与非振动铸轧对比实验,验证了振动铸轧对铸轧板坯的力学性能的改善效果。并进一步对有无振动两种条件下的第二相粒子析出过程进行了对比分析,旨在研究振动铸轧中所施加的机械振动对铸轧板坯中第二相粒子强化板坯力学性能的影响机理。

1 铸轧实验过程

本文利用自主设计研发的φ500 mm×350 mm中试级双辊薄带振动铸轧机进行了一系列振动、非振动铸轧对比实验。该铸轧机主要工作原理及实际设备现场如图1所示。

(a)振动铸轧原理

(b)振动铸轧机设备现场图1 双辊薄带振动铸轧机工作原理及设备现场Fig.1 Principle and equipment site of twin-roller strip vibratory cast-rolling mill

图1b所示的振动铸轧机主要由冶炼系统、主传动系统、浇铸系统、结晶辊辊系、液压控制系统、振动平台、电控操作台以及冷却水循环系统等几部分组成。

诗的字里行间清晰地表明,乡愁在诗人的不同人生阶段是具有不同涵义的,分别体现在诗的4小节中:诗人对辛劳母亲的绵绵牵挂(第1节)、诗人对新婚妻子的深深思念(第2节)、诗人对已逝母亲的无限哀思(第3节)以及诗人对祖国统一的无比向往(第4节)。而这4层不同的涵义又是通过诗中所使用的邮票、船票、坟墓和海峡这4个不同的喻体来传递的,如图1所示。

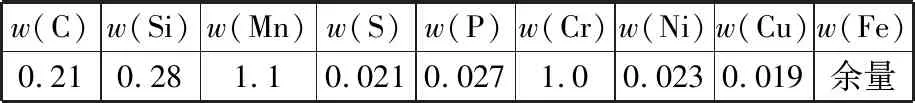

本次实验选用材料为20CrMn低合金钢,其化学成分见表1。铸轧实验工艺参数见表2。

表1 20CrMn的化学成分(质量分数)

表2 铸轧实验工艺参数

铸轧实验过程如下:①钢材熔炼,将准备好的20CrMn低合金钢放入中频熔炼炉中进行熔炼;②中间包静置,熔炼完成后利用中频炉翻转装置将钢液倾倒入预热至指定温度的中间包内静置;③待中间包内钢液降温至预定温度时,通过控制塞棒的开合程度控制钢液的流速,钢液流出中间包后依次流经上水口、下水口、布流器并最终流入双辊之间的熔池;④在预设置好相关工艺参数的结晶辊辊系的冷却及轧制作用下,钢液形成铸轧板坯,为保留板坯形成时的显微组织特点,在板坯离开辊系后即对其进行水冷淬火。

分别在振动与非振动条件下进行上述铸轧实验得到相应板坯,并在板坯中部沿纵向各自取3组试件,以备后续测试使用。

2 测试过程及结果分析

2.1 拉伸试验

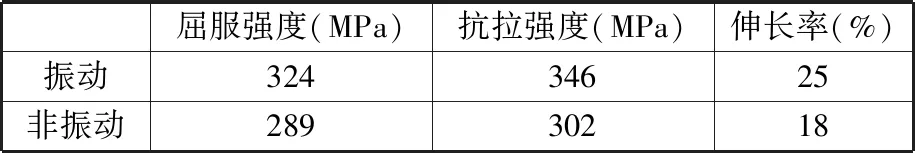

利用线切割设备分别在振动、非振动铸轧板坯上沿纵向截取3组拉伸试件,试件尺寸以GB6397—86为准。利用800号砂纸对拉伸试件进行打磨,消除试件表面的氧化皮以及侧面的线切割痕迹,打磨完成后利用CSS-44100拉伸试验机对试件进行拉伸试验,试验结果如表3所示。

表3 拉伸试验结果

以上拉伸试验结果表明,与非振动铸轧板坯相比,振动铸轧板坯的屈服强度由289 MPa提高到324 MPa,增幅为12.11%;抗拉强度由302 MPa提升至346 MPa,增幅为14.57%;伸长率由18%提升为25%,增幅为38.9%。以上变化表明铸轧过程中机械振动的引入对铸轧板坯的强度以及塑性都有明显的提升效果。

2.2 断口形貌观察

利用ZeIS-Sigma 500扫描电镜(SEM)对拉伸试验中所得试件的断口形貌进行了观察与分析。观察结果如图2所示。

(a)振动

(b)非振动图2 拉伸试件断口形貌Fig.2 Fracture morphology of tensile specimens

观察对比振动、非振动条件下所得试件的断口形貌可以发现,振动试件韧窝小而深且均匀密集分布,说明裂纹扩展阻力大,材料强度与韧性较好。而非振动试件中韧窝存在明显的分布不均现象,部分韧窝深度浅,该处金属裂纹扩展能力较强,塑性较差;另有一部分韧窝小且密集分布,该部分金属强度和塑性相对较好,这种不均匀状态将导致非振动铸轧板坯的强度与塑性均处于较低水平。观察结果还显示,在小而深的韧窝中一般都能发现第二相粒子的存在,而大而浅的韧窝中则没有。这说明第二相粒子的存在增大了裂纹扩展的阻力,从而增强了材料的强度与韧性。与韧窝的分布规律一样,与非振动铸轧板坯相比,第二相粒子在振动铸轧板坯中的分布更为均匀。可以推断,振动能有效改善铸轧板坯中第二相粒子的分布,使其在基体中呈现弥散分布的特征,从而同时改善板坯的强韧性与塑性。

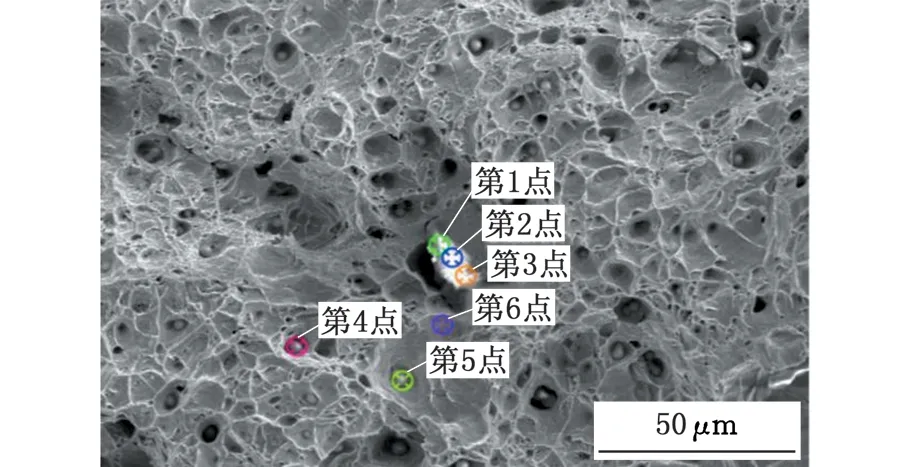

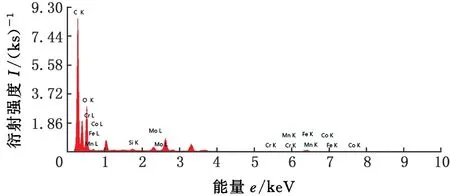

2.3 X射线能谱检测

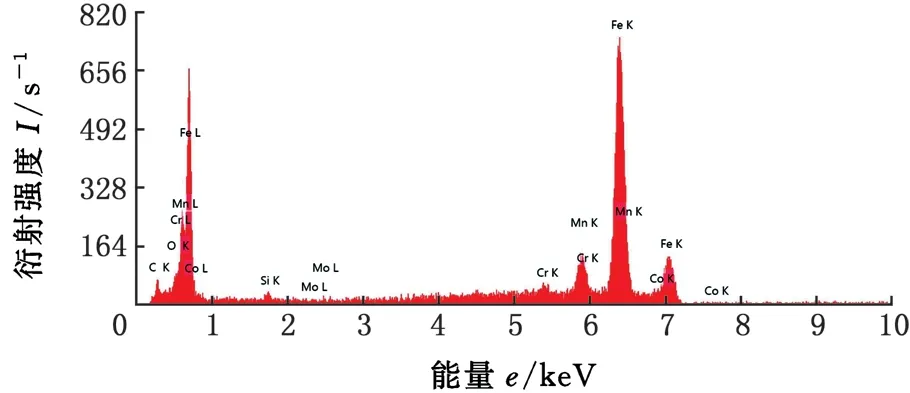

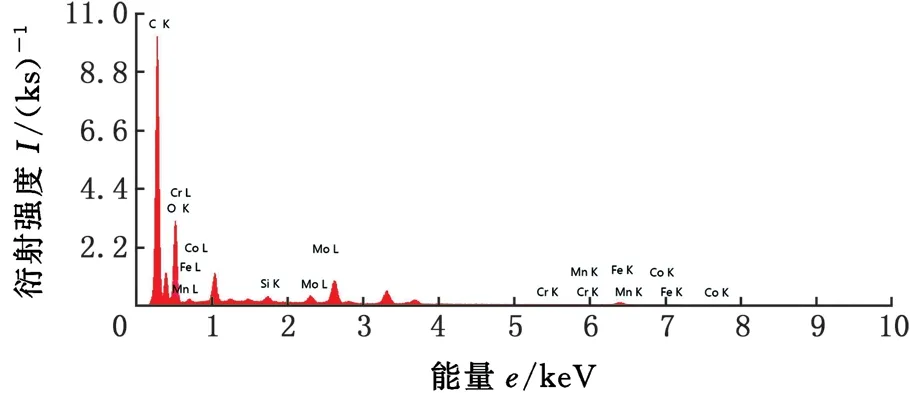

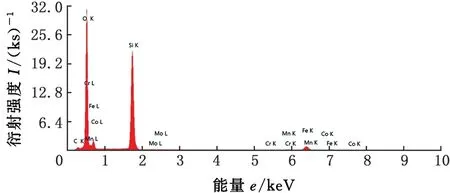

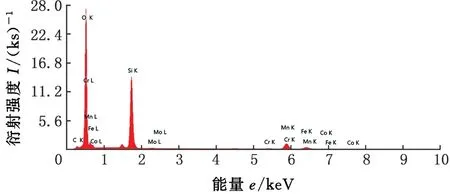

为探究振动对铸轧过程中第二相粒子析出行为的作用机理,利用X射线能谱仪(EDS)对断口韧窝中发现的第二相粒子进行检测,为保证检测结果的全面性与准确性,对试件进行多点检测,选取点包括同一大颗粒上的不同点、不同的小颗粒以及基体。振动试件与非振动试件的能谱检测结果分别如图3~图6所示。

图3 能谱检测点分布(振动铸轧)Fig.3 Energy spectrum detection point distribution (vibratory cast-rolling)

(a)第1点

(c)第3点

(e)第5点

(b)第2点

(d)第4点

(f)第6点

图4 振动铸轧拉伸试件断口第二相粒子能谱检测结果

Fig.4 Energy spectrum detection results of the second phase particles in the fracture ofthe vibratory cast-rolling tensile specimens

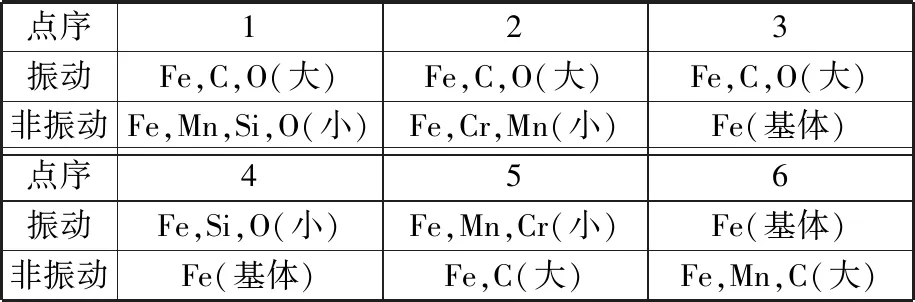

在图3、图5的能谱图基础上,排除干扰峰,确定振动、非振动铸轧拉伸试件断口中第二相粒子的成分组成,结果如表4所示。

图5 能谱检测点分布(非振动铸轧)Fig.5 Energy spectrum detection point distribution (vibrationless cast-rolling)

铸轧板坯中第二相粒子按尺寸可分为大尺寸颗粒与小尺寸颗粒,其中大尺寸颗粒直径约30 μm,小尺寸颗粒直径约5 μm。其中,振动铸轧与传统铸轧板坯中的小尺寸第二相粒子化学组成基本一样,可分为两类,分别为各种合金元素与Fe的金属间化合物以及各种元素的氧化物。振动铸轧与非振动铸轧在大尺寸第二相粒子的化学组成上有所区别,振动铸轧板坯中的大颗粒均为Fe的碳化物和氧化物,并无合金元素的存在,而非振动铸轧板坯中大颗粒内则存在合金元素Mn。

在沉淀过程中,第二相粒子在长大的同时会发生由与基体的共格向非共格的过渡。与基体共格的小颗粒会在基体中引起点阵错配,由此产生的弹性应力场与位错周围的弹性应力场相互作用,起到阻碍位错运动,提高合金强度的作用。而已经完成了向非共格过渡的大尺寸第二相粒子周围的共格应变场遭到破坏,粒子对合金的强化效果相应减弱,甚至由于大颗粒与基体的接触区域具有较高的裂纹敏感性,大尺寸第二相粒子对基体的力学性能可能起到负面的综合效果。

对铸轧板坯中第二相粒子组成元素的分析结果表明,相比于非振动铸轧板坯中合金元素广泛分布于各种尺寸的第二相粒子中,振动铸轧板坯中合金元素集中于对合金力学性能有明显强化作用的小尺寸第二相粒子中,这种差异说明铸轧过程中振动的引入能优化合金元素在第二相粒子中的分布,提高合金元素的使用效率,从而达到最大程度强化金属的目的,这与表3中振动、非振动铸轧板坯拉伸试验的对比结果符合。

(a)第1点

(c)第3点

(e)第5点

(b)第2点

(d)第4点

(f)第6点

图6 非振动铸轧拉伸试件断口第二相粒子能谱检测结果

Fig.6 Energy spectrum detection results of the second phase particles in the fracture ofthe vibrationless cast-rolling tensile specimens

表4 第二相粒子的组成元素

3 第二相粒子动力学分析

X射线能谱检测结果表明,振动铸轧中引入的机械振动能优化合金元素在第二相粒子中的分布,使其集中分布于对基体有明显强化作用的小尺寸第二相粒子中,而对基体综合力学性能有负面效应的大尺寸粒子中则不存在。为进一步探究这种合金元素选择性分布的形成机理,本文对第二相粒子进行了初步的动力学分析。

由于第二相粒子从基体析出后会使系统具有很高的总界面能,此时系统是不稳定的。为减小总界面能,颗粒将以大颗粒长大,小颗粒溶解的方式粗化,这种基体中第二相粒子的竞争性长大的现象被称作Oswald熟化。一般情况下颗粒粗化可以表达为

(1)

(2)

由式(2)可知,第二相粒子平均颗粒半径的三次方的变化量与粗化速度成正比例关系。扫描电镜观察结果显示,铸轧板坯中大尺寸第二相粒子颗粒半径约为30 μm,而小尺寸第二相粒子颗粒半径约为5 μm,若两种粒子形成方式均为脱溶,则大颗粒粗化速度应为小颗粒粗化速度的200多倍。考虑到大小颗粒成分并没有很大差别,可以确定两种尺寸的颗粒分别在铸轧过程中的两个阶段形成,即:大尺寸第二相粒子形成于铸轧过程凝固阶段,而小尺寸第二相粒子形成于铸轧过程轧制及后续冷却阶段。凝固阶段温度高,原子在液相中的扩散速度远高于较低温度下在固相基体中的扩散速度,因此在凝固阶段形成的第二相粒子的生长速度将远高于固相基体中脱溶析出的第二相粒子的生长速度。

结合X射线能谱检测的结果,以上分析说明,与传统非振动铸轧相比,振动铸轧过程中合金元素在凝固阶段的析出被抑制,而在轧制及后续冷却过程中以弥散分布的小尺寸第二相粒子的形式大量析出,对基体起到明显的第二相强化作用,这种变化由振动引起。振动铸轧过程中振动侧结晶辊的往复振动对熔池内的熔融金属起到扰动效果,增大了熔池内流体的紊乱程度,使各种合金元素较为均匀地分布于熔池内,避免合金元素由于在局部区域富集而提前结晶析出,而促使其固溶于基体中直至轧制阶段在较低温度下以脱溶的方式弥散析出,从而造成合金元素在各种第二相粒子中的分布差异。

增大振幅、振动频率均能使熔池受扰动程度增大,并进一步促进溶质的均匀分布[15]。前文分析表明溶质分布越均匀,合金元素越倾向于在轧制阶段而非凝固阶段析出,从而形成细小弥散的第二相粒子。因此,可以通过适当地增大振幅、振动频率的取值而获得尺寸更小、分布更均匀的第二相粒子。并且由于振幅对熔池流场的影响更大[15],在实际选取振动参数时可优先调整振幅的取值。

在凝固阶段,以结晶形式析出的大尺寸颗粒相对基体无强化作用,反而具有较高的裂纹敏感性,对金属的断裂韧性、抗疲劳强度等综合力学性能起负面作用。传统无振动铸轧技术中大尺寸颗粒中存在合金元素,实质上弱化了合金钢中添加合金元素的意义,既达不到产品预期要求,又严重浪费生产资源。振动铸轧中机械振动促进合金元素选择性分布的独特作用避免了合金钢中的合金元素的有害消耗,使合金元素的使用效率最大化,对合金钢铸轧技术的进一步发展极其工业化的实现有重大意义。

4 结论

(1)拉伸试验结果显示振动铸轧板坯较传统铸轧板坯屈服强度、抗拉强度和伸长率分别提高了12.11%、14.57%和38.9%,说明机械振动对铸轧板坯的强韧性与塑形都有较为明显的改善效果。

(2)细小第二相粒子的存在能增大裂纹扩展的阻力从而提高金属的强度与韧性,拉伸试件断口形貌观察的结果表明振动能促进板坯中细小第二相粒子的弥散分布,从而提高板坯的综合力学性能。

(3)铸轧板坯中第二相粒子从尺寸上可以分为两类,即直径约30 μm的大尺寸第二相粒子以及直径约5 μm的小尺寸第二相粒子。动力学分析结果表明,大尺寸粒子是凝固阶段形成的结晶相,而小尺寸粒子则为轧制阶段以后形成的沉淀相。能谱检测结果表明传统非振动铸轧板坯中大尺寸颗粒中存在合金元素,而振动铸轧板坯中则无此现象。

(4)振动铸轧过程中机械振动的引入对熔池内熔融金属起扰动效果,使合金元素均匀分布于熔池之中,难以在钢液凝固阶段以大颗粒结晶相的形式析出,而在轧制阶段以小尺寸第二相颗粒的形式脱溶析出。合金元素集中分布于对基体有明显强化效果的小尺寸第二相粒子中,实现了合金元素使用效率的最大化,从而最大程度地强化了铸轧板坯的综合力学性能。

(5)适当增大振幅、振动频率能有效促进熔池内溶质元素的均匀分布,从而获得尺寸更小、分布更为均匀的第二相粒子。与改变振频相比,改变振幅对铸轧板坯内第二相粒子的析出影响更大。