磨料水射流二次逆向切割对断面质量的提升研究

2019-05-31武美萍缪小进任仲贺

宋 磊 武美萍 缪小进 任仲贺

1.江南大学机械工程学院,无锡,214122 2.江苏省食品先进制造装备技术重点实验室,无锡,214122

0 引言

高压水射流是以水为载体,通过增压设备和特定喷嘴射出后,形成的具有较高能量的射流[1]。而磨料水射流(abrasive waterjet, AWJ) 是在高压水射流的基础上,加入一定数量的磨料颗粒形成的液固两相射流[2]。磨料水射流的切割应用始于20世纪80年代,它具有热影响小、反作用小、成本低、效率高、绿色环保等诸多优点[3],在制造业中具有广泛的用途,目前多用于金属、陶瓷、石材、玻璃和复合材料的切割加工。尽管磨料水射流切割作为一种新型的冷切割技术,具有传统机械加工所达不到的特殊优势,但在其切割工件材料时,会产生拖尾余纹、切缝锥度及切割留尾等问题。为了提高切割断面的表面质量,国内外许多学者已经进行了大量相关研究。

HASHISH[4]通过试验和理论结合的方法,对采用高压磨料射流切割金属的过程进行了研究,得到了磨料射流参数对切割深度和质量的影响规律。而SIORES等[5]对切割表面上的条纹区进行了研究,并详细介绍了切削路径和切削速度对条纹频率和振幅的影响。CHEN等[6]、XU等[7]以氧化铝陶瓷作为试验材料,研究了磨料射流入射角(射流束中心线与水平面之间的夹角)对加工质量的影响。CHEN认为采用喷嘴摆动技术可提高光滑区切割深度,而XU认为采用喷嘴摆动的方法可使锥度减小54%。LEMMA等[8]研究了采用喷嘴摆动的方法加工低碳钢和铝时对表面粗糙度的影响,结果表明,采用喷嘴摆动技术可使表面粗糙度减小30%。杨林等[9]研究了射流压力和切割速度对切割断面质量的影响规律,并对切割断面的形貌特征及其形成机理做出解释,认为是射流断面磨料动能的分布不均和射流的偏转滞后造成了切割断面的条纹和曲线及切割留尾,提出通过喷头摆动进给和切割速度补偿两种方案来提高切割质量。

本文旨在通过研究磨料水射流二次逆向切割加工对切割断面质量的影响,探究基于二次逆向切割的断面余纹(即拖尾余纹)、倾角(切缝锥度)、切割留尾等的产生机理,得到一种提升高压磨料水射流切割断面质量的新方法。

1 磨料水射流切割机理

磨料射流切割材料的机理如图1所示。高压磨料水射流切割工件是由于磨料在高压水流的冲击下,形成高速磨料射流,经喷嘴冲击工件,使工件上局部应力场应力高速集中,并快速变化,从而产生冲蚀、剪切,达到材料去除的目的[10]。通常高压水射流喷嘴喷射出的水射流流速可达音速的2~3倍,而混入高速水射流中的磨料动能可表示为[11]

(1)

式中,W?a为磨料供给量;v?c为磨料流速;k?1为流量系数。

当E?a大于被切割材料本身的体积能时,材料即可被切除。

图1 磨料水射流切割机理Fig.1 Abrasive water jet cutting mechanism

磨料水射流切割工件材料的过程可以分为两个阶段[12-13]。在第一阶段,磨料的能量比较充足,磨粒以小角度冲击而产生相对光滑的表面(光滑区),这一过程称之为磨蚀切割作用过程;第二阶段,磨粒以大角度冲击工件材料达到磨蚀切割,如图2所示,会在切割断面呈现出条纹痕迹,称之为变形切割区(余纹区),这是后续穿透过程。在光滑区与余纹区的中间区域一般还会存在比较明显的分界区,通常称作过渡区,其表面质量介于光滑区和余纹区之间。

图2 磨料水射流切割断面形貌示意图Fig.2 Morphology of abrasive water jet cutting surface

磨料水射流自上而下切割工件材料时会形成一条切缝。由于射流束具有一定的尺寸直径,因此,切缝会存在一定的宽度尺寸(切缝宽度)。磨料水射流切割材料时的切缝形貌特征如图3所示。一般来说,切缝宽度大于射流束的直径,且上部切缝宽度大,下部切缝宽度较小,即W?t>W?b。由于切缝的上部宽度大于下部宽度,故在工件上产生的V形切口称为切缝锥度(kerf taper)。切缝锥度T?的计算公式如下[14-16]:

(2)

式中,W?t为上部切缝宽度;W?b为下部切缝宽度;t?为工件厚度。

同切口断面的表面粗糙度一样,切缝锥度也是磨料水射流切割工件表面质量的重要影响因素。

图3 磨料水射流切缝锥度(倾角)示意图Fig.3 Diagram of abrasive water jet cutting kerf taper

2 试验研究

2.1 试验设备及材料

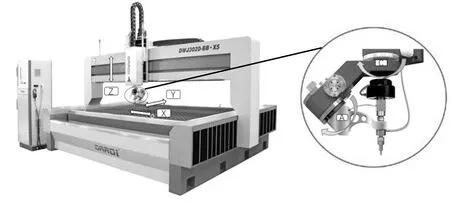

利用DWJ3020-BB-X5五轴数控磨料水射流机床(图4)进行切割试验。磨料选用120目(直径为0.125 mm)的石榴石,如图5所示。试验材料选用45钢,尺寸为500 mm×100 mm×15 mm。

2.2 试验过程及步骤

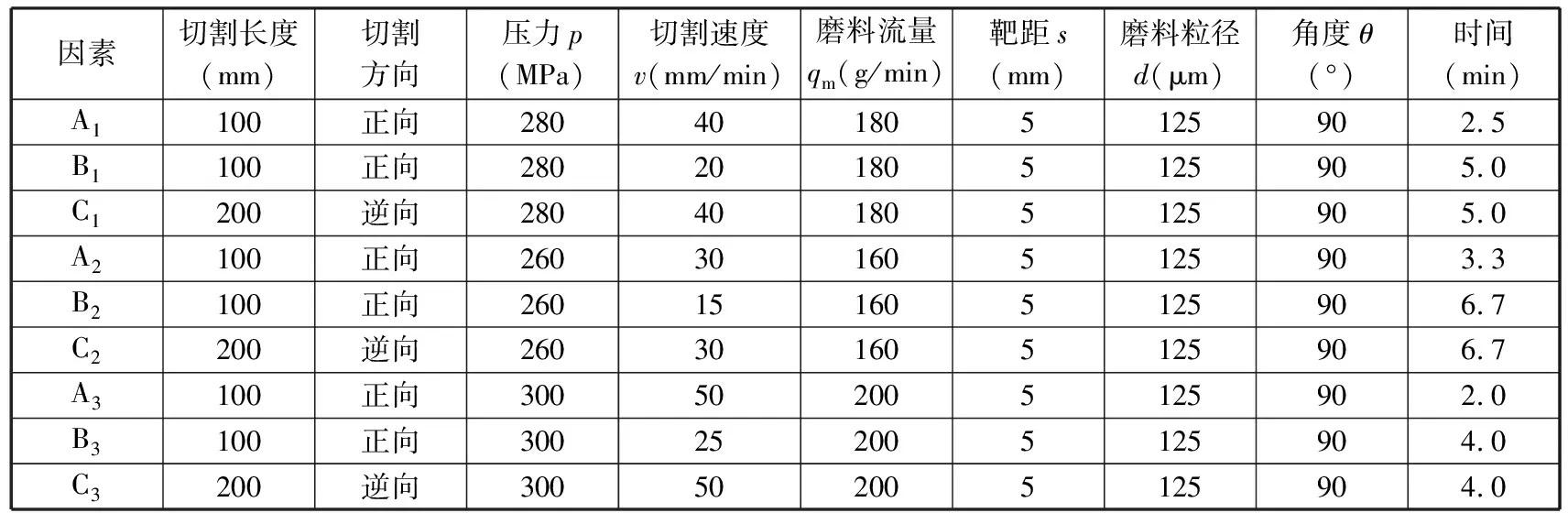

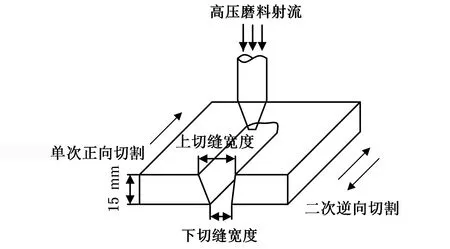

试验分为A1、B1、C1、A2、B2、C2、A3、B3、C3共9组,其中A、B、C分别表示为单次正向切割、正向1/2速度切割、二次逆向切割,1、2、3分别表示3个不同参数组合。为了避免偶然因素,每组试验进行5次,并对每次试验结果进行记录。高压磨料水射流切割试验各因素水平如表1所示,切割过程如图6所示。

表1 试验因素及水平

图4 DWJ3020-BB-X5五轴数控磨料水射流机床Fig.4 DWJ3020-BB-X5 five-axis CNC abrasivewater jet machine

图5 120目(d?=0.125 mm)石榴石磨料Fig.5 Garnet abrasive of 120 meshes(d?=0.125 mm)

图6 高压磨料水射流切割试验过程图Fig.6 Process of high pressure abrasive water jet cutting

为了保证试验结果的准确性,对切割后工件的切口宽度及断面粗糙度进行测量并记录。其中,上下切口宽度各取5次测量结果的平均值。测量断面粗糙度时,选取断面3 mm(位置1)、7 mm(位置2)、12 mm(位置3)处3个等垂直高度直线作参考位置,并利用粗糙度仪对每个直线位置的粗糙度进行测量,取5次试验粗糙度测量结果的平均值。测量位置如图7所示。

图7 断面粗糙度测量位置示意图Fig.7 Diagram of surface roughness measurement position

3 试验结果及分析

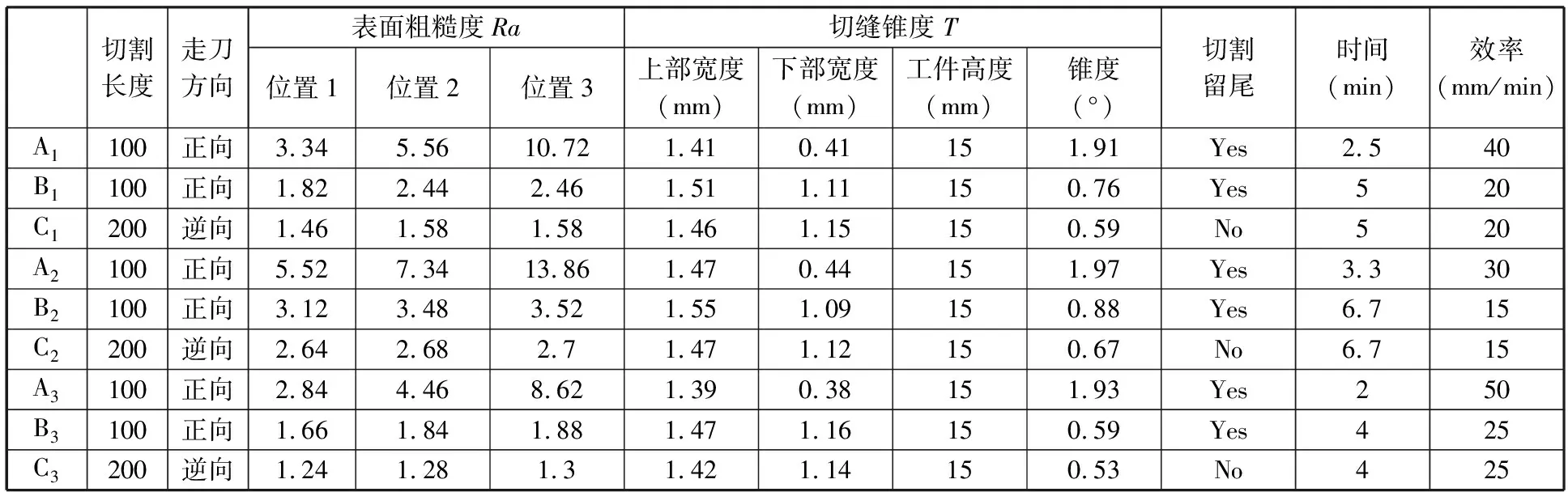

试验A1(单次正向切割)、试验B1(正向1/2速度切割)、试验C1(二次逆向切割)的试验结果见图8。各工艺参数组合下切割断面质量见表2。

(a)切割断面质量对比

(b)切缝锥度对比图8 三种切割方式的断面质量及切缝锥度对比(因素组合1)Fig.8 Comparison of abrasive water jet cutting sectionquality and kerf taper(factor combination 1)

表2 断面质量测量结果

3.1 单次正向切割

试验A1以切割效率和切割质量总体最优的参数组合进行单次正向切割(切割效率为40 mm/min)。由图9a切割断面图和图9b断面微观形貌图可知,在断面底部存在明显的拖尾余纹,切割尾部存在切割留尾,切割断面比较毛糙,整体质量较差。由于在切割断面高度方向上磨料动能衰减,因此在切割断面的底部留下明显的沟槽型切削痕迹。在断面上部,大多数磨料粒子的动能大于切割磨削材料所需的能量,磨料粒子可以轻易去除材料,使得上部切割断面相对光滑(光滑区)。随着切深的增加,部分磨料粒子的动能逐渐衰减,使得射流纵截面上磨料动能的分布变陡,动能高的磨料群可以进行材料切削,而动能低的磨料群不能完全切削材料从而形成沟槽。水射流在切割过程中会发生滞后偏转,致使切割沟槽呈弧线形,即拖尾余纹(余纹区)。水射流的滞后偏转也是形成切割留尾的主要原因。

(a)切割断面图

(b)微观形貌图图9 单次正向切割试验Fig.9 Results of single-positive cutting experiment

磨料水射流切割过程中,由于磨料粒子的动能在切割面高度方向上逐渐衰减,上部磨料的切割能力较强,越接近底部磨料粒子的切割能力越弱,因此,图8b中单次正向切割时,工件切缝呈锥形。当被加工材料厚度一定时,材料上部暴露在磨料射流下的作用时间长,而作用在底部的时间短。当还未切穿工件时,磨料射流还会产生二次射流,对被加工材料的上部具有一定的材料去除作用。这两点加工特性也是形成切缝锥度的重要原因。

3.2 单次正向1/2速度切割

切割速度越慢,工件底部暴露在磨料射流下的作用时间越长,断面底部越能够被充分切削,切割断面质量越高。把试验A1的切割速度减半进行试验B1(控制切割效率与二次逆向切割效率一致),其他试验条件均保持一致。切割速度降低会加长射流冲蚀时间,未完全切穿时产生的二次射流作用时间变长,使得切缝上部去除更多材料,上部切口宽度会稍微变大。同时切割速度降低,工件底部暴露在磨料射流下的作用时间变长,使得断面底部可以被充分切削,一方面使得拖尾余纹大大减少可明显降低余纹区粗糙度(图10),另一方面由于切缝底部材料得到充分切削,使得切口底部明显变大(图8b)。对于切缝整体锥度,由于切口上部宽度变化不明显,切口下部宽度会明显变大,因此切缝断面锥度会大大减小。此外,由于磨料射流能量衰减不可避免,射流束依然会发生滞后偏转,因此降低切割速度仍无法完全消除拖尾余纹和切割留尾。

(a)切割断面图

(b)微观形貌图图10 单次正向1/2速度切割试验Fig.10 Results of positive-half-speed cutting experiment

3.3 二次逆向切割

如图11a所示,相比试验A1单次正向切割,试验C1二次逆向切割的断面质量有明显提高,整个断面更加光滑,而且光滑区与余纹区之间表面质量差距变小。由图11b的微观形貌图可以看出,金属切割表面的材料去除痕迹不再那么明显,整个切割断面平整光顺。这是由于二次逆向切割过程包括一次正向切割和一次逆向切割。经过一次正向切割之后再进行第二次逆向切割,磨料粒子在切割上部区域并未有过多的衰减,在到达余纹区时仍然拥有足够的材料去除能力,可大大减少拖尾余纹,从而形成更加光滑的切割表面。此外,由于二次逆向切割的反方向切割过程会对拖尾余纹偏转角度进行二次修正,从而减小切割断面的余纹角度,使得经过试验C1二次逆向切割的断面质量比经过试验B1切割速度降低一半时的表面质量更加光滑。

(a)切割断面图

(b)微观形貌图图11 二次逆向切割试验Fig.11 Results of secondary-reverse cutting experiment

如图8b所示,经过试验C1二次逆向切割的切缝锥度比试验A1单次正向切割时显著减小,由于试验B1和试验C1的累积冲蚀时间相同,因此正向1/2速度切割和二次逆向切割两组试验的切缝锥度接近。二次逆向切割过程,由于经过第一次切割,在切缝上部留有较宽的切口,使得再次切割时,磨料粒子可以从上部切口穿过,不会有过多的能量衰减;磨料粒子在到达底部的窄缝区域时依然拥有足够的材料去除能力,冲蚀掉锥度区域的工件材料。由于磨料射流的动能衰减无法避免,所以只能在一定程度上减小切口的断面锥度而无法完全消除。二次逆向切割过程分两段(包括一次正向切割和一次逆向切割),第二次逆向切割过程可在反向切割开始时对切割留尾进行冲蚀,从而达到消除切割留尾的目的。

3.4 结果分析

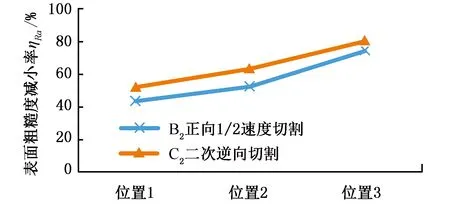

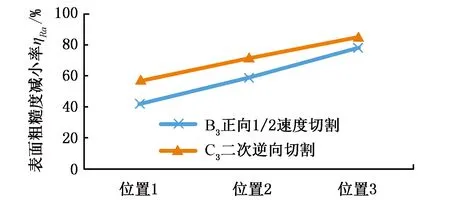

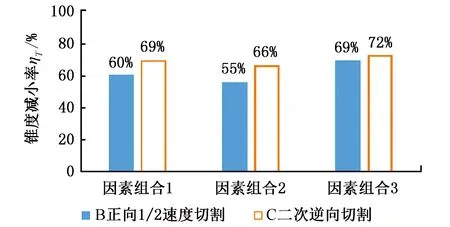

由表2断面质量测量结果可以看出,试验B1单次正向1/2速度切割和试验C1二次逆向切割均可显著减小切割断面粗糙度和切缝锥度,由图12可以明显看出,二次逆向切割对减小表面粗糙度及切缝锥度的效果更加显著。由表2中切割留尾情况还可以看出,二次逆向切割可消除切割留尾,而单次正向切割均不能消除。由表2中的切割效率可以看出,单次正向1/2速度切割和二次逆向切割的表面质量都有所提高,但无疑会降低切割效率。因此,高压磨料水射流采用二次逆向切割的方式可以明显减小切割断面粗糙度、减小切缝锥度、消除切割留尾,可显著提高切割断面质量,但会降低高压水射流切割的效率。

4 结论

本文通过分析磨料水射流切割材料的机理和特点,探索并阐述了切割过程中产生拖尾余纹以及产生切缝锥度的原因,并通过3组因素组合下单次正向切割、正向1/2速度切割和二次逆向切割的对比试验,发现采用二次逆向切割可以明显减少拖尾余纹、减小切缝锥度,提高切割断面的表面质量。同时,采用二次逆向切割还可以消除单次正向切割时在尾部有切割留尾的弊端。此结论不仅有利于磨料水射流的应用,同时对较高断面质量要求的磨料水射流切割加工具有参考价值。

(a)B1与C1表面粗糙度对比

(b)B2与C2表面粗糙度对比

(c)B3与C3表面粗糙度对比

(d)B与C锥度对比图12 正向1/2速度切割和二次逆向切割效果对比图Fig.12 Positive-half-speed cutting and secondary-reversecutting surface roughness and taper reduction percentage