接收站LNG储罐压力控制技术优化

2019-05-31张兵兵

张 震, 张兵兵, 朱 虹, 章 妍

(中石油大连液化天然气有限公司,辽宁大连116600)

1 常用的LNG储罐压力控制方式

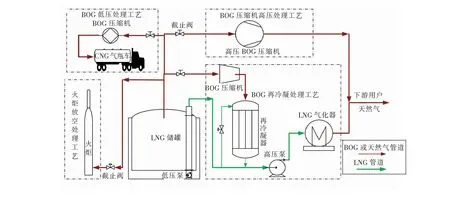

目前LNG接收站常用的储罐压力控制方式是通过处理罐内BOG实现。LNG接收站BOG处理工艺见图1。

图中为4种LNG接收站BOG的处理工艺。下面分别就各个处理工艺的特点,以及在接收站生产运营过程中各个处理工艺合理运用的时间段予以分析说明。

图1 LNG接收站BOG处理工艺

① BOG低压处理工艺

BOG低压处理工艺指将BOG经过BOG压缩机压缩后装车,通过CNG气瓶车外销给用户。通过调节BOG压缩机的负荷以及装车量来控制处理BOG,进而调节储罐压力。这种方式一般在LNG接收站冷却投产过程中应用较广泛,因为在接收站冷却投产过程将产生大量BOG,这些BOG大多数通过火炬燃烧掉,为了节能减排设置CNG处理工艺可以降低接收站投产成本。在接收站零外输工况下,为了下次外输时能快速恢复生产,启动LNG储罐内一台低压泵对接收站进行保冷,使接收站的管道和设备处于冷态。在这种工况下储罐静态蒸发产生BOG以及保冷产生的BOG无法被再冷凝器冷凝处理,最好的方法就是通过BOG压缩机压缩后外销,避免为了维持储罐压力而通过火炬排放造成浪费。

② BOG高压压缩处理工艺

BOG高压压缩处理工艺指直接采用BOG高压压缩机将储罐内的BOG压缩至与接收站外输管网压力相同后,直接通过外输管网外输至下游用户。此工艺适用于外输管网压力较小(2 ~3 MPa)的LNG接收站。站内储罐压力一般为10~20 kPa,所以采用BOG压缩机高压压缩功能耗比较大,目前很少采用。

③ BOG再冷凝处理工艺

在接收站正常外输工况下,储罐压力的控制是通过调节接收站内BOG压缩机的负荷来调节的。储罐中的BOG经过压缩机压缩后进入再冷凝器的顶部,与从低压输送总管分流进入再冷凝器顶部的深冷低压的LNG 在再冷凝器的填料层进行直接接触冷凝液化,冷凝后的液体与另一部分低压输送总管的LNG经过充分混合后,经过LNG高压泵加压,送至LNG气化器气化后送至外输管网供给下游用户使用[1]。这种BOG的处理方式最常用也最经济。

④ 火炬放空处理工艺

上述3种BOG处理工艺都是接收站正常工况下的处理工艺,而在一些特殊工况下,例如接收站大修,或是极低外输量情况下,以及某些紧急工况下如储罐内LNG产生翻滚,瞬间释放大量的BOG,储罐压力会瞬间升高,为保证储罐不会因高压而损坏,接收站都会设计安装火炬。在用其他方法都无法控制储罐压力时,才能采用火炬放空,放空气体会产生温室效应,污染环境,而且造成浪费,正常工况是不会使用的。

⑤ BOG综合处理工艺

目前国内的LNG接收站一般都是调峰型接收站,随季节变化下游用户用气量浮动比较大。特别是夏季外输量低,加之气温比较高,BOG蒸发率也比较高。当外输低于一定程度时,再冷凝器处理BOG的能力也会降低,此时就可与BOG低压或高压压缩处理工艺相结合。为保证储罐安全使用,接收站必须设计火炬,造成资源浪费,一般不建议使用。

2 LNG储罐压力的控制优化

在LNG接收站运营周期内,非卸船工况下储罐压力比较稳定;卸船工况下储罐压力波动大,不易控制,因此对卸船工况及非卸船工况下储罐压力的变化以及控制方式的优化进行说明。

① 卸船工况中储罐压力的控制优化

原始卸船工况要求,在卸船前接收站需要提高BOG压缩机的负荷,降低储罐压力至14~15 kPa,为卸船做准备。这种准备主要是由于在船岸卸料臂对接完成后,要对卸料臂进行预冷至-140 ℃,为卸载LNG做准备。经过大连LNG接收站实践统计,有3座16×104m3LNG储罐的接收站,在预冷3条卸料臂的过程中储罐压力升高约2 kPa,压力升高较高。

a. LNG接收站卸船工艺流程及进料方式

LNG接收站卸船工艺流程见图2。

大型LNG储罐设计有两种进料管道,储罐顶部进料管道和储罐底部进料管道。两种不同组成的LNG不经混合放置在一个储罐中,会形成两个液层(分层),发生翻滚现象[2-4]。翻滚一旦发生,下液层中累计储存的热量将会以BOG的形式立刻释放出来,造成储罐压力的剧增,严重的情况会损坏储罐[5]。由于船方的LNG与储罐中的LNG存在密度差,为了防止翻滚现象的发生,卸船过程中为了使两种LNG充分混合,原始卸船进料方式依据密度进行选择。当船上LNG密度低于储罐内LNG密度,采取下进料方式;当船上LNG密度高于储罐内LNG密度,采取上进料方式。

b. 接卸某船过程中储罐压力的变化

大连LNG接收站接卸某船过程中,进料方式不同储罐压力的变化见图3。

由图3可以看出,AB段前150 min,依据密度单独选择1#储罐底进料阀HCV102打开时,随卸料的进行,储罐压力逐渐上升,储罐压力上升了2.75 kPa。由此可看出,仅根据密度选择进料方式存在压力难以控制的弊端。

根据图2,储罐底进料一方面会对储罐内部已有的LNG进行扰动,造成储罐内LNG的挥发;另一方面由于来自船方所卸载的LNG经过船舱LNG泵加压以及通过卸料管道后,此LNG相对于储罐内已有的LNG温度较高,由于热量的输入,会加大储罐内LNG的挥发。两方面的影响都会造成储罐内BOG增加,导致储罐压力上升。此BOG只能通过向船方返气或送往再冷凝器冷凝处理。

图2 LNG接收站卸船工艺流程

图3 进料方式不同储罐压力的变化

c.优化后卸船进料方式的选择

在生产过程中经过不断的探索,发现在密度差允许的范围内,通过顶进料与底进料进料量的合理分配可有效地控制储罐压力。优化后卸船进料方式的选择见表1。表中ρC为船上LNG密度,单位为kg/m3,ρg为储罐内LNG密度,单位为kg/m3。

表1 优化后卸船进料方式的选择

图3中,优化后的进料方式,对于控制储罐压力的效果显著。由于卸船过程中卸料管道的压力基本上维持在0.2 MPa,比较稳定,而且顶进料阀与底进料阀的型号一样,只要维持储罐顶进料阀与底进料阀总相对开度和维持在100%,则卸料量基本不变,顶进料阀和底进料阀的相对开度比例实际上就是LNG进液的分配比例。大连LNG接收站有3座储罐,LNG储罐气相空间是相连通的,所以无论何时储罐间压力均相等,彼此之间也相互影响。

图3中第150 min储罐压力持续上升至19.22 kPa时,关小底进料阀HCV102相对开度至75%,同时打开顶进料阀HCV101,相对开度为15%,此时,储罐压力迅速下降,见图3中BC段。

图中CD段为顶进料阀HCV101相对开度减小至8%,底进料阀HCV102开至80%以后,储罐压力缓慢上升,此段上升速率低于AB段上升速率。当储罐压力上升至D点(储罐压力20.16 kPa)时,加大顶进料阀HCV101至相对开度为15%,同时减小底进料至相对开度为75%后,储罐压力开始持续下降至18.97 kPa, 如图3中DE段所示,持续了约60 min。随后调整顶进料阀HCV101至相对开度为10%,底进料阀HCV102至相对开度为85%,储罐压力开始回升至19.34 kPa,如图中EF段所示,持续了60 min左右。紧接着恢复至顶进料阀HCV101相对开度至15%,底进料阀HCV102至相对开度为80%,储罐压力开始缓慢平滑地下降,下降至G点17.98 kPa。由GH段内开始进入180 min的平衡状态,此时罐内BOG与给船方返回的BOG量和经再冷凝器冷凝处理BOG量之和相等。

第660 min开始,船方减少了返气量,造成HI段内储罐压力上升,此时因为船舱压力过高无法再接收储罐返气。在第780 min,储罐压力为20.95 kPa,调整1#储罐底进料阀HCV102至相对开度为65%,关小顶进料阀HCV101至相对开度为10%,打开2#储罐顶进料阀HCV201至相对开度为15%给2#储罐进料。从图3中可见,IJ段储罐压力降低效果显著。

d. 储罐压力下降原因分析

由图3中BC段、DE段、FG段、IJ段可见,只要加开顶进料阀相对开度,加大顶进料量,储罐压力就明显下降。原因分析如下。

顶部进料LNG对储罐压力的作用分两方面。一方面,顶进料进入罐内的LNG挥发,低温BOG与罐内温度较高的BOG产生了热交换,降低了储罐内BOG的温度,甚至由于温度的降低冷凝了部分罐内BOG,形成LNG液滴,降低了罐内BOG量,进而导致储罐压力下降。另一方面,LNG从顶部的冲击作用会对罐内已有的LNG产生较大的扰动,造成罐内LNG表面挥发,加之LNG从储罐顶部喷下,其本身也会有BOG挥发,两种作用都会使罐内BOG量增加,导致储罐压力上升。实际数据曲线显示,这两种作用的结果是造成储罐压力降低,表明顶部进料的降温冷凝作用起主要作用。

e. 2#储罐顶进料BOG温度变化

卸船中2#储罐顶进料阀HCV201相对开度为15%, 2#储罐顶进料BOG温度变化见图4。

图4 2#储罐顶进料BOG温度变化

从图中可以看出,2#储罐顶进料阀HCV201相对相对开度为15%时,随着顶进料的进行,罐顶BOG的温度在60 min内由-122.48 ℃降至-140.82 ℃,罐内BOG的温度降低十分明显。

而图3中2#储罐实际工况显示,只要有顶进料储罐压力就明显下降,可知顶进料LNG对储罐内BOG的降温和冷凝作用大于其挥发作用,所以储罐压力下降。

f.小结

卸船时LNG储罐压力难以控制,通过实践操作优化为顶进料和底进料配合的方式,合理调整顶进料阀、底进料阀的相对开度,控制储罐压力效果显著。

② 非卸船工况中储罐压力的控制优化

在非卸船工况中影响储罐压力的因素主要是储罐的静态蒸发产生的BOG,控制储罐的静态蒸发率,除了储罐使用保冷性好的填充材料外,还可通过提高储罐的运行压力减小储罐的静态蒸发率。接收站非卸船工况下一般原始控制压力维持在18 kPa。大连接收站夏季外输400×104m3/d时储罐压力在17 kPa左右时,需要两台BOG压缩机,其中1台BOG压缩机负荷率为75%,另一台负荷率为100%,再冷凝器冷凝处理BOG量约为10.3 t/h。优化后当储罐压力维持在21 kPa左右时,只需一台BOG压缩机100%负荷率,再冷凝器冷凝处理储罐BOG量约为6.2 t/h。可知提高储罐的运行压力理论上可以减小BOG的蒸发率,实际运行中也是可行的。

在非卸船工况下可能存在零外输工况,在这种工况下再冷凝器无法使用,随着外界热量不断进入,储罐内不断挥发BOG造成压力上升。通过优化卸船工况的经验可知,可通过储罐顶部的喷淋管降低储罐的压力。过冷的LNG从顶部喷淋管不断喷淋,与储罐内挥发的BOG形成对流热交换,不仅可以充分降低储罐内BOG的温度,而且此种方法类似于再冷凝器的原理,可以冷凝液化部分BOG,使罐内的压力降低。在出现LNG翻滚现象等紧急工况时,也可通过此种方式在一定范围内控制储罐的压力。

3 结论

① 卸船时LNG储罐压力难以控制,通过实践操作优化为顶进料和底进料配合的方式,合理调整顶进料阀、底进料阀的相对开度,控制储罐压力效果显著。

② 非卸船工况下,通过提高储罐运行压力降低储罐的静态蒸发率,此种优化方式节省了BOG压缩机的能耗。

③ 将卸船工况下优化控制储罐压力的原理推广到储罐压力异常升高的工况(零外输和发生翻滚)中,为紧急工况下维持储罐压力具有重要意义。