在役燃气聚乙烯管材老化性能评价指标研究

2019-05-31蒲昌兴邵晨琛

林 东, 岑 康, 蒲昌兴, 胡 杏, 邵晨琛

(西南石油大学 土木工程与建筑学院,四川成都610500)

1 概述

我国自1982年首次使用燃气用聚乙烯管材以来,聚乙烯管材在燃气方向的应用已逾30 a。聚乙烯燃气管材以其优异的耐腐蚀性、抗冲击性、柔韧性以及使用寿命长、易于维护等优点,成为了城镇埋地中、低压燃气管网的首选[1]。相关数据显示,聚乙烯管材在近10年新建中低压城镇埋地燃气管网中的普及率达到90%以上[2]。但是聚乙烯管材在使用过程中,往往受光、热、氧、水、高能辐射、化学以及生物侵蚀等因素影响而老化,性能发生改变,进而使用年限缩短,严重时造成管材失效和燃气泄漏,引起严重的环境污染、能源浪费,引发严重燃气事故[3]。因此,对于在役聚乙烯燃气管材老化性能的研究有巨大的经济价值和工程价值。

目前,国内外针对聚乙烯燃气管材老化的研究相对较少,已有工作有:国内申麦茹等人[4]以氙灯作为辐照光源对聚乙烯管材进行人工气候加速老化试验,研究人工气候加速老化对聚乙烯燃气管力学性能的影响规律;沙迪[5]以PE80管材为研究对象,基于拉伸力学性能试验来研究承压聚乙烯管材的热氧老化规律;徐成[6]利用拉伸试验、蠕变试验和松弛试验对聚乙烯管材力学性能研究提出了韧性破坏寿命预测方法;Hutar等人[7]从线弹性断裂力学的角度,提出了聚乙烯管材寿命预测的新方法。然而,已有研究主要借助对新聚乙烯管材进行人工加速老化处理来研究管材的老化规律,缺乏对在役聚乙烯燃气管材老化性能衰减规律的检测与评价。此外,目前针对聚乙烯管材性能的检测评价参数较多,GB/T 15558.1—2015《燃气用埋地聚乙烯(PE)管道系统 第1部分:管材》包括静液压强度、断裂伸长率、氧化诱导时间、熔体质量流动速率、炭黑含量、密度、纵向回缩率等。但这些参数是否都适合评价在役聚乙烯燃气管材的老化性能,尚无定论。

因此,笔者选取已经服役一定时间的聚乙烯燃气管材作为试验材料,以管材的抗氧化性能、流动性能、耐热性能及力学性能为依据,选择氧化诱导时间、熔体质量流动速率、炭黑含量、密度4项物性参数作为性能检测指标,进行相应的性能检测试验,通过检测数据的对比分析,探究适用于评价在役聚乙烯燃气管材老化性能的指标。

2 老化性能检测

① 试验样本

选取5根四川亚大塑料制品有限公司生产的具有不同服役时间的埋地聚乙烯燃气管材作为试验样本。其中,管材最短服役时间为2 a,最长服役时间为13 a,管材埋深均为0.7 m,运行压力为0.2~0.4 MPa,标准尺寸比(公称外径与壁厚之比)均为11。管材的基本信息见表1。管材样本见图1。

② 试样制作

依据 GB/T 17391—1998《聚乙烯管材与管件热稳定性试验方法》、GB/T 3682.2—2018《塑料 热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR)的测定 第1部分:标准方法》、GB/T 13021—1991《聚乙烯管材和管件炭黑含量的测定(热失重法)》、GB/T 1033.1—2008《塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》分别对氧化诱导时间、熔体质量流动速率、炭黑含量、密度测定试验制作试样。

a.氧化诱导时间测定试验时,在样品上截取厚度约为0.2 mm的薄片状试样,用剪刀剪成略小于坩埚直径的圆片状试样,试样质量为(15±0.5) mg。

b.熔体质量流动速率测定试验时,在样品上截取一小块试样,将样品剪切成块状或颗粒状。

c.炭黑含量测定试验时,制备3份试样,每份试样质量约1 g,粉碎后称量,精确到0.1 mg。

d.密度测定试验时,制备3份试样,每份试样表面应光滑,无凹陷,无气孔,质量至少为1 g。

③ 性能检测

a.氧化诱导时间测定

采用DSC131差示扫描量热仪测定管材的氧化诱导时间,DSC131差示扫描量热仪见图2。打开氮气和氧气阀,使两者流量均达到(50±5)cm3/min,设置升温速率20 ℃/min,测试温度200 ℃。氧化曲线最大斜率和基线交点的时间减去为氮气完全切换成氧气的时间即为氧化诱导时间。

b.熔体质量流动速率测定

采用XNR-400A型熔体流动速率仪测定管材的熔体质量流动速率,XNR-400A型熔体流动速率仪见图3。将颗粒试样进行熔体质量流动速率测试,设置砝码质量5.0 kg,试验温度190 ℃,切割间隔时间120 s。根据式(1)计算熔体质量流动速率:

(1)

式中qMFR——熔体质量流动速率,g/damin

m——样品平均质量,g

t——切样时间,s

c.炭黑含量测定

采用R50/250/12型紧凑型管式炉测定管材的炭黑含量,R50/250/12型紧凑型管式炉见图4。将

图3 XNR-400A型熔体流动速率仪

图4 R50/250/12型紧凑型管式炉

粉碎后的试样进行炭黑含量测定,设置试样热解温度为550 ℃,热解时间为45 min,煅烧温度为900 ℃。根据式(2)计算炭黑含量:

(2)

式中w——炭黑质量分数

m1——样品舟和试样在550 ℃热解后的质量,g

m2——样品舟在900 ℃煅烧后的质量,g

m3——试样质量,g

d.密度测定

采用电子天平测定管材的密度。分别测量并记录试样在空气中的质量m01,砝码在蒸馏水中的质量m02,试样加砝码在蒸馏水中的质量m03。记录蒸馏水在温度θ下的密度ρ0。根据式(3)计算管材密度:

(3)

式中ρ——试样在温度θ下的密度,g/cm3

m01——试样在空气中的质量,g

ρ0——蒸馏水在温度θ下的密度,g/cm3

m02——砝码在蒸馏水中的表观质量,g

m03——试样加砝码在蒸馏水中的表观质量,g

3 结果与讨论

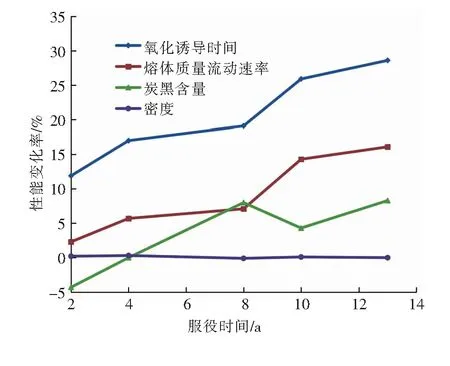

由于所选管材的材料类型、规格存在差异,为了消除这些因素的影响,选用与在役管材同工艺、同材料、同规格的新管材作为参照样本,对新管材进行氧化诱导时间、熔体质量流动速率、炭黑含量、密度4项性能检测试验。密度测定时,温度为(23±2) ℃。同时引入性能变化率,即材料老化前(新管材)的性能值与材料老化后的性能值的差与材料老化前的性能值的比值。管材性能检测试验数据见表2。不同服役时间管材性能变化率见图5。

表2 管材性能检测试验数据

图5 不同服役时间管材性能变化率

氧化诱导时间是管材抗氧化性能的直观反映,管材氧化诱导时间越长,说明管材的抗氧化能力越强。熔体质量流动速率在一定程度上反映树脂熔体流动的难易程度,具体表现为熔体质量流动速率越大,材料的流动性能越好。通过对新、在役管材氧化诱导时间与熔体质量流动速率的数据对比,可知在役管材相对于新管材的性能参数都出现了不同程度的衰减,说明管材的抗氧化性能与流动性能由于受到老化的影响而降低。

从图5可知,氧化诱导时间与熔体质量流动速率的性能变化率随服役时间的增长而变大,表明管材服役时间越长,管材的抗氧化性能与流动性能越弱。因此,氧化诱导时间与熔体质量流动速率适用于评价管材的老化性能。

炭黑作为聚乙烯管材必不可少的一种配料,可以提高其耐热变形性能、尺寸稳定性,因此炭黑含量可以反映管材耐热性能的强弱。对比表2中其他服役年限的管材,服役时间为2 a的管材的炭黑含量性能变化率为负值,这可能是由新管材与在役管材加工条件不同而引起。在GB/T 15558.1—2015《燃气用埋地聚乙烯(PE)管道系统 第1部分:管材》中规定管材炭黑质量分数须控制在2%~2.5%,在实际加工中,炭黑含量只需满足国家标准的范围值即可,因而存在在役管材的炭黑含量大于新管材的情况。因此加工条件决定了炭黑含量这一性能检测指标不适于评价管材的老化性能。

密度是聚乙烯的重要性能指标之一,随着聚乙烯密度的增加,聚乙烯材料的刚性增加,拉伸强度提高。从图5可知,管材密度的性能变化率基本不变,表明新、在役管材的密度变化不大,说明管材在服役过程中密度的变化不能直观表征管材的老化性能,因此该指标不适于评价聚乙烯管材的老化性能。

4 结论

① 管材使用时间越长,管材的氧化诱导时间与熔体质量流动速率的性能变化率越大,其抗氧化性能与流动性能越弱。因此,氧化诱导时间与熔体质量流动速率适用于评价管材的老化性能。

② 炭黑含量受加工条件的限制,可能出现在役管材的炭黑含量大于新管材的情况,因此炭黑含量不适于评价管材的老化性能;管材在服役过程中密度基本不变,不能直观表征管材的老化,因此密度也不适于评价管材的老化性能。

③ 研究成果为聚乙烯燃气管道完整性检测中评价参数的合理确定提供了参考依据。