构皮滩垂直升船机金属结构和机械设备设计研究

2019-05-31余友安,廖乐康,金辽

余 友 安,廖 乐 康,金 辽

(长江勘测规划设计研究有限责任公司,湖北 武汉 430010)

构皮滩水电站通航建筑物线路位于枢纽左岸煤炭沟至野狼湾一线[1],由上下游引航道、3座钢丝绳卷扬提升式垂直升船机和两级中间渠道(含通航隧洞、渡槽及明渠)等建筑物组成,线路总长约2 300 m。

构皮滩水电站通航建筑物最高通航水头199 m,设计代表船型为500 t级机动驳,船型尺寸为55.8 m×10.8 m×1.6 m(长×宽×吃水深)。规划过坝运量单向125万t/a(下行)。根据构皮滩水电站通航工程的技术特点、自然条件和建设要求,经过与多级船闸方案的技术经济比较,确定采用三级垂直升船机方案(见图1),其中第一、三级采用船厢下水式垂直升船机,第二级采用全平衡式垂直升船机。目前三级升船机所有机械和电气设备已完成现场安装,正在进行现场调试[2]。根据设计船型尺寸及船厢水力学条件,三级升船机船厢有效水域尺寸均为59.0 m×11.8 m×2.5 m(长×宽×设计水深)。

1 升船机金属结构和机械设备设计

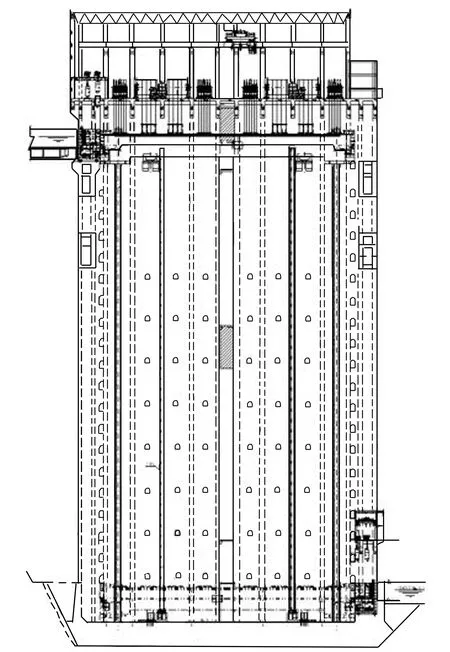

1.1 第一级升船机设备布置

第一级升船机采用船厢上游下水部分平衡垂直提升式(见图2)。受地形条件限制,第一级升船机的塔柱结构设在了大坝上游的水库内,用于适应枢纽上游590.0~630.0 m的通航水位变幅,下游与第一级中间渠道连接,渠道工作水位637.0 m,高于上游最高通航水位,通航时升船机将逆向运行。第一级升船机设备包括上游导航浮箱、上闸首设备、船厢室段设备、下闸首设备以及电气控制与检测设备等。

1.1.1 上游导航浮箱

上游导航浮箱布置在升船机上游左侧,是升船机上游的导航、靠船与防浪设备,浮箱中心线距升船机纵向中心线10.5 m,全长74.76 m。浮箱外形尺寸为72.0 m×8.6 m×3.5 m(长×宽×高)。浮箱两端分别与导向装置连接,导向装置位于混凝土支墩及闸首前沿的导槽内,导槽内均埋设有轨道,上游水位涨落时浮箱沿轨道升降,可适应上游通航水位590.0~630.0 m的水位变化。

1.1.2 上闸首设备

上闸首是第一级升船机上游的挡水建筑物。航槽净宽12.0 m,底坎高程587.0 m,闸顶高程640.5 m。上闸首布置有一道检修叠梁门、一台2×160 kN的单向台车式启闭机、2套钢结构轨道梁及以充水平压、检修排水等设备。

检修叠梁门最大挡水水头23 m,孔口净宽12 m,由10节叠梁组成,每节叠梁高2.4 m,叠梁止水间距12.2 m,支承跨度12.8 m。叠梁门由布置在闸顶排架上的2×160 kN单向台车式启闭机通过液压抓梁操作。

1.1.3 船厢室段设备

第一级升船机船厢室段设备包括主提升机、承船厢、平衡重系统、船厢室设备及机房检修桥机等。设备主要参数如下:船厢总重(设备加水)约3 250 t;平衡重总重为2 300 t;提升绳数/平衡绳数为64/48;提升速度(水上/水下)为8.0/1.8 m/min;提升力(水中/空气中)为18 000/12 000 kN;提升高度为47 m;电机总功率为8×315 kW;卷筒直径为4.6 m。

主提升机布置在塔柱顶部机房647.5 m高程的底板上,由8套卷扬提升机构、2套安全制动系统、1套机械同步轴系统、4套干油润滑系统、1套钢结构检修平台、1套主提升机埋件及相应的电力拖动、控制、检测等设备组成。8套卷扬提升机构间通过机械轴连接,形成封闭的同步轴系统。每套卷扬提升机构由交流变频电动机(带交流变频传动装置)、减速器、卷筒组、安全制动器、工作制动器等设备组成。卷筒名义直径为4.6 m,每个卷筒上各绕有4根φ72 mm的提升绳和3根同直径的转矩平衡绳。

船厢由64根钢丝绳悬吊,并通过主提升机驱动,沿铺设在塔柱墙壁上的轨道升降。船厢外形尺寸为71.0 m×16.0 m×6.3 m(长×宽×厢头高)。船厢两端各设一扇卧倒式工作闸门,每扇工作闸门分别由2台液压启闭机启闭;船厢门内侧分别设有1套防撞装置;在船厢两侧对称布置4套对接锁定装置及4套船厢导向装置;在船厢中部设有2套与下游中间渠道对接的顶紧结构;在每根提升绳与船厢的连接部位分别设有1套液压均衡装置;船厢中部两侧各设1套液压泵站。此外,船厢上还设置了消防、照明、供电、电气控制等设备。

平衡重系统包括平衡重组、轨道及其埋件、上锁定装置、下锁定埋件等设备。平衡重总重2 300 t,分成16组,布置在船厢室两侧的16个平衡重井内。每组平衡重由3块高容重混凝土块、钢结构安全梁、导向装置、钢丝绳调节组件、调整平衡重块等组成。在每个平衡重井的636.5 m高程设有平衡重上锁定平台,每组平衡重在上锁定平台上设置有2套上锁定装置。在平衡重井底部583.9 m高程设有平衡重下锁定平台,平台上设有平衡重组锁定埋件,当船厢需要在上锁定高程检修时,由主提升机将船厢提升至上锁定高程,同时平衡重组下降至下锁定高程,然后将船厢水泄除(在此过程中平衡重组由下锁定埋件锁定),再通过船厢上锁定装置将空船厢锁定。

船厢室设备包括夹紧轨道、顶紧轨道、船厢上锁定装置、船厢下锁定埋件等。夹紧轨道共4套,对称布置在船厢室两侧塔柱墙壁的混凝土牛腿上,距船厢室横向中心线27.5 m。顶紧轨道共2套,装设在塔柱中部两侧的混凝土牛腿上,用以向塔柱传递船厢与下闸首对接时所产生的水平推力。船厢上锁定装置共4套,对称布置在塔柱631.0 m高程的混凝土牛腿上,距船厢室横向中心线21 m。此外在主机房内设有一台1 600 kN/2×160 kN双向检修桥机,用于主提升机和平衡重系统设备的安装、检修。

1.1.4 下闸首设备

第一级升船机下闸首布置在第一级中间渠道的上游端,用于船厢与中间渠道的对接。下闸首设备包括钢闸首设备、闸首工作门及其2×125 kN固定卷扬式启闭机、工作门导向架、工作门锁定装置、中间渠道检修闸门和其台车式启闭机等。

钢闸首设备包括钢闸首结构、间隙密封机构、间隙充泄水系统、防撞装置、液压泵站、通风设备等。钢闸首为槽形结构,外形尺寸为5.9 m×18.0 m×8.5 m(长×宽×高),航槽宽12 m、深4.5 m,槽顶高程639.0 m。钢闸首底部通过4个支座支承在混凝土梁和牛腿上,下游端通过止水橡胶板与第一级中间渠道连接。

1.2 第二级升船机设备布置

第二级升船机布置在两级中间渠道之间(见图3),用于克服两级中间渠道127.0 m的水头。第二级升船机采用钢丝绳卷扬全平衡垂直提升式,主要设备包括上闸首设备、船厢室段设备、下闸首设备等。

1.2.1 上闸首设备

第二级升船机上闸首布置在第一级中间渠道的下游端,用于船厢与第一级中间渠道的对接。上闸首设备包括钢闸首、工作闸门及其固定卷扬式启闭机、检修闸门及其固定卷扬式启闭机、工作门导向架、工作门锁定装置、检修门导向架、检修门锁定装置等。

图3 第二级升船机布置Fig.3 Sketch of the second step ship lift layout

钢闸首底部通过4个支座支承在混凝土横梁上,其上游端通过止水橡胶板与第一级中间渠道下游端连接。钢闸首的下游端设有用于与船厢对接的“U”形间隙密封机构,底部设有2套间隙充、泄水系统,中部设有1套防撞装置。工作门槽和检修门槽均布置在钢闸首上。钢闸首的设备布置与第一级升船机下闸首钢闸首基本相同。

1.2.2 船厢室段设备

第二级升船机船厢室段设备包括主提升机、承船厢、平衡重系统、船厢室设备、机房检修桥机以及升船机控制、检测设备。船厢室段设备主要技术参数如下:船厢总重(设备加水)约3 320 t;平衡重重量(转矩/重力)为1 170/2 150 t;提升绳数/重力平衡绳数为32/48;提升速度为15 m/min;额定提升力为1 600 kN;提升高度为127 m;电机总功率为4×160 kW;卷筒直径为4.2 m。

升机布置在塔柱顶部的主机房内,机房地面高程647.5 m。主提升机主要包括4套卷扬提升机构、8套平衡滑轮组、1套安全制动系统、1套机械同步轴系统、4套干油润滑系统、1套钢结构检修平台、1套主提升机埋件及相应的电力拖动、控制、检测等设备。每套卷扬提升机构各由一台160 kW的交流电机驱动,4套提升机构间通过机械轴联接,形成封闭的同步轴系统。每个卷筒上绕有4根提升绳和4根转矩平衡绳,钢丝绳直径为64 mm。卷筒、滑轮的名义直径均为4.2 m。主提升机额定提升力为1 600 kN,最大提升高度为127 m。

承船厢由80根钢丝绳悬吊,并通过主提升机驱动,在船厢室内沿铺设在塔柱墙壁上的轨道上下运行。船厢外形尺寸为71.0 m×16.0 m×8.5 m(长×宽×厢头高)。为满足船厢运行和与闸首对接的需要,船厢上设置了具有相应功能的设备。在船厢头两端设有船厢门、厢门启闭机、防撞设备和液压泵站;在船厢门及防撞装置的内侧设有检修门;在船厢中部两侧设有顶紧结构;在距船厢横向中心线30.5 m处对称布置有4套夹紧机构和导向装置;船厢两端外侧设有疏散爬梯。此外,船厢上还设置了消防、照明、供电、电气控制等设备。

平衡重系统包括重力平衡重组、转矩平衡重组、上锁定装置、下锁定装置、轨道及埋件、平衡链及其导向装置等设备。重力平衡重组总重2 180 t,分8组布置在8个重力平衡重井内;转矩平衡重总重1 220 t,分4组布置在4个转矩平衡重井内。平衡重组由高容重混凝土块、钢结构安全梁、导向装置、钢丝绳调节组件、调整平衡重块等组成。在每个平衡重井的635.7 m高程设有平衡重上锁定平台,每组平衡重在上锁定平台上设置有2套上锁定装置。在平衡重井底部501.0 m高程设有平衡重下锁定平台,每组平衡重组均设有下锁定装置。

船厢室设备包括夹紧轨道、顶紧轨道、船厢上锁定装置、船厢下锁定装置、疏散通道设备等。夹紧轨道共4套,对称布置在船厢室两侧塔柱墙壁的混凝土牛腿上,距船厢室横向中心线30.5 m。顶紧轨道共4套,分别装设在塔柱中部两侧的混凝土牛腿上,用以向塔柱传递船厢与闸首对接时所产生的水平推力。船厢上锁定装置共4套,对称布置在塔柱631.0 m高程的混凝土牛腿上,距船厢室横向中心线21.5 m。船厢下锁定装置共4套,对称布置在船厢室501.0 m高程的底板上,距船厢室横向中心线21.5 m。

1.2.3 下闸首设备

第二级升船机下闸首布置在第二级中间渠道的上游端,用于船厢与第二级中间渠道的对接。下闸首设备包括钢闸首、工作闸门及其固定卷扬式启闭机、检修闸门及其固定卷扬式启闭机、工作门导向架、工作门锁定装置、检修门导向架、检修门锁定装置等。

工作门启闭机和检修门启闭机布置在下闸首启闭机房内,机房地面高程524.0 m。机房设有一台60 kN双向检修桥机,用于闸门启闭机的安装和检修。

1.3 第三级升船机设备布置

第三级升船机采用承船厢下游下水部分平衡垂直提升式,布置在第二级中间渠道与下游引航道之间,主要设备包括上闸首设备、船厢室段设备、下闸首设备和电气控制与检测设备。

1.3.1 上闸首设备

第三级升船机上闸首布置在第二级中间渠道的下游端,用于第三级升船机船厢与第二级中间渠道的对接。上闸首设备包括钢闸首、提升式平面工作闸门及其固定卷扬式启闭机、检修闸门及其固定卷扬式启闭机、工作门导向架、工作门锁定装置、检修门导向架、检修门锁定装置等。

钢闸首底部通过4个支座支承在混凝土横梁上,其上游端通过橡胶止水板与第二级中间渠道下游端连接。钢闸首的下游端设有用于与船厢对接的U形间隙密封机构,底部设有2套间隙充、泄水系统和1套间隙密封装置,中部设有1套防撞装置。

1.3.2 船厢室段设备

除因提升高度不同,致使主提升机的卷筒长度与第一级稍有差异外,第三级升船机船厢室段设备布置、结构型式、技术参数等与第一级升船机基本相同。

1.3.3 下闸首设备

第三级升船机下闸首设在船厢室下游,用于与下游引航道连接。下闸首布置有一道检修叠梁门,其承挡水位为下游检修水位444.1 m,检修门由7节叠梁组成,每节叠梁高2.45 m。检修叠梁门静水启闭,由一台2×160 kN双向台车式启闭机操作,台车式启闭机安装在两线混凝土结构轨道梁上,轨顶高程478.5 m。下闸首还布置有检修排水设备、补水设备。

2 设计中的关键技术问题

2.1 下水式升船机平衡重重量的确定

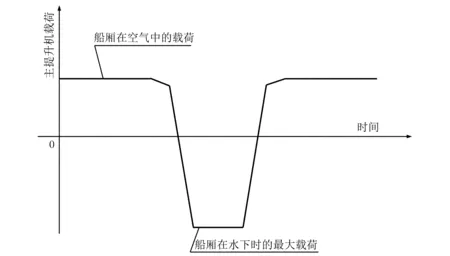

第一、三级500 t级下水式升船机是我国目前规模最大的下水式升船机。在此之前我国兴建的下水式升船机仅有岩滩250 t级升船机[3]。制约下水式升船机规模的重要因素是主提升机减速器的制造可行性。减速器的输出力矩是由主提升机的外载荷确定的。在船厢总重、提升高度等基本设计输入条件确定的情况下,唯一能够通过布置设计调节主提升机载荷的变量就是转矩平衡重的重量:转矩平衡重大时,主提升机在船厢空气中运行时的提升力小,而船厢入水终了时的反向提升力大;转矩平衡重小时,主提升机在船厢空气中运行时的提升力大,而船厢入水终了时的反向提升力小。因此合理确定转矩平衡重的重量,使得在船厢运行过程中,主提升机的载荷组合对减速器低速级齿轮的弯曲疲劳强度最为有利,便是下水式升船机总体设计的一个关键技术问题。解决这个问题的出发点是,通过确定平衡重的重量来确定主提升机在船厢空气中运行和进入水中最深处时各自提升力值,进而建立主提升机的载荷谱(见图4)以及减速器低速级小齿轮的载荷谱(见图5),根据小齿轮的载荷谱函数可求出计算小齿轮弯曲疲劳强度的等效载荷。显然,上述载荷谱以及等效载荷可以视为平衡重重量的单值函数。求出等效载荷对平衡重重量的导数并令其为零,即可求取使小齿轮弯曲疲劳强度等效载荷最小化的平衡重重量值。 再根据此平衡重的重量,最终确定主提升机在船厢空气中运行及水下最深处的载荷值[4-5]。分析过程如下。

图4 下水式升船机主提升机一个载荷循环的载荷谱曲线Fig.4 Diagram of the load spectrum in a load circle of the main hoist of the launching ship lift

图5 下水式升船机主提升机减速器低速级小齿轮单齿一个载荷循环的载荷谱曲线Fig.5 Diagram of the load spectrum in a load circle of a tooth of the low speed pinion of main hoist of the launching ship lift

承船厢在空气中运行时主提升机载为

F1=Wt-Wc+P1

(1)

承船厢在水时主提升机最大载荷为

F2max=Wc-γWs+P2

(2)

式中,Wt、Wc、Ws分别为船厢总重、平衡重总重和船厢结构设备重,γWs为船厢结构入水时扣除浮力后的重量,实际计算中可取γ=0.85~0.92。P1、P2分别为船厢在空气中和水中最低位误载水重量、钢丝绳僵性阻力、机械系统摩阻力、运动设备(包括船厢、平衡重、主提升机运动部件等)的惯性力、船厢重量与平衡重重量的误差、钢丝绳不平衡重量等载荷的合力。由图4~5可知,对减速器低速级小齿轮单个轮齿而言,在一个工作循环中载荷F2max发生次数为1,载荷F1发生次数为2ins。基于结构疲劳设计的线性累积损伤原理[6],主提升机按减速器低速级小齿轮齿根弯曲疲劳强度等效原则计算的等效载荷Fe可写成

(3)

式中,ns为对应于提升高度的卷筒旋转圈数,i为减速器低速级传动比,p是与减速器低速级小齿轮材料有关的系数[7-9]。为求得Fe的最小值,可求函数B对Wc的导数,并令其为0得:

(4)

(Wc-γWs+P2)p-1-2ns(Wt-Wc+P1)p-1=0

(5)

整理后求得对应于主提升机弯曲疲劳等效载荷最小的平衡重量表达式:

(6)

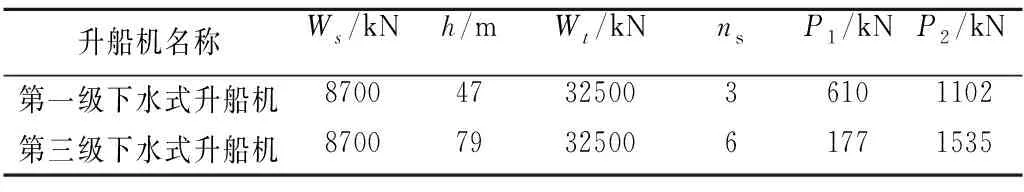

根据公式(6)对构皮滩第一、三级下水式升船机进行设计计算。船厢结构和设备中在水中的折减系数取0.9。减速器低速级传动比设定为5,与减速器低速级小齿轮材料有关的系数P取8.7。基本参数与设计计算结果如表1所示。

表1 构皮滩第一、三升船机平衡重重量计算参数

Tab.1 Parameters for computation of counterweight of the first and third shiplifts in Goupitan Hydropower Station

升船机名称Ws/kNh/mWt/kNnsP1/kNP2/kN第一级下水式升船机8700473250036101102第三级下水式升船机8700793250061771535

对于构皮滩第一和第三级下水式升船机,按上述方法确定的平衡重重量分别为22 784 kN(2 325 t)和228 689 kN (2 333 t),实际设计中确定平衡重重量为2 300 t,为承船厢总重的70.8%。

2.2 大型减速器研究

减速器是钢丝绳卷扬式升船机主提升机的核心设备。鉴于主提升机的布置特点,减速器一方面作为主提升机的传动设备需传递电机提供的功率,驱动船厢运行;另一方面减速器箱体又作为卷筒轴的支承结构,承受由钢丝绳拉力和卷筒组自重引起的竖直向下载荷,从而引起箱体的变形,这些变形会影响减速器的齿轮传动精度。下水式钢丝绳卷扬式升船机由于采用部分平衡方式,由船厢不平衡力引起的传动载荷较大;另外,由于主提升机传动设备没有重力平衡重,悬吊船厢的所有钢丝绳的载荷全部经卷筒支承在减速器箱体,这一方面会造成箱体竖直载荷较大,另一方面也由于主提升机纵向布置的困难从而对减速器的宽度有严格的限制。构皮滩第一、三级升船机主提升机减速器在船厢空气中运行时的输出扭矩为2×2 240 kN·m,船厢入水终了时刻的输出力矩为2×3 360 kN·m,其规模居国内升船机用减速器之首。由于布置条件限制,减速器的宽度不得于3.7 m,使得难以通过增加齿宽来提高齿轮的承载能力。由于扭矩过大,低速级齿轮的模数和齿轮最大直径接近减速器的机械加工设备和热处理设备制造加工能力的极限;同时减速器箱体的刚度须满足减速器齿轮传动精度要求。为保证构皮滩升船机建设的顺利实施,根据主提升机减速器大扭矩、大传动比、设计要求、使用环境等特点,工程建设单位组织减速器专业厂家开展了构皮滩第一、三级下水式升船机主提升机减速器的专题研究,其主要内容包括减速器各级传动比合理配置及传动齿轮布置方案的优化设计、整体结构和关键零部件制造的可行性研究、大型硬齿面齿轮制造加工工艺、大型箱体的变形和受力的有限元分析、低速级传动轴与卷筒轴合理可行的联结方案以及减速器负载试验等。

2.3 下水式升船机船厢水动力学试验研究

构皮滩第一级和第三级下水式升船机是目前世界上规模最大的下水式升船机,其船厢外尺寸达71 m×16 m,入水深度达5.5 m,为避免下水式船厢运行过程中出现不利的水力学问题,对船厢结构型式、出/入水速度、船只进/出船厢速度等通过物理模型进行了综合试验研究[10]。该项目各课题的主要研究内容包括以下几个部分。

(1) 承船厢出、入水过程运行特性试验研究。包括船厢出、入水过程中的速度、加速度及其船厢水动力特性;主提升机钢丝绳提升力及电机输出功率变化特性;船厢室内的水位波动特性及其对船厢水动力特性的影响;船厢底部拍击水面的水动力过程;船厢内船舶停泊条件研究;船厢出入水对接过程优化研究等。

(2) 承船厢和船厢室水力学试验。包括船舶进出船厢时水力条件及船舶进出船厢速度优化;在停位误差条件下开启闸门时船厢内的水力条件和船舶受力过程;船厢补、排水时厢内的水力条件和船舶受力过程;以上各工况船厢钢丝绳受力特性研究等。

(3) 升船机正常运行状态水动力特性研究。包括船厢正常升降运行过程船厢内水面变化特性;船厢速度、加速度变化特性;钢丝绳拉力变化特性;船船厢内船舶停泊条件;船厢运行速度优化等。

(4) 升船机事故状态水动力特性研究。包括各种事故状态(紧急制动、船厢失水、断绳、船厢拍击水面等)船厢内水面变化特性;船厢速度、加速度变化特性;钢丝绳拉力变化特性;船舶停泊条件等。

上述研究成果对于合理设计船厢结构、确定船厢出/入水速度和船只进/出厢速度、改善船厢运行水力学条件、确定和降低主提升机出入水时的载荷等提供了科学依据。

2.4 船厢纵倾稳定性研究

船厢纵倾稳定性是所有卷扬提升式全平衡垂直升船机的共性问题。构皮滩水电站第二级升船机是国内提升高度最高的升船机,当船厢在最低位时,作为升船机支承构件的提升绳其拉伸刚性较小,抵抗船厢倾覆的能力较弱,因此为保证升船机运行安全,对船厢纵倾稳定性进行定量分析和评估就成为该升船机总体设计的一个关键技术问题。

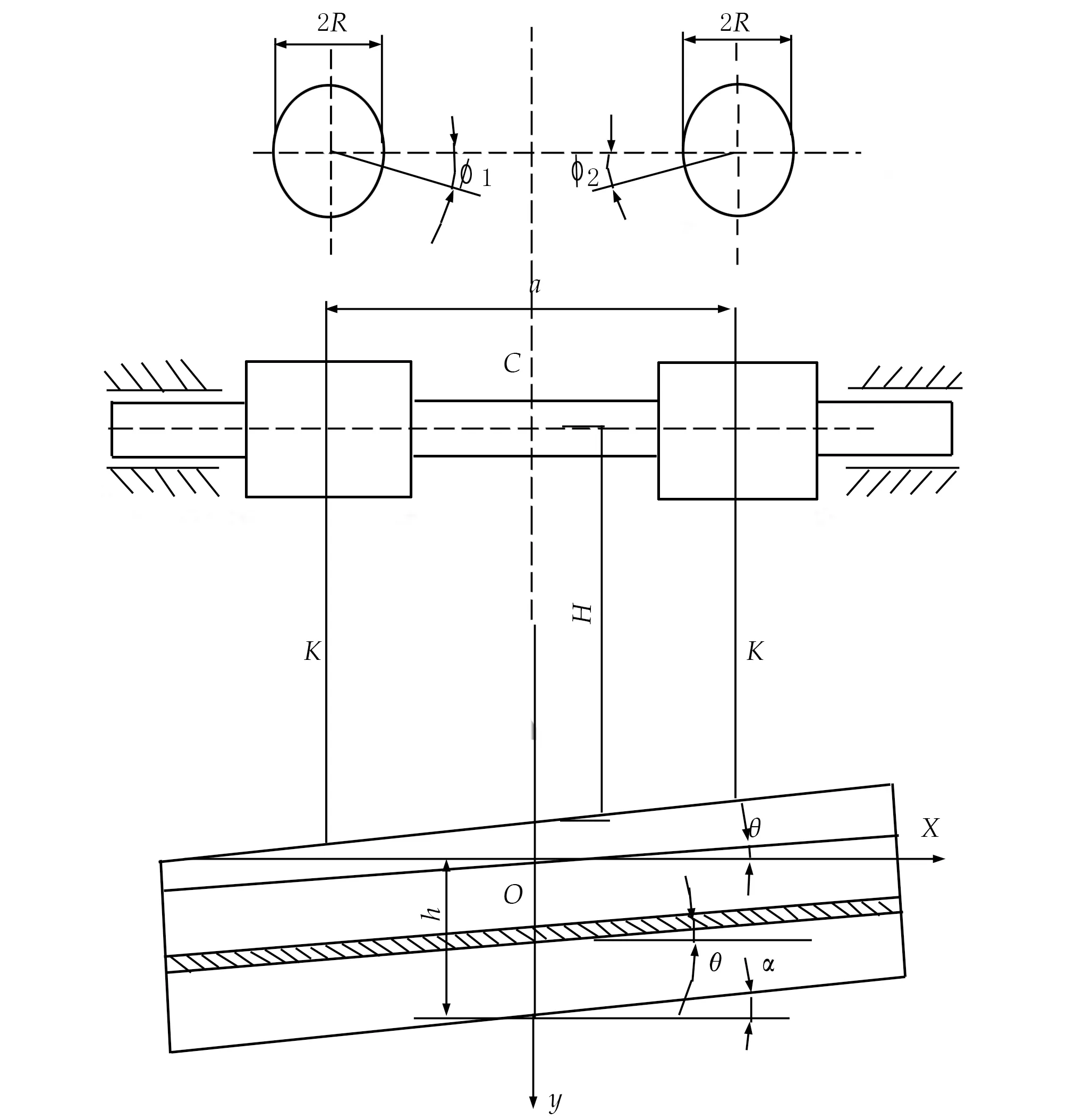

船厢纵倾失稳是由于船厢内水体的流动性引起的。船厢纵倾稳定最不利的情况是船厢处于最低位,而主提升机结束对接状态准备启动的状态,此时钢丝绳刚度最弱且同步轴弹性变形的大小对船厢纵倾稳定性会产生至关重要的影响。为此,研究船厢纵倾稳定性的力学模型需将主提升机包括在内[11-13]。图6为船厢纵倾稳定性研究的力学模型。图中,船厢简化为做平面运动的刚体;水体则是满足容器晃动的豪斯纳尔理论的流体;主提升机的每台卷扬机以其直径为卷筒直径的匀质圆盘模拟,同步轴则以连接卷扬机的轴段模拟;假定卷扬机的电机轴不受电机电磁力矩作用;钢丝绳则以拉伸弹簧代之。研究步骤如下。

(1) 根据船厢水体晃动的豪斯纳尔假设、流体质量守恒定律(连续性方程)、动量守恒定律定律,推导出流体对船厢的倾覆力矩。

(2) 根据图6所示的力学模型计算出系统的拉格朗日函数,再根据分析力学的拉格朗日方程求出图6力学模型的动力学方程。

图6 船厢纵倾稳定性动力学模型示意Fig.6 Model for trim stability of the ship chamber pitch

(3) 通过变量变换,消去船厢竖直运动变量和主提升机转动角变量,使动力学方程为仅含船厢纵倾角、同步轴扭转角的两自由度二阶常微分方程组。

(4) 根据常微分方程运动稳定性理论,线性系统的稳定性条件为常微分方程所对应的特征方程的根实部不大于零,据此建立稳定性判据;并推导满足临界稳定条件所对应的主提升机纵向中心距(临界主提升机纵向中心距)为

(7)

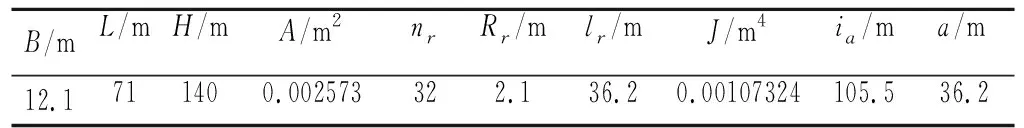

式中,g为重力加速度,取9.8m/s2;ρ为水体密度,取1 000 kg/m3;E为提升绳的弹性模量,取1×108kN/m2;G为钢材的切变模量,取=8.08×108kN/m2;na=2,为纵向同步轴的个数;B为船厢宽度;L承船厢水域长度;H为提升绳的最大悬吊长度;A为单根提升绳的金属横截面积;nr为提升绳的数量;Rr为卷筒的名义半径;lr为单边同步轴的纵向长度;J为单根同步轴横截面的极惯性矩;ia为同步轴与卷筒的转速比,a为主提升机实际中心距。对于构皮滩第二级升船机,将船厢、主提升机和钢丝绳等设备相关设计参数(见表2)代入计算公式(7)进行计算,计算得临界纵向吊点中心距为15.77 m。

(5) 将实际主提升机纵向中心距与临界主提升机纵向中心距的比值作为安全系数:

(8)

表2 构皮滩第二级升船机船厢纵倾稳定临界主提升机纵向中心距计算参数

Tab.2 Parameters for computation of critical longitudinal distance of the main hoist for chamber pitch stability

B/mL/mH/mA/m2nrRr/mlr/mJ/m4ia/ma/m12.1711400.002573322.136.20.00107324105.536.2

根据国内已经过运行或调试运行检验的全平衡钢丝绳卷扬升船机的特性参数,计算各升船机临界主提升机纵向中心距,并与其实际主提升机纵向中心距相比较,寻求所有升船机中安全系数的最小值,以此作为船厢纵倾稳定设计的最小安全系数。研究表明[9,13],在目前已建和已运行的全平衡钢丝绳卷扬式垂直升船机中,最小安全系数为2.2。将式(7)计算得出的临界主提升机纵向中心距和实际主提升机纵向中心距值代入式(8),得构皮滩第二级升船机船厢纵倾稳定安全系数为2.3,满足规范规定的最小值要求。不过很显然安全系数值与规范要求的最小值已经非常接近,说明对于高扬程的全平衡钢丝绳卷扬式升船机,船厢纵倾稳定性问题是非常值得关注的问题。

3 结 语

构皮滩三级升船机是国内升船机中极具特色的升船机工程。第一、三级500 t级下水式升船机的兴建是下水式升船机设计和建设的一个重要里程碑,同样,第二级500t级钢丝绳卷扬全平衡垂直升船机的提升高度是该类型升船机之最,也是国内该类型升船机设计的一个突破。构皮滩三级升船机的设计研究成果,进一步丰富了钢丝绳卷扬提升式垂直升船机的设计理论和方法,可为我国同类型升船机的设计提供有益的借鉴。