基于断裂力学的高压共轨燃油系统可靠性设计

2019-05-30崔彪杨海涛吴东兴夏兴兰张武凯余成龙

崔彪,杨海涛,吴东兴,夏兴兰,张武凯,余成龙

(中国第一汽车股份有限公司无锡油泵油嘴研究所,江苏无锡214063)

0 前言

断裂力学是研究含裂纹 (缺陷)构件断裂强度的一门学科。它的发展解决了许多工程中灾难性的低应力脆断问题,已成为失效分析的重要研究方法之一,弥补了常规设计方法的不足[1]。传统疲劳分析方法描述的是没有初始裂纹的结构在承受交变载荷作用下,产生宏观裂纹及裂纹扩展直至结构断裂全过程。其可靠性评价是两点式的,即将构件在特定工况下的最大应力或名义应力与材料强度进行比较。这里的强度包含抗拉强度、屈服强度及疲劳强度。当最大应力超过抗拉强度或名义应力超过疲劳强度时,则认为构件在有限的寿命内将发生破坏。这种传统可靠性评价方法的缺陷在于,忽略了加工工艺对可靠性的影响,也可以说是表面质量特性对可靠性的影响。如表面粗糙度,其在一定程度上反映了构件表面微裂纹的大小。

高压共轨燃油系统的油道内表面,尤其是当高压油道是细长形或深盲孔的结构型式时,受加工工艺的限制,其表面的粗糙度要求难以得到保证。在当前的工艺水平条件下,精加工如钻、镗等工序完成后,表面粗糙度Ra值较高,通过一定的高压清洗及液体挤压研磨,表面光洁程度有所提高;但Ra值通常仍处于1.6 μm水平,对裂纹大小具有重要影响的Rz参数甚至在数10 μm以上。高压系统应力高,且应力是交变的。如果材料表面存在非常微小的缺陷,由于缺口效应,往往会从微裂纹处开始产生应力集中,最糟糕的情况是完全裂开。这些微小缺陷有时候是由于加工留下的伤痕,在高压 (200 MPa,甚至250 MPa)的环境下,即便是材料中的细微夹杂物,也会成为开裂的起因。因此,在高喷射压力共轨燃油系统的开发过程中,采用断裂力学方法对其可靠性设计进行评估,十分必要。

1 断裂力学理论

断裂力学方法描述的是结构具有初始裂纹缺陷,其在承受交变载荷作用下,裂纹扩展至失稳状态的规律[2-3]。

1.1 应力强度因子

构件的断裂起源于裂纹,而裂纹的静止、平衡或发展都与裂纹尖端附近的应力场有直接关系,即应力强度因子K。K值是随载荷、结构、裂纹 (包括大小、形状及位置)的不同而改变的动态量,其表征了在外力作用下构件裂纹尖端附近应力场的强弱,用公式可以表示为:

式中:K为应力强度因子,MPa·mm1/2;f为形状因数 (与裂纹大小、位置等有关),该值一般介于1~1.2;σ为名义应力,MPa,即裂纹位置上按无裂纹计算的应力大小;a为裂纹尺寸,mm。

1.2 断裂判据

当构件裂纹尖端处应力强度因子K值达到了临界值KIC时,构件就会失稳断裂。临界值KIC表征了材料阻止裂纹扩展的能力,是度量材料韧性好坏的一个定量指标,称为断裂韧性。断裂韧性KIC为失稳断裂的临界值,与材料种类、其热处理方式等都有关系,可通过特定的材料试验获得。对于裂纹在动载下是否扩展,则用指标Kth来衡量。其值为裂纹扩展门槛值,Kth通常比KIC小很多。当构件在实际工作状态下的应力强度因子K小于Kth时,裂纹将不会发生扩展,此时为永久寿命;当Kth<K<KIC时为有限寿命,具体的疲劳寿命与材料的裂纹扩展速率有关。

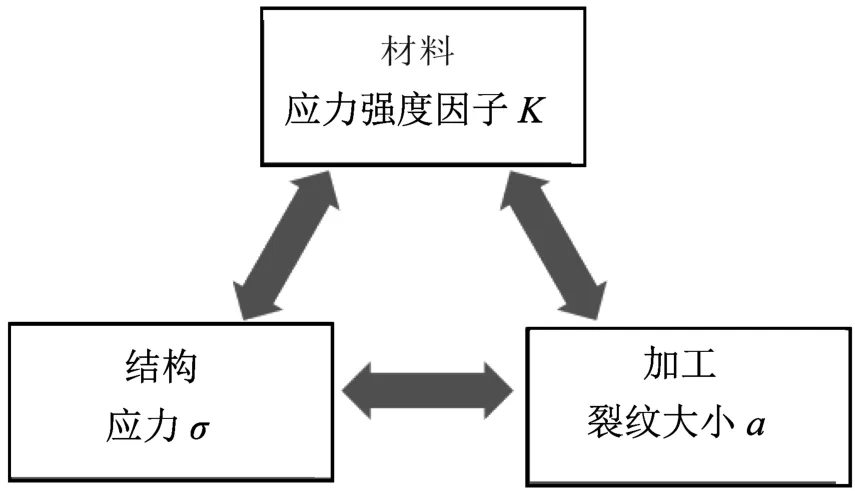

1.3 材料、结构与加工之间的关系

断裂力学理论实际上将材料、结构设计及加工工艺三者有机地统一在一个理论框架下 (见图1)。应力强度因子K值由结构应力水平及表面加工质量决定,通过断裂判据将K值与材料本身的断裂参数 (KIC、Kth)进行比较,可以对可靠性设计进行评价。相比于传统疲劳分析方法,断裂力学方法承认初始缺陷的存在更符合实际情况。

图1 材料、结构与加工之间的关系

2 案例分析

2.1 现象描述

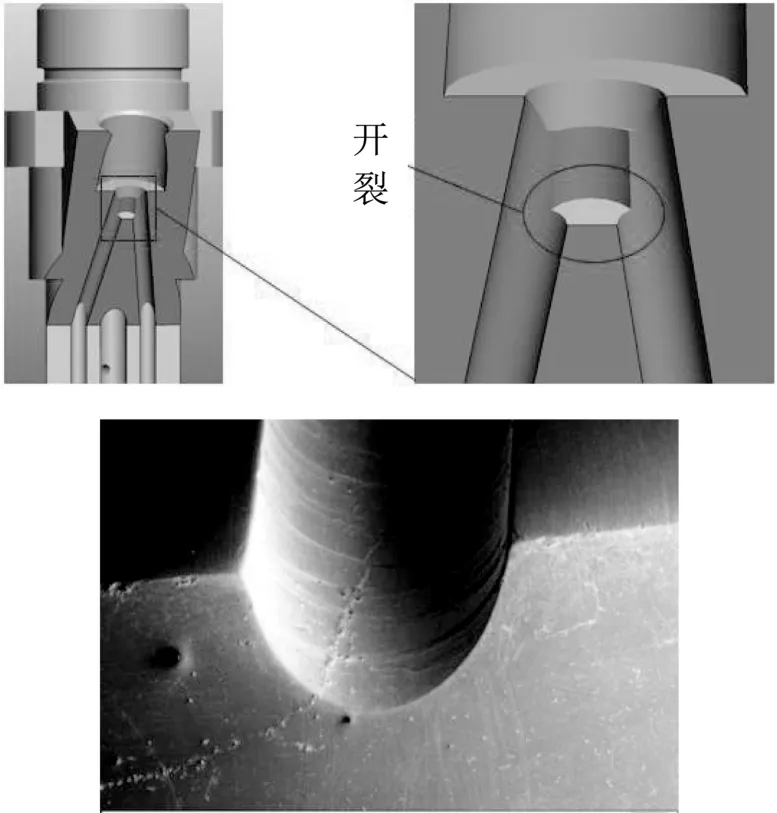

某共轨燃油系统的喷油器配套大功率发动机。为了保证进油速率并减少压力波动,喷油器采用双进油道设计。在其油泵台架试验过程中,喷油器的进油道鼻梁处发生开裂现象 (见图2)。

图2 进油道鼻梁处开裂

2.2 应力及疲劳分析

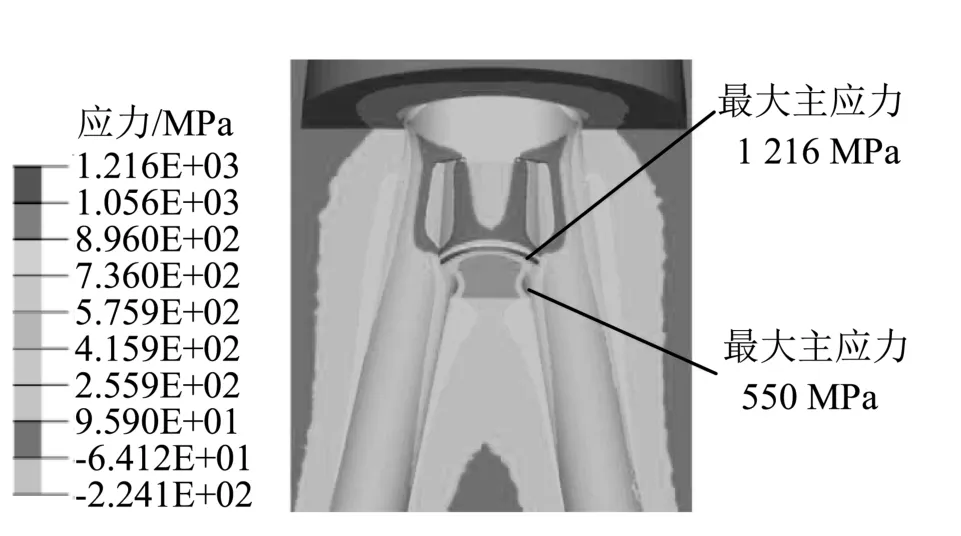

采用ABAQUS软件,按共轨压力220 MPa,采用传统的疲劳计算方法,对喷油器进油道鼻梁及沉孔圆角位置的应力分布进行了有限元计算分析,分析结果如图3~4所示。

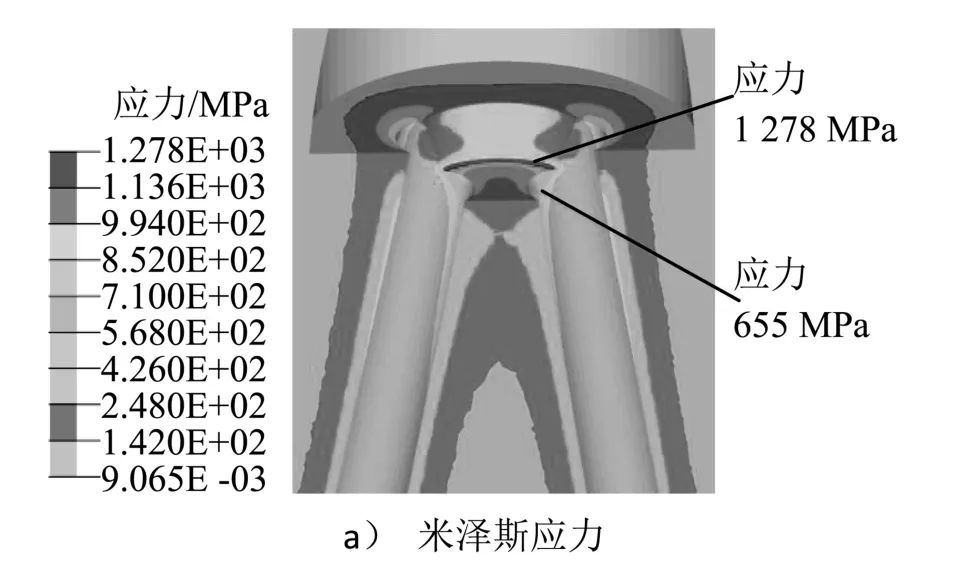

从计算结果可以看出,沉孔圆角位置应力集中明显,米泽斯应力值达到1 338 MPa,最大主应力为拉应力,其值为1 216 MPa。鼻梁处米泽斯应力为725 MPa,最大主应力同样为拉应力,其值为550 MPa。按原设计方案,沉孔圆角处在220 MPa油压作用下,其应力必然超过其屈服强度。因为喷油器在220 MPa轨压稳态工作时,油道内油压波动范围在-30%~+17%。按传统疲劳计算方法计算,所得结果表明最危险位置为沉孔圆角处 (见图5),而鼻梁位置不会发生疲劳破坏,然而实际情形却是在鼻梁处发生开裂。

图3 米泽斯应力

图4 最大主应力

图5 传统疲劳计算结果

2.3 断裂力学分析

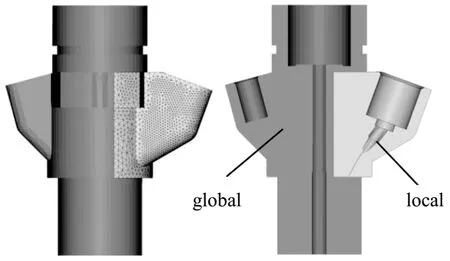

对该双油道喷油器体建立计算模型,并根据鼻梁区域表面质量检测结果,在鼻梁区域设置1条初始微裂纹,裂纹尺寸为50 μm。为了节约自适应网格划分及有限元计算时间,将模型分为global和local两块区域,如图6所示。随着裂纹的不断扩展,计算时间越来越长。为提高计算效率,只对local模型进行网格更新,而global模型网格保持不变,以节省更新网格的时间,控制整体网格的规模,即网格总数。

图6 计算模型

裂纹尖端各个位置对应的应力强度因子KI、KII、KIII值如图7所示。裂纹尖端位置即为裂纹扩展的最前沿位置,KI为张开型裂纹,KII为滑开型裂纹,KIII为撕开型裂纹。从图7可见,裂纹以I型裂纹即张开型裂纹为主,从绝对数值大小上可以直观地看出,是I型裂纹起主导作用。

初始裂纹尺寸50 μm时,在油压220 MPa载荷作用下,裂纹源处的应力强度因子约为180 MPa·mm1/2,大于材料断裂韧性门槛值Kth(该值一般不大于150 MPa·mm1/2),裂纹将发生扩展。图8为双油道喷油器体的裂纹扩展路径预测结果。图9为3个不同时期下的双油道鼻梁裂纹的扩展程度。

采用电子扫描显微镜 (SEM)对该开裂喷油器实物进行断口形貌检测,结果如图10所示。断口形貌检测结果与图8~9中仿真预测的裂纹扩展路径一致,验证了计算结果的准确性。

图9 不同时期下的裂纹扩展程度

图10 SEM断口形貌

3 结构优化设计

基于上述分析可知,要避免双油道喷油器体在鼻梁位置的开裂,可以从以下3方面采取措施:1)严格控制高压油道内表面的粗糙度水平,尤其是鼻梁区域,该区域的初始裂纹尺寸建议控制在20 μm以下,如图11所示。此时其裂纹尖端位置应力强度因子K小于喷油器体材料20CrMo门槛值Kth,即使存在裂纹也不会发生扩展;2)对双油道喷油器的结构进行优化设计,降低鼻梁区域的原有应力水平,如图12所示。通过优化两进油道夹角及减小沉孔深度,鼻梁处米泽斯应力可降为655 MPa,最大主应力可降为460 MPa;3)当上述2种方法已做到极致无潜力可挖时,还可以通过优选材料或改进热处理工艺等手段,提高材料本身的断裂韧性KIC及门槛值Kth来满足可靠性要求,如选取Kth值大于200 MPa·mm1/2的材料。

图11 裂纹尺寸20μm时应力强度因子

图12 结构优化设计后应力分布

4 结论

以某双油道喷油器体为例,应用断裂力学理论仿真了其在交变压力载荷作用下的裂纹扩展路径,仿真的预测结果与实际裂纹断口形貌检测结果一致。随着喷射压力的提高,共轨产品零部件开裂的风险将增加,运用断裂力学理论对产品进行设计、分析和质量控制显得尤为重要。在高压共轨燃油系统的开发过程中,应用断裂力学理论可对结构应力、微裂纹大小及应力强度因子三者进行优化匹配,这对结构设计优化、加工工艺控制及关键零部件材料选择具有重要的指导意义。