气道燃油喷射汽油机颗粒数排放光学试验研究

2019-05-30郑巍

郑巍

(泛亚汽车技术中心有限公司,上海201201)

0 概述

随着日益频繁发生的雾霾对人们身体健康造成危害,公众对大气污染的关注度越来越高;与此同时,相应的立法也越来越严苛。国家最新出台的《轻型汽车污染物排放限值及测量方法 (中国第六阶段)》(简称GB6排放法规)中就新增了对汽油发动机颗粒物排放的限值要求:按照全球轻型汽车测试循环 (World LightVehiclesTestCycles,WLTC)工况,颗粒物排放数 (Particulate Number,PN)不高于6×1011个/s[1]。最近几年,随着中国汽车工业的高速发展和产品技术迭代升级,直喷(Direct Injection,DI)汽油发动机由于其众所周知的许多优点逐渐占据市场主流;但是,气道燃油喷射 (Port Fuel Injection,PFI)汽油发动机由于其突出的性价比优势在市场上仍然占据着相当的份额。通过文献调研发现,目前国内外关于汽油发动机颗粒数 (particulate number,PN)排放的研究,主要集中在直喷DI汽油发动机[2-3],较少涉及PFI汽油发动机PN排放研究。本文采用AVL公司Visio-Scope及VisioKnock光学燃烧分析系统,对某国产PFI增压汽油发动机进行试验,揭示PFI汽油发动机PN的生成机理,为减低发动机PN提供改进方向。

1 汽油机颗粒物排放的产生

机动车排放对大气中PM2.5颗粒物的贡献主要包括2个方面:一是从发动机排气管排出的以固态形式存在的一次颗粒物,二是以气态形式,如SO2、NOx和可挥发性有机物 (VOCs)等,排出在大气中发生稀释冷凝或与大气中其它物质发生复杂的物理化学反应后所产生的二次颗粒物。研究表明,无论是固态的一次颗粒物,还是排到大气后转化成二次颗粒物的各种燃烧生成的气态物质,其主要来源均是缸内混合气过浓燃烧及液态燃料油膜燃烧的生成物[4-6]。

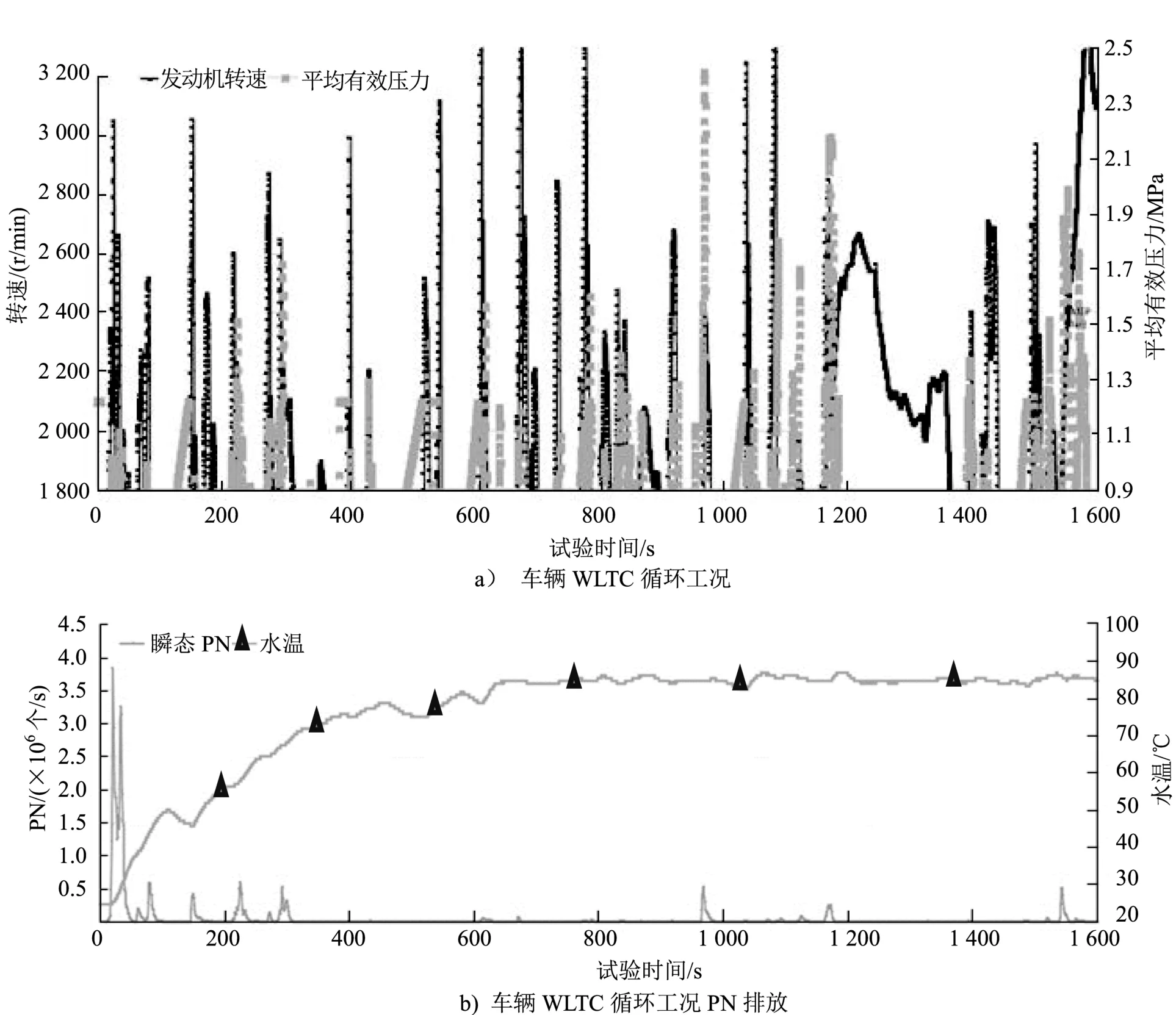

图1为装有某PFI增压汽油发动机的整车WLTC循环PN排放测试结果。通过详细分析测试数据可以发现:1)冷起动阶段 (前40 s),颗粒物累计排放数量占整个循环排放数量的57%;2)冷态阶段 (前100 s,发动机水温≤50℃),颗粒物累计排放数量已经达到整个循环排放数量的66%;3)图1中的几个颗粒物排放峰值区域积分之和,在循环工况中时间占比仅仅约9%,但颗粒物排放数量的贡献却占到整个循环排放数量的90%;4)颗粒物排放峰值出现在整车中、大负荷急加速的瞬态工况。

发动机在中、大负荷瞬态急加速工况下,喷油量会随着负荷增加而显著增加。在发动机冷态工况下,喷射在气道内的大量燃料油雾碰到气道壁和进气门背部时会形成液态油膜。如果这些液态油膜在较短时间内无法实现完全蒸发,将以液态燃油的形式进入燃烧室参与燃烧。此外,如果采用开阀喷射(intake valve opened injection)的喷油策略,部分在开阀期间喷射进入气道的油雾,也会被进气道的高压气体吹入燃烧室,在燃烧室排气门或者气缸套壁面上形成液态油膜参与燃烧。这些液态油膜的过浓燃烧导致了PN的急剧上升。

图1 某PFI发动机所配整车的PN排放分布

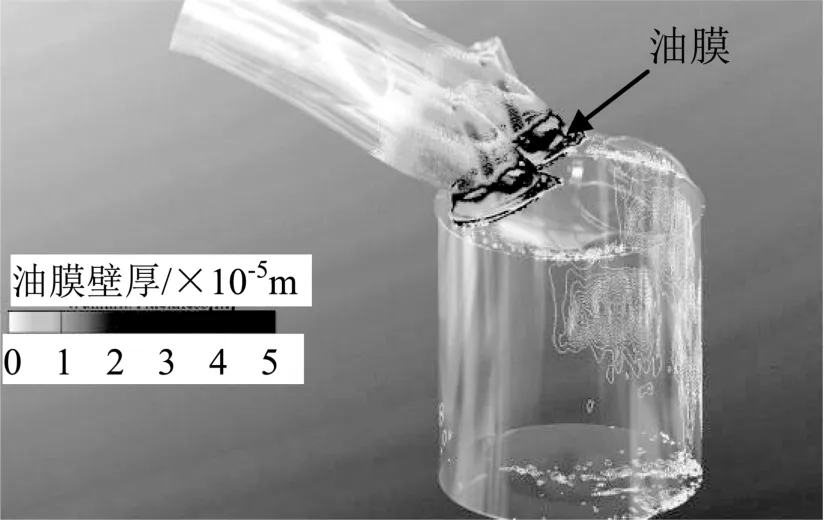

为了更好地理解上述PN排放峰值出现的机理,结合气道、喷油器设计及相应的喷油策略,进行了相关冷态工况气道燃油喷射的计算流体动力学 (computational fluid dynamics,CFD) 模拟分析,如图2所示。模拟分析工况为:发动机转速2 000 r/min、全负荷、水温30℃。图2中油膜壁厚的颜色随厚度增加而逐渐变深。为了进一步校正CFD模拟分析结果,采用了AVL公司Visio-Scope和VisioKnock系统进行了相应的光学燃烧分析试验。

图2 冷态工况气道喷射油膜CFD分析

2 光学燃烧分析试验

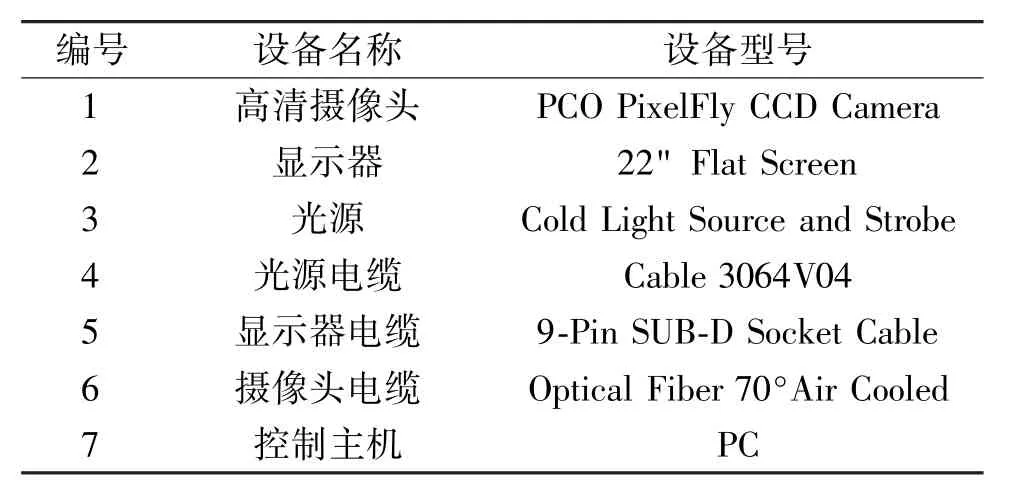

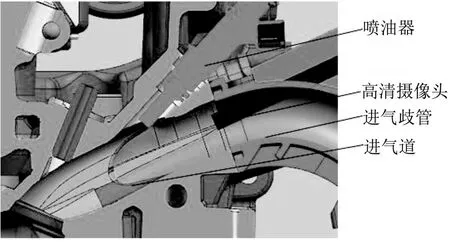

VisioScope气道可视化试验测试系统主要由高清摄像头、显示器、光源、控制主机等组成,如图3所示,具体设备型号见表1。

表1 VisioScope气道可视化试验测试系统设备

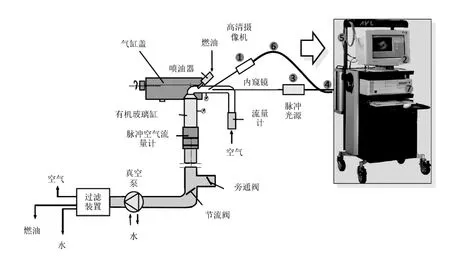

高清摄像头在气道上的布置如图4所示。通过控制主机来调整摄像头的拍摄频率和发光频率,使其与发动机转速同步进行高频拍摄,再将所有照片依序回放,可以实现慢速复现气道内的整个燃油喷射过程。

为了对比研究不同气道设计和不同喷油器设计对PN排放性能的影响,基于某国产PFI增压汽油发动机,采用2种气道设计与3种喷油器设计组合,作为试验条件 (如表2所示),在不同发动机转速和负荷,及冷态和热态2种温度 (30℃和90℃)试验工况 (见表3)下,进行全面可视化气道喷油对比试验。

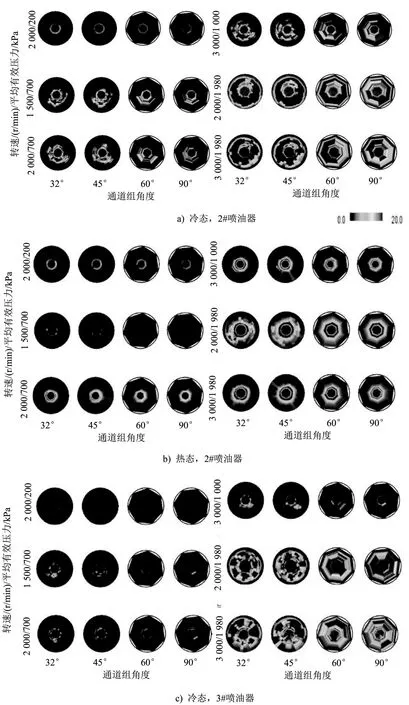

通过气道可视化试验,可非常直观地观察到以上每个试验工况下完整的燃油喷雾过程。图5所示为1组典型的喷雾照片对比。从图5中可以看出,在30℃水温的冷态工况下,当发动机负荷,即平均有效压力 (brake mean effective pressure,BMEP)高于700 kPa时,燃油喷射存在湿壁现象,气道壁面以及进气门背面均堆积了较多的液态油膜,而且负荷增大,湿壁愈多。这说明当平均有效压力高于700 kPa时,不同的喷油器喷射锥角,及不同的喷雾策略,已没有本质区别,无法改变气道内壁和气门背面的油膜状态。

图3 VisioScope气道可视化试验测试系统示意

图4 进气道高清摄像头布置示意

表2 VisioScope气道可视化试验条件

表3 VisioScope气道可视化试验测试系统设备

对比分析其他照片,发现在热态90℃水温、BMEP<700 kPa的小负荷工况下,气道内的湿壁现象得到明显改善。由此可知,发动机在冷态大负荷时,气道喷射的燃油蒸发速度较慢,远不及燃油堆积的速度,气道内的油膜厚度主要受温度和发动机负荷的影响,高温、小负荷有利于油膜的蒸发。反之,低温、大负荷则会造成较多的气道油膜。

图5 VisioScope气道内燃油喷雾照片(转速:2 000 r/min,水温:30℃)

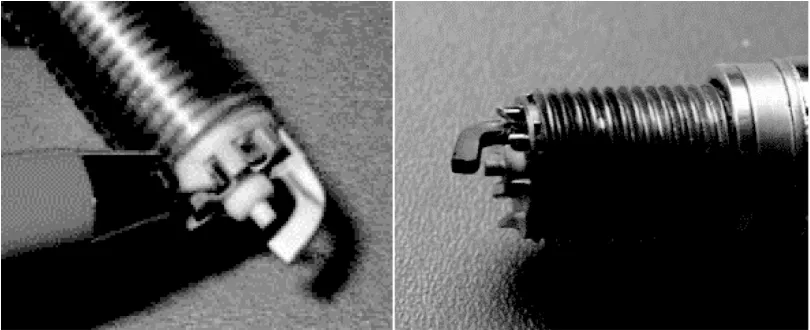

采用VisioScope系统测试完气道燃油喷射情况后,又采用VisioKnock火花塞光纤试验系统对燃烧做进一步的分析测试。VisioKnock火花塞光纤试验系统主要由光信号记录仪、火花塞光纤、光纤控制器、光信号传输线、电脑控制主机等组成,如表4和图6所示。

表4 VisioKnock火花塞光纤试验测试系统设备

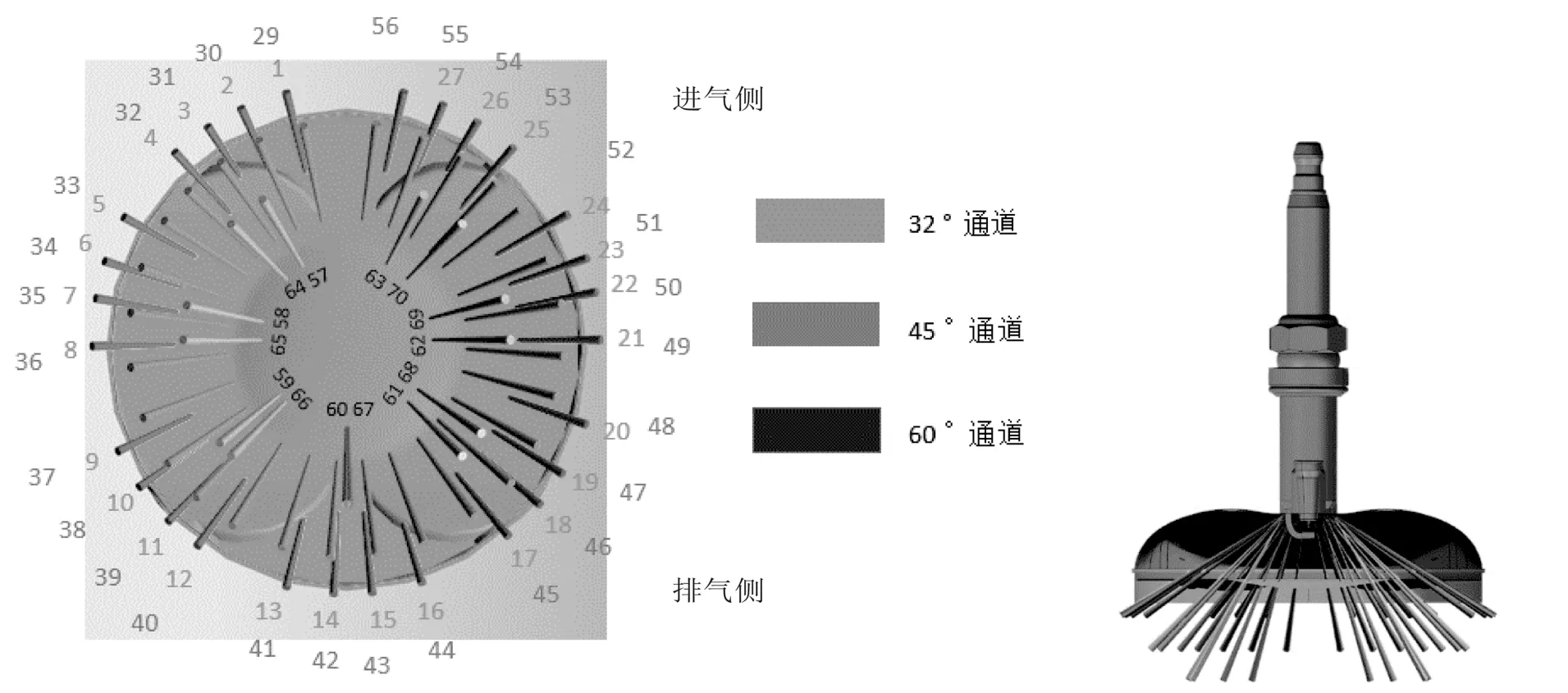

火花塞光纤传感器的安装如图7和图8所示。图8显示了32°、45°和60°的通道,90°通道因其垂直纸面方向而不能被显示。在火花塞头部沿着3个不同锥角的锥面分别安装不同转角光纤传感器,共70个。由于过浓燃烧生成的碳烟火焰比正常燃烧火焰会发出更亮的光强,光纤传感器根据采集到的不同光强,输出不同信号到光信号记录仪,最后再由VisioKnock系统的软件将光信号记录仪记录的信号转换成不同颜色的图像输出,用彩色云图来展示燃烧室内的燃烧情况。

图6 VisioKnock火花塞光纤试验测试系统

图7 装有光纤传感器的试验用火花塞

70个不同角度的光纤传感器,采集的光信号覆盖了缸内燃烧室的绝大部分燃烧区域。Visio-Knock系统最终生成的云图所对应的燃烧室具体位置和范围如图9所示,与试验发动机的几何燃烧室一致。图中EX表示排气,IN表示进气。

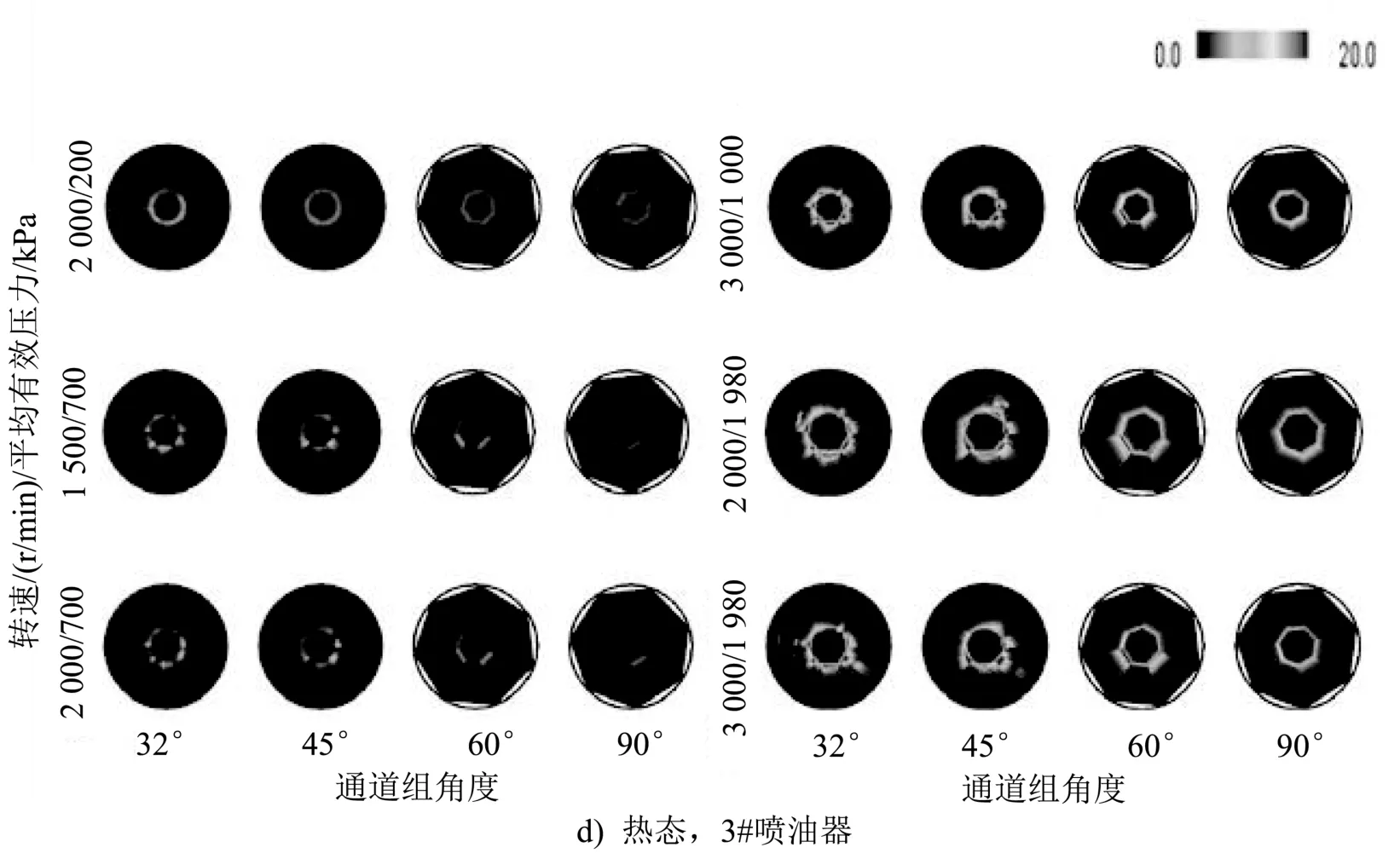

同样,采用表2所示的试验条件和表3所示的试验工况,观测发动机在不同试验工况下缸内的真实燃烧状况。选取具有代表性的1组VisioKnock生成的云图,如图10所示,该组选用B气道。

通过对图10 a) ~10 d)4组燃烧云图 (图中由暗到亮的颜色代表了火焰亮度,白色为最大亮度)对比分析可以看到,在30℃水温冷态,中、大负荷工况下,缸内进气座圈和排气侧气缸套附近区域均存在较明显的碳烟火焰。90℃水温热态,小负荷工况下,燃烧室内无明显碳烟火焰;负荷增至700 kPa时,燃烧出现少量碳烟火焰;负荷增至1 000 kPa时,出现明显碳烟火焰。3#喷油器设计方案无论是冷态还是热态,在相同负荷情况下,燃烧出现碳烟火焰的情况要明显优于2#喷油器设计方案。由此可见,3#喷油器通过优化喷油夹角,减小油雾粒径可以明显改善缸内燃烧,减少碳烟火焰的生成。

图8 火花塞光纤传感器布置示意

图10 VisioKnock燃烧分析云图

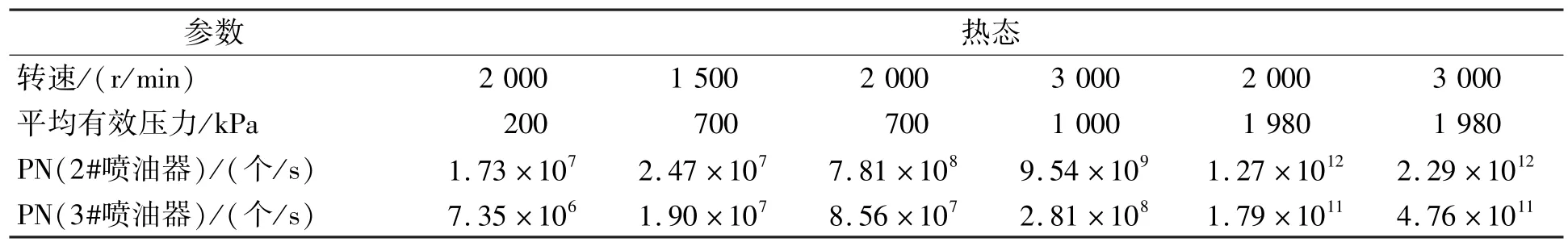

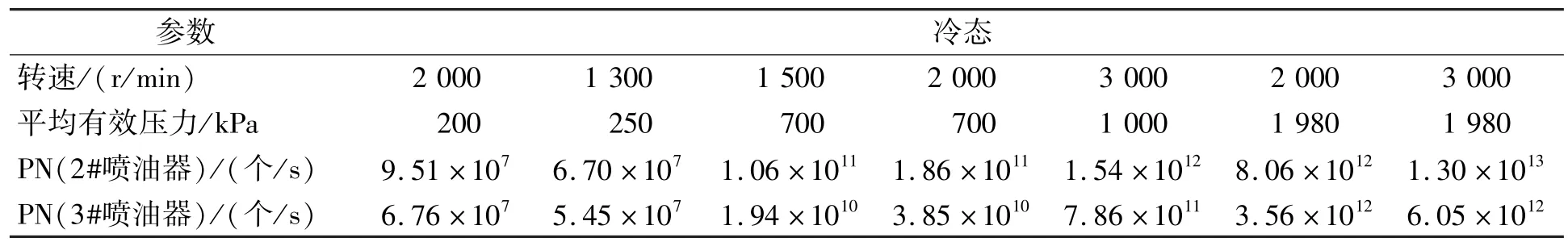

为了进一步证实碳烟火焰与PN排放之间的关系,上述试验中同时采集了不同试验条件下的发动机PN排放数据,如表5所示。3#喷油器所装发动机的PN排放数据要明显优于2#喷油器所装发动机的PN排放;PN排放数据的试验结果与VisioKnock系统观测到的缸内碳烟火焰情况也十分吻合。

表5 2种喷油器所装发动机PN排放数据对比 (1)

表5 2种喷油器所装发动机PN排放数据对比 (2)

3 结论

PFI汽油发动机PN的生成主要来源于缸内混合气过浓燃烧及液态油膜燃烧的生成物。气道内的油膜厚度受温度和负荷的影响,低温、大负荷则会造成较多的气道油膜,缸内燃烧易出现明显碳烟,PN排放高。

借助CFD分析和AVL VisioScope及VisioKnock光学燃烧分析系统,分别从模拟分析和光学试验的角度验证了PN排放与气道油膜生成、缸内碳烟火焰相关联。通过对比试验,表明优化气道和喷油器的设计可以降低PFI发动机PN排放。本文的分析方法和试验设备的应用为后续进一步优化汽油发动机PN排放提供了有效的设计分析手段。