冲击类钻井提速工具专用PDC钻头设计与试验

2019-05-30王建龙于志强

王建龙,于志强,王 波,郭 菲,柳 鹤,刘 轩,赵 虹

(1.中国石油集团 渤海钻探工程技术研究院,天津 300450;2.中国石油集团 渤海钻探第五钻井分公司,河北 河间 062465)

冲击类提速工具主要包括周向冲击、轴向冲击和复合冲击工具,该类型工具主要是在深部硬地层,岩石硬度高、可钻性差的地层中,保护钻头、提高机械钻速[1-3]。其中,技术成熟、应用规模最大的冲击类提速工具主要有扭力冲击器和螺杆式液动冲击器两种。国外阿特拉斯能源技术公司、贝克休斯及国民油井等公司的冲击类提速工具比较成熟,为了更好地发挥工具的作用,需配套专用PDC钻头。国内中石油钻井院、渤海钻探工程院和胜利油田钻井院等都研制出了不同类型的冲击类提速工具,但均无配套专用PDC钻头,整体应用效果不理想。究其原因主要有两个方面:一是,由于工具结构、材质和加工工艺等原因导致的工具性能不稳定;二是,所用PDC钻头与工具匹配性差,工具的冲击能量利用率低,未发挥出工具的作用。

为了充分发挥冲击类提速工具的冲击破岩效果,本文通过调研、理论分析与模拟等方法,评价了冲击类提速工具与地层和PDC钻头的适应性,以此设计了专用PDC钻头,并进行了现场试验,取得了较好的应用效果。

1 冲击钻井工具适应性分析

1.1 扭力冲击器

深部致密泥岩地层由于埋藏深、压实程度强,岩石的硬度高、塑性和研磨性强,可钻性差。常规的“螺杆钻具+PDC钻头”在该类型地层中钻进时,PDC钻头吃入地层困难,钻头容易产生黏滑现象,使得钻柱和钻头做无规则运动(如图1),破岩效率低[4-5]。然而,大量的现场试验和国内外学者研究表明,扭力冲击器在深部硬塑性泥岩地层中能够消除钻头的黏滑效应,保护PDC钻头,提高机械钻速[4,6]。

图1 深部地层钻柱运动状态示意

扭力冲击器(如图2)属于高频扭转冲击工具,是将钻井液的流体能量转换成高频的(频率750~1 500 min-1) 、周期性的周向冲击力(约2 kN),并直接作用在钻头上。这种高频冲击力改变了钻头的运动状态,钻头不需要等待扭力蓄积到一定程度就可以破碎岩石,使得整个切削地层的过程处于稳定状态,有效保护了钻头、提高了硬地层机械钻速[7]。

1.2 螺杆式液动冲击器

深部硬脆性地层具有硬度高、研磨性强、脆性强、可钻性差的特点,常规的“螺杆钻具+PDC钻头”很难吃入地层,导致机械钻速低,钻头磨损严重。在硬脆性地层中钻进时,施加钻压越大,钻头吃入地层的深度越深;钻头切削齿与地层的接触面积越小,

1—外壳短节;2—液动锤外壳;3—液动锤;4—传动接头;5—分流器;6—启动器;7—导流器。

破碎岩石效率越高。因此,可以通过增加钻压或者减小钻头切削齿与地层的接触面积,提高硬脆性地层的破岩效率。大量的研究和现场试验结果表明,螺杆式液动冲击器(如图3)在可钻性级值4级以上、抗压强度大于100 MPa的硬脆性地层中提速效果最佳[5,8-10]。

1—防掉总成;2—马达总成;3—万向轴总成;4—冲击振动总成。

螺杆式液动冲击器属于轴向冲击旋转钻井工具,将螺杆钻具和冲击器集成在一起,形成了具有轴向高频冲击功能的螺杆式冲击器,既有螺杆钻具传输转速和扭矩的作用,又能产生周期性高频(900~1 200 min-1)轴向冲击力(0.5~2.0 kN,可调)。两者共同作用在钻头上,钻头在静压旋转和轴向高频冲击载荷联合作用下,破岩效率大幅提高。

2 PDC钻头参数与冲击能量利用率分析

为了分析PDC钻头的截面积与长度等结构参数对冲击类提速工具的能量利用率影响规律,建立了能量利用率模型。冲击类提速工具与PDC钻头组成的冲击系统由冲击器(轴向或周向)-PDC钻头-岩石组成。利用该模型进行分析认为,当冲击类提速工具将冲击能量传递给钻头时,由于钻头和冲击类提速工具轴向上与岩石接触的原因,必然会产生一定的沿程损失。因此,考虑冲击系统存在波阻抗等因素,推导出冲击类提速工具能量利用率公式[6]:

(1)

式中:η为能量利用率;S为钻头截面积,m3;E为钻头和冲击类提速工具的弹性模量,MPa;Z为波阻系数;l为钻头和冲击类提速工具冲击接头总长,m;k为岩石的抗压强度,MPa。

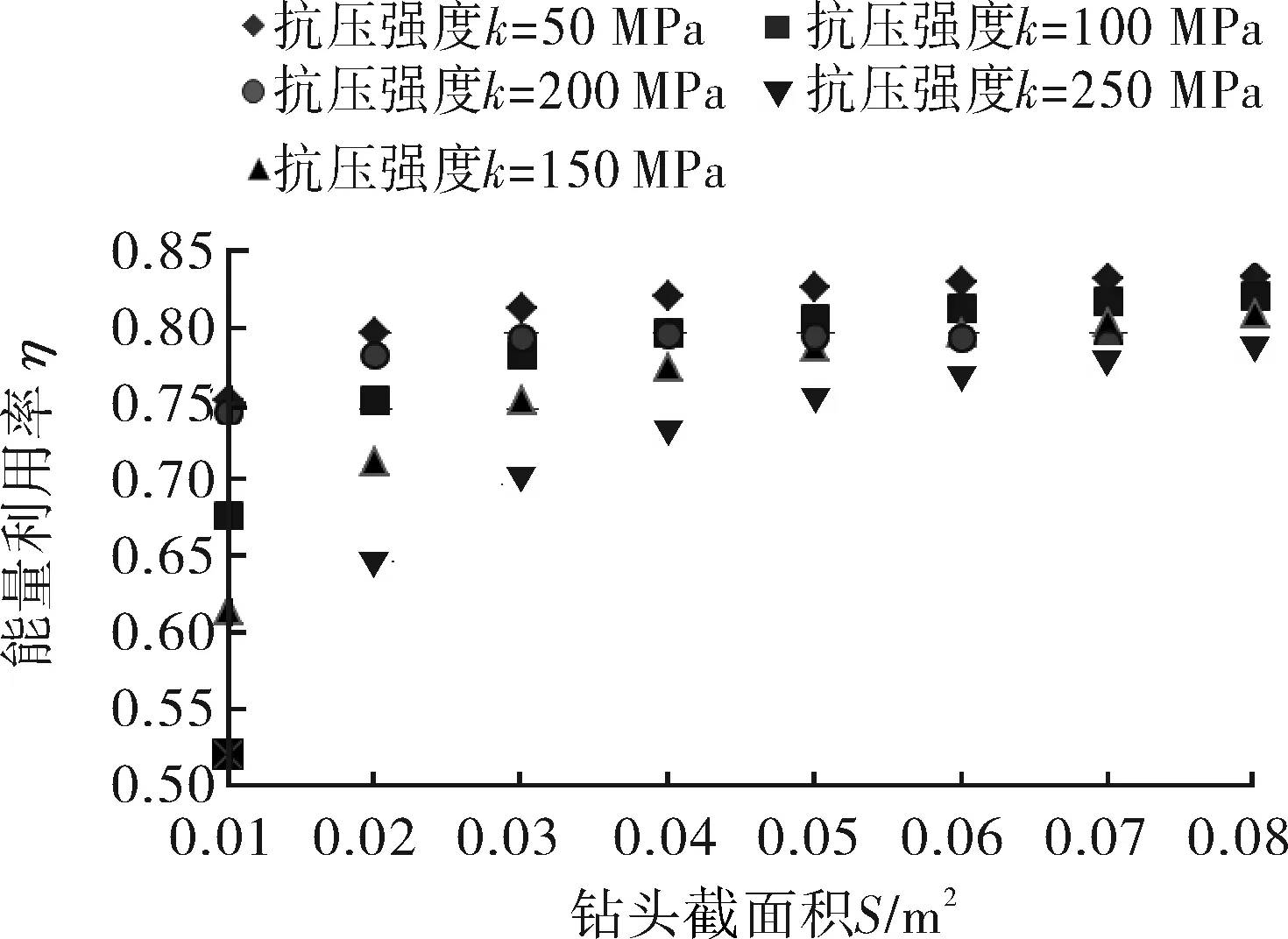

基于式(1),模拟分析了不同抗压强度条件下,冲击类提速工具能量利用率与钻头截面积和钻头长度的关系,并绘制如4~5曲线。

模拟结果表明,钻头截面积越大、钻头长度越短,冲击类提速工具冲击能量利用率越高,越能发挥出工具的冲击破岩能力。因此,冲击类提速工具匹配的PDC钻头首先是截面积要尽可能的大、钻头长度要尽可能的短。

图4 冲击类提速工具能量利用率与钻头截面积关系

图5 冲击类提速工具能量利用率与钻头长度关系

3 专用PDC钻头设计与试验[11-13]

在冲击类提速工具提高破岩效率机理基础上,根据硬地层对钻头的要求,考虑冲击类提速工具与钻头匹配分析,对冲击类专用PDC钻头进行了个性化设计。

3.1 扭力冲击器专用PDC钻头结构

为了提高耐磨性,采用5刀翼、双排布齿结构。综合考虑钻头攻击性和抗冲击性,设计13 mm复合片和23°后倾角。为了提高冲击能量利用率,缩短了钻头长度,增大了钻头截面积,钻头夹持部位长度设计为50 mm,较常规PDC钻头长度缩短30%。为了保证复合片的快速冷却,采用深排水槽设计。为了提高钻头冠部主体强度,设计钢体PDC钻头。扭力冲击器专用PDC钻头结构如图6所示。

该PDC钻头配合扭力冲击器在玉门油田某井中进行了现场试验,钻遇地层为深部白垩系-志留系,地层岩石硬度高、研磨性强、可钻性差,可钻性级值7~9级。使用井段4 520~4 604 m,平均机械钻速1.12 m/h,较邻井同井段“螺杆钻具+常规PDC钻头”机械钻速(0.75 m/h)提高49.3%。钻头出井之后,出现轻微磨损,未出现崩齿现象,与扭力冲击器匹配性较好,提速效果明显。

a 端面

b 侧面

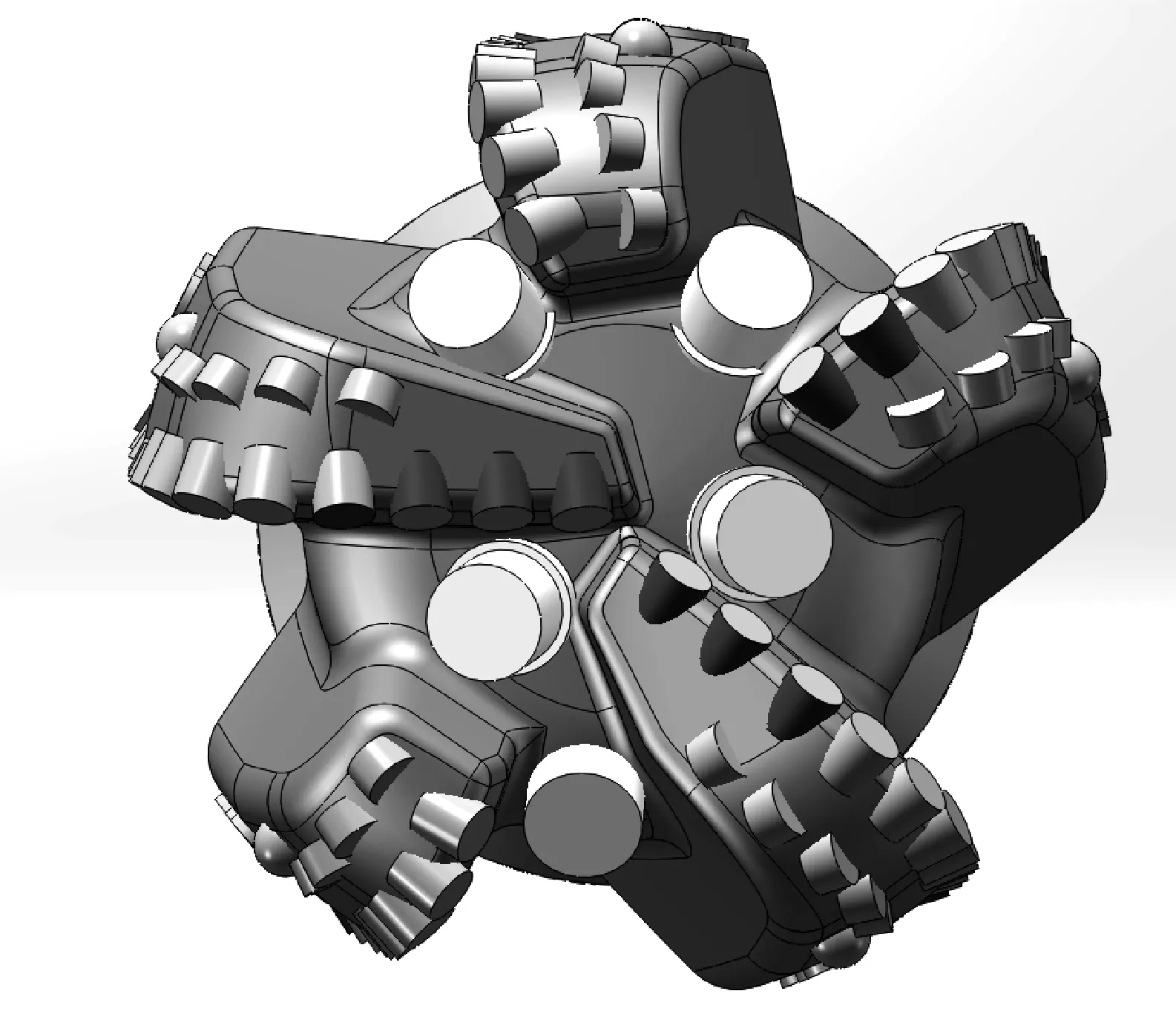

3.2 螺杆式液动冲击器专用PDC钻头结构

为了提高耐磨性,采用6刀翼、双排布齿结构;综合考虑钻头攻击性和抗冲击性,设计前排15 mm复合片、后排13 mm脊型钢齿、21°后倾角;为了提高冲击能量利用率,缩短了钻头长度,增大了钻头截面积,钻头夹持部位长度设计为50 mm,较常规PDC钻头长度缩短30%。为了保证复合片的快速冷却,采用深排水槽设计;为了提高钻头冠部主体强度,设计钢体PDC钻头。脊型齿分布于后排齿肩部,优先与地层接触,能够瞬间将分散的载荷集中于较小面积的岩层,提高破岩效率;脊形齿钻头与地层接触面积小,更易形成破碎坑,提高破岩效率。螺杆式液动冲击器专用PDC钻头结构如图7所示。

该PDC钻头配合液动冲击器在冀东油田某井中进行了现场试验,钻遇地层为沙河街地层,主要岩性为细砂岩夹杂砾岩、玄武岩,地层岩石硬度高、研磨性强,可钻性级值5~7级。使用井段2 907~3 410 m,平均机械钻速3.98 m/h,较邻井同井段“螺杆钻具+常规PDC钻头”机械钻速(2.85 m/h)

a 端面

b 侧面

提高39.6%。钻头出井之后,复合片出现轻微磨损,脊型钢齿磨损严重,总体设计原则与螺杆式液动冲击器相匹配。优化重点是如何提高后排脊型钢齿的使用寿命,建议考虑更换成锥球形PDC齿,例如斯伦贝谢研发的的Stinger锥球齿PDC钻头。

4 结语

扭力冲击器适用于深部硬塑性地层,螺杆式液动冲击器适用于深部硬脆性地层。为了更好地发挥冲击性能,需要配备专用的PDC钻头,提高冲击能量的利用效率。模拟结果表明,钻头截面积越大、钻头长度越短,冲击能量利用率越高,越能发挥出工具的冲击破岩能力。为了提高冲击能量利用率,尽可能缩短钻头长度,增大截面积;为了提高冲击类PDC钻头的抗研磨性,设计5~7刀翼,双排高密度布齿;兼顾钻头的攻击性和抗冲击性,切削齿后倾角设计为20~25°;为了提高钻头冠部主体强度,设计钢体钻头。另外,建议借鉴Stinger锥球齿PDC钻头设计,优化螺杆式液动冲击器专用PDC钻头,提高抗冲击性能。