CO2注入井封隔器早期密封失效机制研究*

2019-05-30张德平冯福平严茂森丛子渊

张德平,2 冯福平 李 清,2 严茂森 艾 池 丛子渊

(1.东北石油大学石油工程学院 黑龙江大庆 163318; 2.中国石油吉林油田分公司CO2捕集埋存与提高采收率开发公司 吉林松原 138000)

向油气藏中注入CO2不仅能够实现温室气体的地质埋存,而且还能进一步提高低渗透油藏的采收率,是目前经济技术条件下实现CO2效益减排的最佳方式[1-4]。例如吉林油田已应用该技术埋存CO2110万t,成功解决了长岭气田的CO2伴生气处理问题,并累计增油10万t,实现了控制CO2温室气体排放和为采油增能量的双赢。然而部分CO2注入井存在环空带压现象,增加了注气井安全生产的风险及由此产生的泄压费用。根据动态监测、井筒泄漏路径诊断测试、套压恢复测试和液面测试结果可知,封隔器密封失效是造成注入井环空带压的主要原因之一[5-6],并且封隔器远未达到其预期使用寿命,属于早期密封失效。

胶筒是封隔器的核心部件,组成胶筒的橡胶在井下高温、高压以及酸性介质作用下的性能是决定封隔器密封能力的关键[7]。一些学者对不同温度、压力以及腐蚀环境下封隔器橡胶的力学性能进行了测试[8-13],为CO2注入井封隔器胶筒材料的选择提供了参考依据,但对实验中出现的橡胶起泡、破裂现象以及早期密封失效的原因并未进行深入的分析。本文作者针对CO2注入井的实际工况,分析了封隔器早期密封失效的机制,提出了防止封隔器早期密封失效的措施,并通过室内实验进行了验证。

1CO2注入井封隔器早期密封失效特征分析

标准状况下CO2为无色无味的气体,其水溶性呈弱酸性,当温度达到31.1 ℃、压力达到7.38 MPa时,CO2发生相态转变进入超临界状态。超临界状态的CO2具有许多不同于气体也不同于液体的独特性质,如其密度接近于液体,且随着温度的升高而减小,随着压力的升高而非线性地增加;而其黏度却接近于气体,扩散系数为液体的100倍,具有较好的溶解能力和传质特性;对封隔器橡胶具有很强的侵蚀作用,在高温、高压的共同作用下会导致橡胶的力学性能下降甚至是本体开裂。

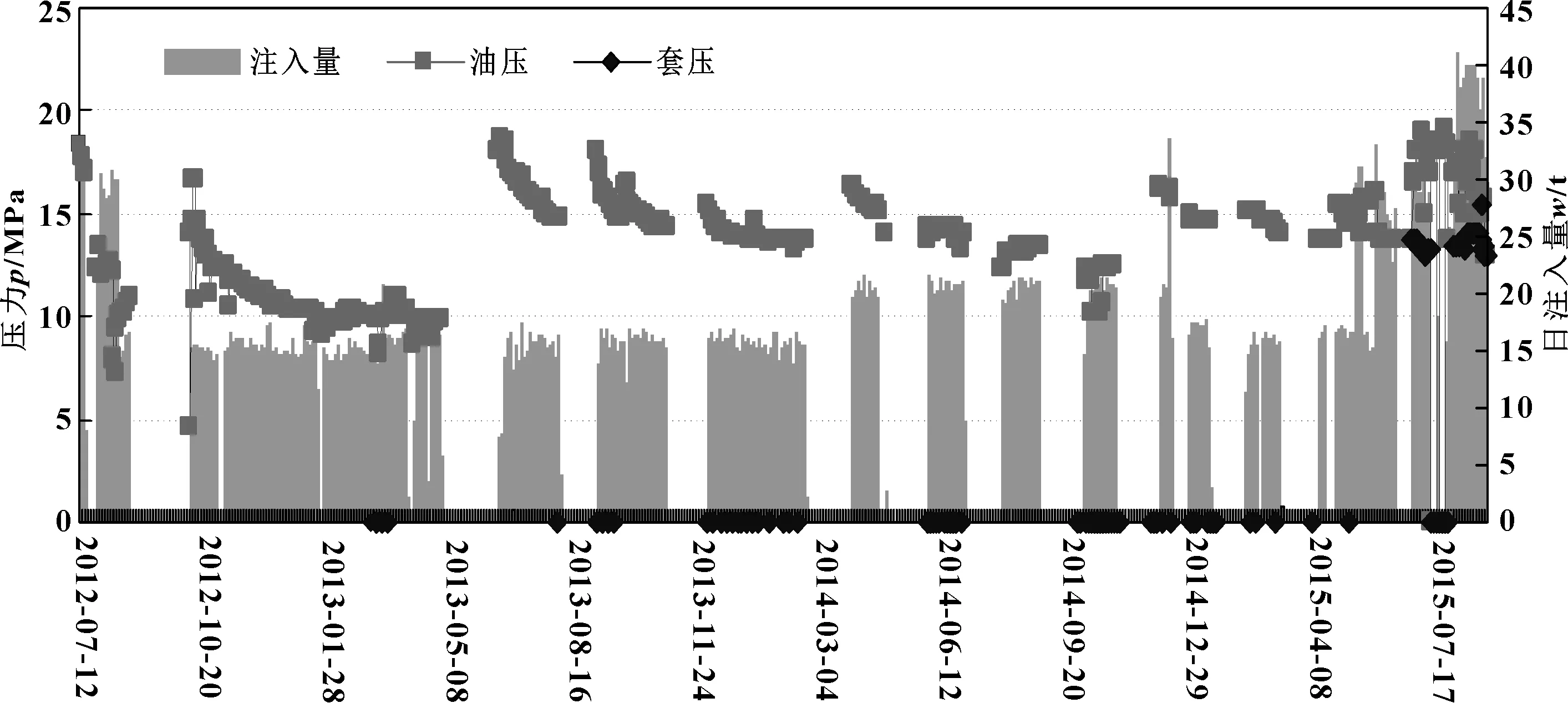

为了防止注入的CO2进入油套环形空间,CO2注入井均采用进口封隔器,胶筒材质为氢化丁腈橡胶。氢化丁腈橡胶是以丁二烯和丙烯腈为骨架的共聚物,分子主链高度饱和,含有强极性的腈基,因此理论上具有优良的耐化学介质性能、热氧化稳定性,较高的抗压缩永久变形能力和较长的使用寿命。该封隔器的预期使用寿命为10年,然而在使用过程中却发现封隔器的密封失效时间均远小于其预期使用寿命,短的甚至只有几个月就造成环空带压现象,具有明显的早期密封失效特征。即使存在高温、高压以及腐蚀的外界环境,封隔器也不至于在这么短的时间内密封失效,说明存在其他导致封隔器橡胶发生早期密封失效的原因。另外,统计封隔器密封失效造成的环空带压井注气动态曲线发现,环空带压(套压)的首次出现均发生在某次停注后重新注入的时刻(如图1所示),说明停注压力的改变对封隔器橡胶密封能力的影响不容忽视。

图1 某井注气动态曲线

根据CO2注入井封隔器早期密封失效的特征可知,其失效的原因不仅与井下高温、高压和酸性介质有关,还主要受压力改变的影响。由于采用水气交替的方式来实现CO2的驱油与埋存,因此注入井需要进行频繁的停注作业,这种急剧的压力变化所形成的“卸爆”效应会引起橡胶出现气泡、肿胀和爆裂等现象,造成橡胶不可恢复的损伤[14-15]。由注气动态曲线可以看出,封隔器密封失效造成环空带压均发生在注入井停注泄压以后,说明这种注入井突然泄压对橡胶密封能力的影响,要超过高温、高压和腐蚀的作用,因此需要明确泄压速度对橡胶性能的影响程度。

2 泄压速度对橡胶性能影响的实验设计

为了分析注入井泄压对橡胶性质的影响,开展了泄压速度对橡胶性能影响的测试实验。按照CO2注入井井下实际情况,选取压力30 MPa,温度95 ℃,泄压速度0.5~10 MPa/h。

2.1 试件制备

选取封隔器橡胶材料,参照GB/T 528-2009/ISO 37:2005、GB/T 531.1-2008/ISO 7619-1:2004、GB/T 7759-1996/ISO 815:1991,将实验胶件加工处理成标准尺寸的哑铃形和圆柱形试样,如图2所示。

其中哑铃形橡胶试样用于观测不同泄压速度对试样表面形貌的影响,并测定抗拉强度和伸长率的变化;圆柱形橡胶试样用于测量泄压速度对试样硬度和压缩永久变形率的影响。CO2腐蚀及泄压实验仪器主要为高温高压反应釜和ISCO泵,橡胶试样性能变化主要通过电子万能拉伸压缩实验机来测定。

2.2 超临界CO2恒定泄压速度控制方法

实验研究CO2泄压速度对封隔器胶件性能的影响时,需要在泄压过程中全程自动保持恒定的泄压速度,而现有仪器仪表均没有自动控制泄压速度的功能。理想气体可以通过保持固定流量的方法来实现恒定的泄压速度,但超临界CO2的密度随着压力和温度的变化也在发生改变,不再符合理想气体状态方程,因此不能通过保持固定流量的方法来实现超临界CO2恒定的泄压速度。

为了保证实验过程中泄压速度恒定,可以选用能够反映真实气体状态特性的p-R方程进行流量设计,并结合ISCO泵的分阶段退泵流量来实现。ISCO泵的退泵模式能够在规定的时间内实现设定的流体泄出流量,p-R方程可以计算在不同的压力条件下CO2流体的摩尔体积,根据原反应釜内的摩尔体积以及固定压力条件下的摩尔体积,即可得出在该时间段内实现泄压速度恒定的退泵流量。

p-R方程表达式为

p=RTVm-b·α(T)Vm(Vm+b)+b(Vm-b)

(1)

其中:b=0.077 8RTcpc,α(T)=α(Tc)α(Ttω),

α(Tc)=0.457 27R2T2cpc,

α(Tt,ω)=[1+k*(1-T0.5t)]2,

k*=0.374 64+1.542 26ω-0.269 92ω2。

式中:p为流体压力,MPa,;R为通用气体常数,8.314 J/(mol·K);T为绝对温度,K;Vm为气体摩尔体积,cm3/mol;Tc为临界温度,K;pc为临界压力,MPa;Tt为对比温度,Tt=T/Tc;ω为偏心因子。

对于二氧化碳,ω=0.225,pc=7.377 MPa,Tc=304.13 K,则:

k*=0.374 64+1.542 26×0.225-0.269 92×0.2252=0.707 979

α(Tc)=0.457 27×8.3142×304.132/7.377=396 306.77

α(Tt,ω)=[1+0.707 979(1-T0.5t)]2

b=0.077 8×8.314×304.13/7.377=26.667

对方程(1)进行整理可得:

pVm3+(26.667p-8.314T)V2m-(2 133.39p+443.42·

T-a)Vm+18 963.68p+5 912.326T-26.667a=0

(2)

其中:a=396 306.77×[1+0.707 979(1-T0.5t)]2。

由式(2)可以看出,知道了温度及压力,就可算出CO2处于超临界状态下的摩尔体积,CO2在不同压力条件下的摩尔体积Vm计算结果如表1所示。

将全部泄压时间等分成60个时间段,设反应釜内的气体容积为V,在T1时刻反应釜内压力为p1,则此时反应釜内的气体摩尔数为

N1=VVm1

(3)

式中:N1为T1时刻反应釜内的CO2摩尔数,mol;V为反应釜内的气体容积,cm3;Vm1为T1时刻反应釜内CO2的摩尔体积,cm3/mol。

T2时刻反应釜内压力为p2,则此时反应釜内的气体摩尔数为

N2=VVm2

(4)

式中:N2为T2时刻反应釜内的CO2摩尔数,mol;Vm2为T2时刻反应釜内CO2的摩尔体积,cm3/mol。

则在T1~T2时间段内应排出的气体体积为

VT=22.4(N1-N2)

(5)

式中:VT为T1~T2时间段内应排出的CO2体积,cm3。

则该时间段内ISCO泵的退泵流量为

L=VTT2-T1

(6)

式中:L为T1~T2时间段内ISCO泵的退泵流量,mL/min。

根据式(6)的计算结果,将全部泄压时间平均分成60个时间点,部分泄压速度条件下每个时间点ISCO泵气体流量设计如图3所示。

2.3 实验流程

(1)在进行每组泄压实验时,选取哑铃形和圆柱形试样各3个,将其置于高温高压反应釜中,同时加入一定量的井下油水液体,然后将高温高压反应釜的密封螺栓拧紧。

(2)将增压泵与CO2气瓶和高压活塞容器相连,通过增压泵将高压CO2注入到活塞容器中。

(3)将高压活塞容器、压力传感器与高温高压反应釜连接起来。先向高温高压反应釜中注入一定量的气体,通过压力传感器观察反应釜中气体压力的变化,若气体压力无变化,则说明反应釜气密性良好。

(4)将回压阀连在反应釜上,为后续泄压实验做准备。

(5)通过高压活塞容器向反应釜中注入 CO2气体,温度设定在95 ℃,待温度稳定后保证反应釜内压力为30 MPa。

(6)静置7 d,然后逐渐泄压。泄压操作根据ISCO泵退泵原理进行,将ISCO泵出口端和回压阀回压连接处相连,将反应釜出口端与回压阀的入口端相连,回压阀出口端直接放空。按照计算结果在不同的时间段设定不同的退泵流量,使泄压速度在0.510 MPa/h之间。

(7)泄压实验完成后,用镊子从高温高压反应釜中取出实验试样,观测表面形貌后干燥,并进行相应的拉伸、压缩试验。

3 实验结果及分析

3.1 不同泄压速度下橡胶表面形貌

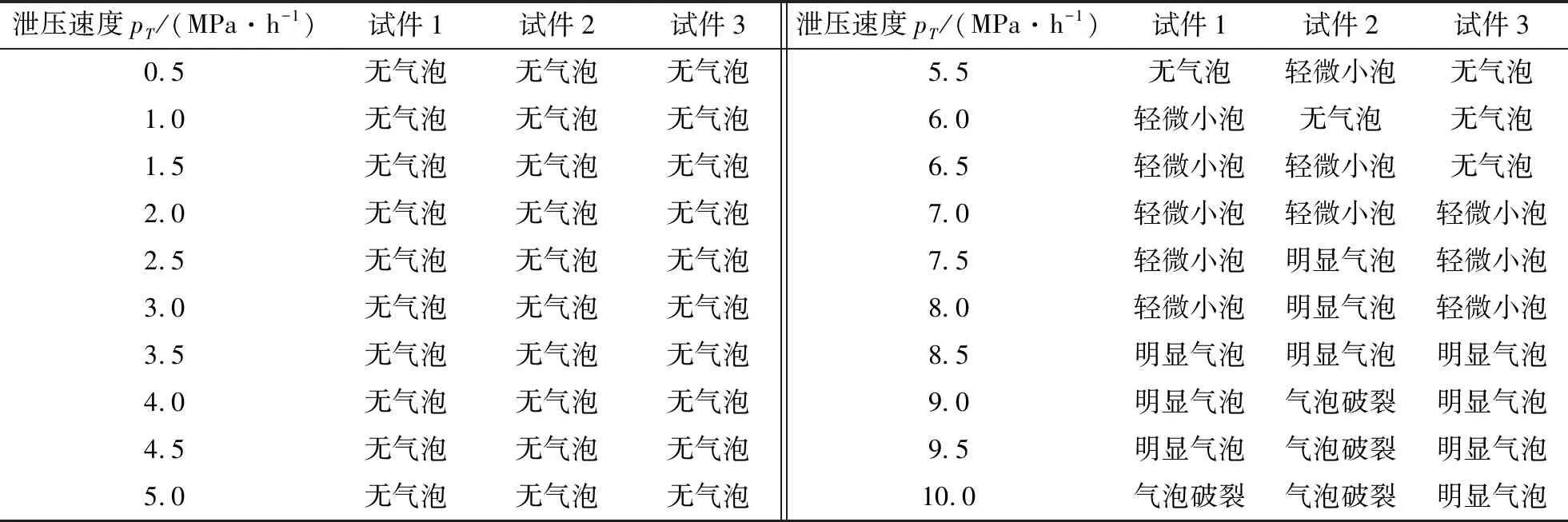

表2给出了不同泄压速度下橡胶试样表面形貌观测结果,图4示出了1.0、5.5、8.5 MPa/h泄压速度下橡胶试样表面形貌。可以看出:在泄压速度达到5 MPa/h以上时,橡胶试样表面开始出现轻微的气泡;随着泄压速度的增大,橡胶表面起泡现象越来越明显,甚至会发生气泡破裂形成不规则的龟裂,导致橡胶发生破坏。

表2 不同泄压速度下橡胶试样表面形貌

图4 不同泄压速度下橡胶试样表面形貌

3.2 橡胶表面起泡和龟裂原因分析

在高温、高压和CO2腐蚀介质环境中时,橡胶的交联键会发生氧化断裂,大分子基团降解并重新交联,分子链发生位移,致使化学应力松弛,橡胶出现软化和变形的现象,橡胶的物理性能下降。然而这种高温、高压和CO2腐蚀介质造成橡胶老化的机制,并不能解释实验后橡胶试样表面出现的起泡现象,以及在室内短时间实验条件下,耐化学介质、热氧化稳定性能良好的氢化丁腈橡胶试样表面出现的开裂现象。

分析整个实验过程可知,反应釜静置期间高压CO2气体在浓度差和压力差的作用下,会缓慢地向橡胶中溶解、扩散和渗透,CO2分子进入橡胶内部的孔隙中或本体缺陷处并向前移动,直到气体在橡胶中达到饱和状态。突然泄压时,橡胶外部的气体压力迅速降低,但内部的高压气体在短时间内无法渗出,在内外压差的作用下CO2气体在橡胶内膨胀形成气泡。若压差足够大,气泡将会爆裂,橡胶表面开裂形成龟裂现象,导致橡胶发生不可恢复的损伤,其密封能力丧失。泄压速度越快,橡胶内外的压差就越大,橡胶表面的鼓胀、起泡和开裂现象就越明显。因此,室内实验和现场井口停注泄压速度过快,是造成封隔器橡胶早期密封失效的主要原因,而高温、高压和腐蚀环境导致的封隔器橡胶老化,一方面改变了橡胶的力学性能,另一方面促进了更多的气体进入橡胶内部,从而加剧了橡胶起泡和龟裂的程度。

3.3 不同泄压速度下橡胶力学性能测试结果

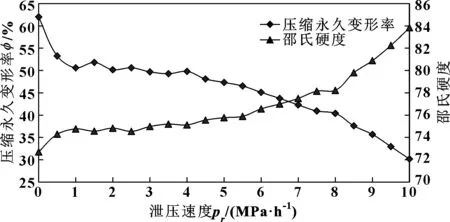

拉伸强度、拉断伸长率、硬度和压缩永久变形率,是评价橡胶力学性能的主要指标,抗拉强度越高,拉断伸长率越大,表示拉伸性能越好;硬度越高,表示抗压变能力越好;压缩永久变形率越小,表示材料弹性恢复性能越好。氢化丁腈橡胶在不同泄压速度下的力学性能测试结果如图5、6所示。

图5 不同泄压速度下拉伸性能变化

图6 不同泄压速度下硬度和压缩永久变形率变化

从图5、6可以看出:与未腐蚀的橡胶相比(泄压速度为0),缓慢泄压时(泄压速度为0.5 MPa/h),橡胶的抗拉强度下降了17.2%,拉断伸长率下降了22.6%,邵氏硬度下降了5.3%,压缩永久变形率提高了14.3%;而急剧泄压时(泄压速度为10 MPa/h),橡胶的抗拉强度下降了48.6%,拉断伸长率降低了65.2%,邵氏硬度下降了15.0%,压缩永久变形率提高了87.6%。可见,与未腐蚀橡胶相比,腐蚀后不同泄压速度下橡胶的力学性能均有所变差。缓慢泄压时橡胶的力学性能变差的主要原因在于高温、高压以及酸性介质对其的老化作用,此时橡胶的力学性能虽然改变,但变化相对不大。而急剧泄压时,橡胶的力学性能发生了较大的改变,由此也说明了影响橡胶力学性能的主要原因为泄压速度,而高温、高压和腐蚀环境导致的封隔器橡胶老化,并不是造成橡胶短期内力学性能发生较大改变,以及起泡、开裂等密封性丧失的主要原因。CO2注入井多次急剧泄压,使得封隔器橡胶这种不可逆的损伤逐渐累积,并在某次停注泄压时造成宏观上的密封失效,CO2气体通过封隔器进入油套环空造成环空带压现象,从而合理地解释了性能优良的氢化丁腈橡胶封隔器早期密封失效的机制,以及环空带压现象发生在某次停注泄压再次注入时刻的原因。

从不同泄压速度下橡胶表面形貌观测结果及力学性能测试结果可以看出:随着泄压速度的增加,橡胶的拉伸强度、拉断伸长率、硬度和压缩永久变形率这些决定其密封性能的参数均明显变差;且泄压速度越大,这些参数的变化率也越大,从而导致橡胶表面形成小气泡、大气泡甚至是气泡破裂等龟裂现象。当泄压速度超过5 MPa/h后,橡胶表面可见小气泡的出现,从图5、6所示的曲线中也可见到相对明显的拐点,因此为了提高封隔器橡胶的使用寿命,泄压速度应控制在5 MPa/h以内。

根据上述研究结果,2016年以来现场注入井泄压时通过逐渐降低注入量的方法缓慢泄压,实现泄压速度控制在5 MPa/h以内,有效减少了封隔器密封失效引起的环空带压井数量和环空压力值。现场试验证明了该措施效果明显,可以进一步推广到其他类型的注气井中。

4 结论

(1)CO2注气井井底高温、高压和腐蚀环境会使封隔器橡胶出现软化和变形的现象,橡胶材料物理性能下降,但并不是造成封隔器早期密封失效的主要原因。

(2)不同CO2泄压速度下橡胶表面形貌观测和力学性能测试分析表明,随着泄压速度的增加,橡胶表面形成了小气泡、大气泡以及气泡破裂等龟裂现象,橡胶的密封性能参数均明显变差。CO2注入井多次急剧泄压,使得封隔器橡胶所受的损伤逐渐累积,并在某次停注泄压时造成宏观上的密封失效,这合理地解释注气井封隔器密封失效发生在某次停注后重新注入时刻的原因。

(3)注入高压条件下CO2气体进入橡胶内部的孔隙中或缺陷处,突然泄压时橡胶内外形成较大的压差,短时间内无法渗出的气体在橡胶内膨胀形成气泡甚至开裂,是造成CO2注入井封隔器早期密封失效的主要原因。

(4)井底高温、高压和腐蚀环境对封隔器橡胶的影响无法避免,但可以通过控制井口泄压速度的方法来降低泄压对橡胶的影响,从而改善停注作业造成的封隔器早期密封失效现象。推荐现场井口泄压速度控制在5 MPa/h以内。