汽车铝导线的应用研究

2019-05-30韩光杰付宏程

韩光杰,付宏程,潘 盼,付 强

(1.安徽江淮汽车集团股份有限公司,安徽 合肥 230601;2.北汽新能源汽车股份有限公司,北京 100021;3.江苏敏安电动汽车有限公司,江苏 南京 211100)

1 前言

汽车线束是汽车上最重要的部件之一,它是汽车电路的组成部分,用来连接汽车上的各种用电设备,承担着汽车起动和为整车各用电设备提供电源的功能,并且传递各种用电设备之间的导通信号,是对汽车进行电信号控制的载体,是实现整车电气系统各项功能及要求的基础。

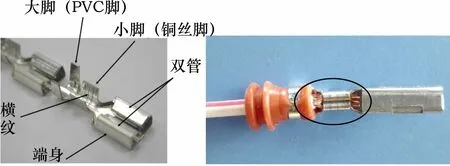

常用汽车导线主要是由绝缘体 (被覆PVC)和导体 (线芯)两部分组成,如图1所示,部分特殊线束还有屏蔽层、外皮等,但无论哪种线束,导体都是线束实现电连接功能最重要的部分。

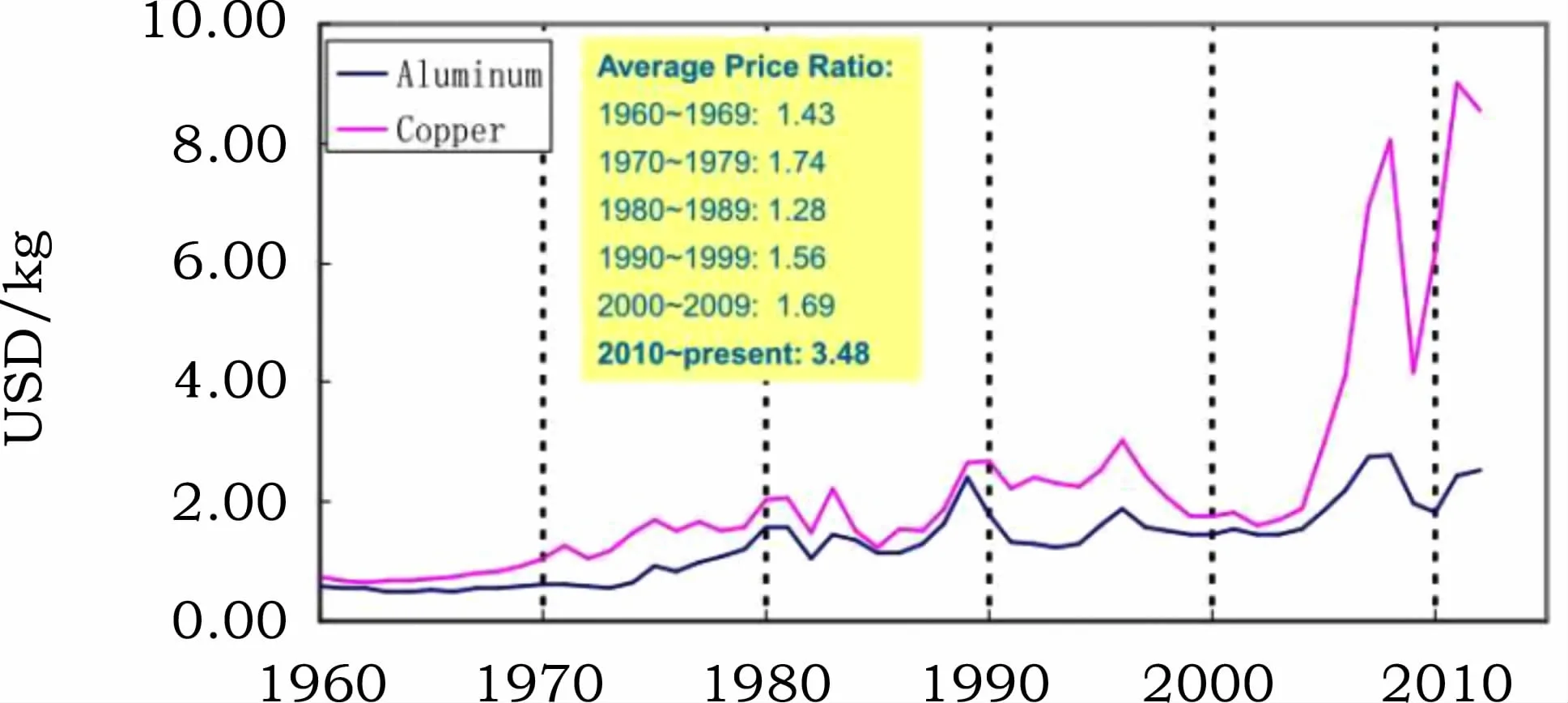

为了保证良好的电传导特性,一般用于汽车导线的导体材料都是低氧的电工电解铜,是一种纯度很高的铜材,采用多股绞合的方式做成铜质线芯,因此其比重和价格均比较高。铜价自2005年以来持续上升,如图2所示,尤其是2017年更是大幅上涨30%左右,给线束生产企业带来了巨大的成本压力,因此行业内在积极寻找新的汽车导线导体替代材料。

图2 铜价走向图

另外,随着国家排放法规的日益严格,对于整车油耗限值的要求也越来越高,因此各汽车生产厂商均在积极进行整车自重的降低。由于线束遍布全车,因此线束降重也成为必然趋势。

2 铝导线的应用

汽车导线导体最重要的参数是导电性能,因此寻找新的导体替代材料时必须首先考虑导电率。对比图3的铜铝金属性能参数可以发现,铝的导电率仅次于铜,约为铜的60%,虽然导电率下降了,但是可以通过增加导体截面积的方式来减小电阻,从而达到原有铜线的导电性能。重要的是,铝的成本为铜的40%,而密度仅为铜的30%左右,因此铝成为了导线导体理想的替代材料。

图3 铜铝参数对比

2.1 导线的组成

用于汽车上的单根导线总成如图4所示,由端子、导线、防水塞 (有防水需求时)组成,从图4中可以看出,导线的绝缘体和导体分别与端子相连接,其中导体与端子连接的部位是通过压接方式实现的,在压接前剥去导线的绝缘皮露出导体部分。

图4 汽车导线总成的组成

2.2 铝替代铜的难点

由于铝本身的特性原因,当暴露在空气中时,其表面极易与空气发生化学反应,在导线导体表面形成氧化层。而氧化层具有绝缘特性,严重影响导线导体的导电性能。因此为了保证其良好的电气连接,在进行铝替代铜应用时,必须解决氧化问题。

图5 常用端子结构及压接后成品图

如图5所示,是汽车上常用的一种端子结构,其中端子的小脚是与导线导体相连接的部分。压接为成品后可以看到,端子的大脚和小脚之间的导线导体是暴露在空气中的,当导线导体为铝时,则此处结构极易发生氧化,从而造成导电率下降,接触电阻增加等不良后果。因此,为了改善铝的应用效果,需更改此处的开放式结构。

2.3 铝导线匹配新端子结构

2.3.1 端子差异介绍

为了解决氧化问题,适配铝导线的端子压接结构应有良好的密封结构,从而使得导体铝不与空气直接接触。Tyco公司开发出了一种适合铝线压接的端子,如图6所示是对应修改后新的端子结构。由图中可以看出,该端子结构与原有端子结构的差别在于以下几个方面:①端子整体为锥形结构;②小脚前端增加了前保护副翼,结构为倒锥型式;③原端子中的横纹结构更改为鱼翅锯齿边型式,做成密集的凸起;④大脚和小脚之间的开放区域增加了锥形过渡,形成了一个完整的整体。

图6 Tyco开发的铝导体端子结构及压接成品图

2.3.2 新端子优点

端子整体做成锥形结构,靠近导体部分小,靠近绝缘部分大,可有效提高压接强度。前保护副翼结构做成倒锥形式,使得防护翼边在压接时可向两侧延伸形成卷边结构,使得端子与导线导体的接触面积最大化。图7是Tyco开发的适配铝线端子压接和普通铜线压接的剖面对比,从图中可以明显看出防护翼边与导线导体有着更多的接触面积,增加了导电效果,从而可弥补铝本身导电率低的缺点。

图7 铝线与铜线压接剖面对比

2.3.3 新端子结构密封

前保护副翼最前端的两侧尖角在压接后可合并在一起,从而形成一个有效的封口保护,使得压接前端无导线导体露出;中部增加的绝缘过渡区域,避免压接部位在使用过程中一直暴露在空气中发生氧化;后部的绝缘压接筒直接压接在线芯绝缘皮上,通过绝缘皮也形成了密封。从而使得整个端子的压接区域不与空气直接接触,提升了氧化防腐效果,压接径向剖面如图8所示。

图8 压接径向剖面图

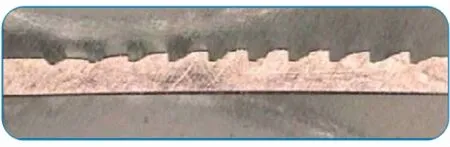

2.3.4 新端子防退结构

在导线导体的绝缘皮剥离后没有进行密封前,氧化过程是一直持续的。将原端子中的横纹更改为鱼翅锯齿边型式,如图9所示,做成密集的倒锥型排列,此部分结构使得端子在压接时可完全破坏铝导体的表面氧化层,使得端子与导体有着更好的压接效果,同时锯齿边的倒锥形结构,使得端子与导线导体有着良好的防退效果。

图9 鱼翅锯齿边结构

2.3.5 端子UV环氧胶密封

在部分导通信号要求比较高的回路中,如ECU、BCM等控制单元的相关电子信号回路中,为了更好地提高防腐效果,还通过使用密封胶的形式提高密封效果。由于压接部位既有PVC绝缘皮,又有线芯铝导体,因此采用的密封胶必须同时可适用于此二种材料。同时汽车使用环境较为复杂,密封胶还必须有着良好的抗温度冲击能力。

UV(紫外线)环氧胶是UV树脂类的一种细分产品,UV树脂是一种相对分子质量较低的感光性树脂,受光波照射后,能在较短时间内迅速发生物理和化学变化,进而交联固化。UV环氧胶又称紫外光固化胶,须通过紫外线光照才能固化,有着良好的防护性和快速固化性 (小于1 s)。无气味性 (VOC)挥发物,对环境空气无污染,而且在环保法规中限制或禁止的比较少,因此不会影响整车对于VOC的要求和法规符合性的审查以及公告的申报。UV环氧胶固化后为透明色,不会对原有产品外观产生影响,如图10所示。

图10 UV环氧胶密封对比

2.4 铝导线新端子工艺参数

匹配铝线的端子与传统铜线端子结构明显不同,因此在线束生产过程中对于端子压接工艺的管控也需要进行适应性修改,以充分确保压接密封效果。

如图11所示,在端子压接过程中需要管控的工艺参数如下。

1)CB2:绝缘压接宽度,关系到后端绝缘密封区的效果。

2)CB1:导线压接宽度,此参数影响小脚区与导线导体的压接接触面积。

3)CB0:密封压接宽度,关系到前密封口的密封效果。

4)CH2:绝缘压接高度,同CB2参数,关系到后端绝缘密封区的效果。

5)CH1:导线压接高度,同CB1,是影响导线导体压接接触面积的参数。

6)CH0:密封压接高度,同CB0,关系到前密封口的密封效果。

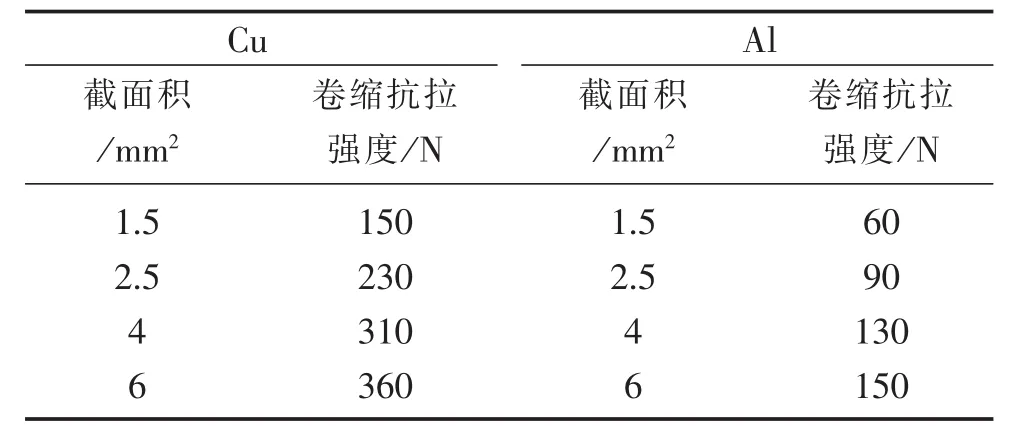

图11 端子管控压接工艺

由前文的参数对比可以看出,铝的抗拉强度降低比较明显,约为铜的30%~45%,线束在生产过程中针对铜线的端子压接力工艺参数不再适用于铝,需要对应降低。经过实际工艺测试及试验验证,相同截面积下,对应铝线芯的端子压接力降至40%左右最为合适。表1列出了常用的几种型号导线端子压接力。

2.5 铝导线在蓄电池线上的应用

汽车蓄电池线一般较粗,汽油机由于启动功率较小,常用蓄电池线线径为16 mm2、25 mm2,而柴油机由于启动方式的不同,功率较高,一般常用线径为25 mm2、35 mm2、50 mm2等,此类导线匹配的端子与一般的小线径端子不同,常为铸造、冲压而成的大型结构端子,因此铝线与端子的连接处理需要采用新的方式。

表1 铜铝线芯端子压接力对比表

普通蓄电池线的铜线芯是直接与端子相压接而成,而由于铝的抗拉强度降低,直接压接后在长时间的使用中容易发生松动、变形,从而造成端子接触不良等严重影响车辆性能的后果。神龙汽车某车型蓄电池线使用了一种新的连接方式,取消原有导线导体和端子的压接过程,改为过渡连接的方式,在导线导体和端子之间增加了一个铜锻造板,采用铝线SONIC(超声波)焊接铜锻造连接点,结构如图12所示,可分别适用导线截面积为25~42mm2、35~50mm2的线芯。

图12 铝线SONIC焊接铜锻造连接点

连接点共分为2个部分,其中结构1为铝线连接部位,采用SONIC焊接方式,将铝线焊接至铜板上。结构2为端子压接部位,结构一般为双筒凹槽型式,该结构可以通过压接的方式与端子相结合。处理完成后在外部增加热缩管进行密封保护,如图13所示,该种结构既实现了铝线与铜端子的可靠性连接,又大大减小了连接部位的接触电阻,保证了蓄电池线的起动性能参数要求。

图13 铝线与铜端子的压接及密封

某些车型还有端子处存在并连分支的情况,若并联分支为铝线,则可直接使用SONIC焊接的方式实现。若并联分支为铜线,则可使用原有铜线压接工艺,直接与铜锻造板压接在一起,如图14所示。

图14 端子并压连接方式及压接成品图

3 结束语

铝线在质量和成本上的绝对优势使得铝替代铜成为一种必然的趋势,而随着新技术、新材料、新工艺的不断发展及应用,铝在导电性、抗氧化性、抗拉强度上的缺点已经逐步被解决。目前国外的合资车企已经形成了一定的规模应用,且应用情况良好。国内主流车企也在积极进行应用推广,进行了小批量搭载,成果明显。铝线的大规模应用将使得整车线束成本大幅度降低,最高降幅可达40%~50%。而铝的低密度使得整车线束质量降幅在30%以上,导线原线质量降低在60%以上。如此明显的降本降重效果,使得铝线的应用正在不断扩大。